Den andre, vellykkede versjonen av forgasserenheten for en stor glassblåser. Det første var alternativet

Forgasserenhet for glassvifte, ifølge klassikerordningen [1], men det viste seg å ikke være for holdbart og under trykktester brøt det fra en fabrikkdefekt. Den nåværende versjonen, mye enklere og mer pålitelig, ble anbefalt av min mentor, en fantastisk håndverker, glassblåsere og astronom, Yuri Nikolayevich Bondarenko. Slike konstruksjoner har arbeidet på gården hans i lang tid og forbedret med jevne mellomrom [2], så min versjon er en slags særegenhet i utviklingen hans.

La meg minne deg om - målet med alle disse utviklingene er å erstatte oksygen i et glassblåsende verksted. Det er beklagelig, men den siste kilden til god, relativt smeltbar - uten å kreve oksygenblåsing, emner for glassblåsing - materialer til neonreklame, ble dekket med et kobberbasseng, synes det, sammen med hele industrien. De ble erstattet av LED-strips. Og glassrør, som fungerer som hovedemnene, tilbys nå kun for ildfast for salg. Krever tilsetningsstoffer for å sprenge oksygen. Oksygen er en veldig farlig gass og ikke veldig praktisk å bruke. Når det brukes på et verksted, er det nødvendig å oppfylle betydelig strengere sikkerhetskrav, oksygenflasker er designet for et trykk på 150 atm og en standard oksygenflaske med en kapasitet på 40 l - den veier rundt 75 kg, som ikke tillater den å transporteres og lastes alene. Transport av oksygenflasker er underlagt spesielle krav.

Bensindamp gir i seg selv en flammetemperatur noe høyere enn jevn propan, for ikke å nevne naturgass, og i mange tilfeller er dette ganske nok, men en fullstendig erstatning av oksygeneksplosjon er sikret ved å tilsette en liten mengde detonerende gass fra gassdamp celle.Den originale glassblåsende fakkelen for disse gassene, med innvendig blanding og justering av formen til fakkelen, ble designet av Yuri Nikolayevich Bondarenko, brukes av ham og forbedres. Det vil bli diskutert separat. Forresten, disse gassene skal blandes i brenneren, og ikke i noe tilfelle skal eksplosiv gass tilføres tanken med bensin - dette øker reaksjonstiden for regulering kraftig, og den er også farlig.

I tillegg til den økte temperaturen på fakkelen, er bensin tryggere sammenlignet med bensin, siden dampen forlater tanken bare når den blir renset med luft og kommer inn i rommet i farlige mengder, i betydningen en eksplosjon, praktisk talt er utelukket. Når et rom med gassflasker inne blir antent, må det slukkes med øye for eksplosjonen deres, mens bensin i tanken først vil koke, så varm, vil renne inn i brannen, noe som også er bra, men det vil definitivt ikke være en eksplosjon. De behagelige øyeblikkene inkluderer plassering av reguleringsventilene - de er alle (to) plassert på forgasseren, og ikke på den varme brenneren, noe som forenkler deres liv. Det skal også bemerkes at tilførselen av flytende drivstoff er enklere enn gass i sylindere, noe som i tilfelle et avsidesliggende sted for verkstedet er en betydelig fordel.

Altså, bensindamp. For prinsippet å bruke utelukkende bensindamp i brenneren, kan forgasserfartøyet være veldig ustabilt - trykket der er nesten atmosfærisk, og fra flammens gjennombrudd beskytter en enkel pakning med en kobber “krok” eller et kobbernett ganske pålitelig. Praksis hos tannleger og gullsmeder, der slike brennere tradisjonelt brukes, er av stor varighet.

La meg minne deg om - et flammeslag inne i brenneren og deretter, med hell, avhenger av, og det avhenger av mange faktorer, men først og fremst av sammensetningen av gassen. Den høyeste forplantningsgraden av hydrogen i en blanding med oksygen [3]. Forplantningshastigheten avhenger også sterkt av blandingens temperatur; dette er grunnlaget for metoden for å forhindre at flammen trenger inn i brenneren - et kobbernett eller "dype" hull. Flammen, som passerer gjennom et slikt rutenett, blir avkjølt så mye at den slukker. Det er et konsept - Dette er den maksimale diameteren til de "dype" hullene som kan utføre en flammehindrerfunksjon, og den er forskjellig for forskjellige gasser. For eksempel for bensindamp i luften, hvis flammeutbredelseshastighet er liten, begrensningshullet er ~ 0,9 ... 1 mm, men så snart oksygen eller eksplosiv gass trenger inn i systemet, noe som øker flammeutbredelseshastigheten betydelig, må hullene i det beskyttende "nettet" gjøres vesentlig mindre. Den maksimale diameteren på hullene, for eksempel for eksplosiv gass, ~ 0,3 mm, som representerer en viss vanskelighetsgrad ved fremstilling og drift.

Det er klart at for sikker drift av gassflammeutstyr ved bruk av eksplosiv gass er det verdt å ta økt oppmerksomhet til påliteligheten. Den beskrevne forgasserdesignen gir den til fulle. Bruken av en propansylinder som beholder med et testtrykk på 2,5 MPa gjør at enheten tåler sprengning uten skader.

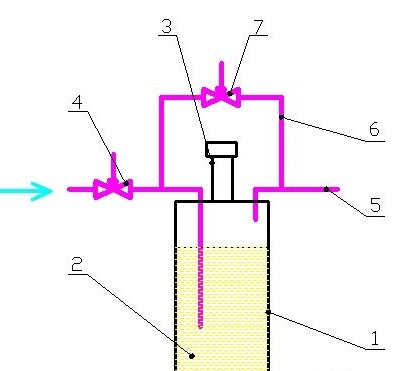

Forgasserkrets. Hvor 1 er en tank, 2 er bensin, 3 er en påfyllingshals med et deksel, 4 er en luftforsyningsstyringsventil, 5 er et utløpsrør, 6 er en bypass, 7 er en bypass-kran.

Generelle hensyn.

Holdbarhet med høy kapasitet. Blant de egnede ble også kandidaturet til et karbondioksid-brannslukningsapparat på 5 l kapasitet vurdert. I hovedsak den samme sylinderen, med sammenlignbart maksimaltrykk. Imidlertid er propansylinderen mye mer praktisk strukturelt - en bred bunn med en spesiell side som eliminerer å tippe over relativt glatte overflater, et beskyttelseshåndtak på sylindere med liten kapasitet, gjør at du enkelt kan bære enheten, og kan også brukes til utforming av eksterne tilleggselementer, for eksempel et festepunkt, for eksempel . Dessuten er sylinderen mye bredere - overflaten til fordampning er betydelig, og i noen tilfeller kan det hende at lufttilførselsrøret ikke er nedsenket i det.

Oppvarming av drivstofftank - ikke aktuelt.På den ene siden kan oppvarming tjene til mer fullstendig fordampning av drivstoff, men i tillegg til dette, sammen med en bensintank, bør også en metallfleksibel slange varmes opp, som fører gassen til brenneren. Ellers kan flyktige drivstoff kondensere i den kalde slangen, og akkumuleres, sprute ut i brenneren. På den annen side kan oppvarming kompensere for avkjøling av drivstoffet under aktiv fordamping. Mangelen på oppvarming forenkler designen og driften av enheten. Full bruk av drivstoff i verkstedet oppnås ved kontinuerlig bruk i forgasseren og deretter ved vasking av elektrolysatoren [2]. Ikke-flyktige drivstoffrester kan brukes til å tenne fast brensel eller som et løsningsmiddel. Avkjøling av drivstoffet ved fordampning kan lett kompenseres med dets relativt store masse.

Tankens kapasitet - Yuri Nikolaevich, i sin praksis, brukte først standard propansylindere med en kapasitet på 5 l, men ved å bruke en stor glassblåsende lommelykt av sitt eget design, da han byttet den fra en "nåle" -flamme til en stor, som et resultat av en kraftig økning i fordampning, brensel avkjølt, fordampning falt, noe som skapte ulempe i arbeidet. Hans siste modernisering er en økt kapasitet, kuttet fra en stor sylinder. Midten er kuttet, toppen og bunnen er sveiset. Kapasiteten til fartøyet er omtrent 10 liter. I dette tilfellet er volumet fritt for drivstoff 3 ... 5 l, jo større fører til det faktum at når vi endrer formen på fakkel, får vi en forsinket reaksjon og blandingen som brenneren kan gå ut fra. Det økte drivstoffvolumet kompenserer ganske effektivt for lokal avkjøling under sterk fordampning. Her vil det være aktuelt å gi anbefalinger om luftrørets nivå. Forfatteren anbefaler å senke luftslangen i drivstoffet 10 ... 15 cm eller mindre, og stram det kraftig, og skaper motstand mot luftstrømmen, slik at omkjøringsveien fungerer mer effektivt. Hullet på enden av røret er det eneste, med en diameter på 1 mm. Noen ganger er det en dyse på enden av røret, men en tynn, komprimert nellik som trekkes ut etterpå fungerer også.

Å jobbe med en forenklet gassgenerator innebærer å opprettholde en slik flyktighet (forholdet mellom løpende og frisk bensin) av drivstoffblandingen i tanken, der du kan få en støkiometrisk (basert på kjemi - for så mange drivstoffmolekyler, så mange oksygenmolekyler) eller en nær sammensetning av brennbar gass blanding. Flammen vil være den hotteste. I praksis ser det ut som å fylle en liter (to om vinteren) med fersk bensin i tanken når flammen på brenneren forverres. Om nødvendig blir det overskytende brukt drivstoff forhåndsstøpt.

So. Det ble besluttet å bruke en propansylinder med en kapasitet på 27 liter uten endring som fartøy. Den er litt stor, men jeg ville virkelig ikke fordøye den. Høyde, det er fullt mulig å plassere den under bordet, med litt margin på rørkranene som stikker opp. Det ser ut til at den eneste ulempen bortsett fra størrelsen vil være den store innledende mengden drivstoff som kreves for tanking.

Det ble besluttet å lage fyllhalsen ovenfra, nærmere den sylindriske delen, slik at sylinderen ikke trengte å vippes for mye for å drenere bensinen.

Lufttilførselen og avgassrørene, det ble også besluttet å passere gjennom sylinderkroppen. En kran på heltid er dermed ikke involvert, noe som ikke er dårlig - å demontere den er ganske arbeidskrevende.

Verktøy, utstyr.

Alle tilkoblinger ble gjort ved lodding - du trenger en liten gassbrenner. Sett med benkeverktøy. Slipepute av middels størrelse for sliping av loddeflekker. For nøyaktig skjæring av kobberrør, er det praktisk å bruke en enderpendelsag, eller en standard kutter med en rulle.

Materialer.

I tillegg til delene fra kobberrørledningen ble det brukt to nålekraner, kobberrør 15mm og 18mm i diameter. Tinn-kobber loddetinn nr. 3, flyt til det. For maling - LMB, servise, pensel.

En åpen tom sylinder ble sendt i tre eller fire dager i solen - for å fordampe restene av luktstoffet (et sterkt luktende stoff tilsatt gassen for enkel påvisning).

I mellomtiden begynte han å produsere de "ekstra" delene - rør, kraner.Fra de demonterte restene av den forrige, samovar. I tillegg viste kommunikasjonen seg å være veldig kompakte, ferdige komponenter og deler ble brukt - ting gikk ganske raskt. For å øke apparatets overlevelsesevne, ble alle rasjonene gjort "lappet", som sådan vurderte jeg forbindelser hvis kanter overlapper hverandre, minst med 3 ... 4 mm. Det var ingen standardplugg for "samleren" - flatet og forseglet et stykke av et passende rør. Tidligere skal den anneales, rengjøres fra innsiden og påfør fluks.

Merket på sylinderen henholdsvis det nødvendige nivået av bensin, lengden på luftrøret. Jeg tok utgangspunkt i betraktningene - en fem-liters gassflaske, som bare består av en "bunn" og et "deksel". Følgelig er kapasiteten til hver av dem -2,5 l. Resten er tydelig.

Han kalte kobberdelen, plugget endene av rørene med lodding, sjekket for lekkasjer med såpevann - skjønnhet, tåler så mye som samovarene ikke engang kunne drømme om. Kompressoren brukte [url = https: //topdiy.washerhouse.com/no/9842-vozdushnyy-kompressor-dlya-melkoy-pokraski-iz-starogo-holodilnika.html] hjemmelaget, basert på kjøleskapet [/ leech].

Han klargjorde lengden på rørene på plass, druknet lodde luften, boret et hull på 1 mm i diameter på slutten.

Jeg merket hullene på flasken med en alkoholfiltpenn, boret 10 mm hull (en liten rund fil kryper gjennom). Jeg boret en puncher med en dyse - en drillchuck, veldig praktisk - kraftig, lav omdreining. Etter å ha kjedet og justert hullene, ble rasjonene på beholderen rengjort med en liten "kvern" på rørene med et sandpapir. Flux, lodding, vask av gjenværende flux. Opprinnelig ble et 3/4 "rørsegment med en gjenge og en plugg brukt som påfyllingshalsen, men dens tynne endekanter tillot ikke tanken å være hermetisk tettet. Jeg skjønte ikke med en gang at jeg måtte bytte messinghalsen fra de samme samovarene. Denne kanten er bredere, i korken laget en ytterligere messingpakning mellom gummibåndet og dekselet slik at gummien ikke rynket når de vridde seg. Gjennom hullet kan du se hvordan det fungerer. Hull var forresten allerede i emnene - det var ingen solide kjertler med passende tykkelse.

Etter installasjon og vasking av fluksrester, sjekket jeg enheten for lekkasjer, og "små ting" begynte - maling og annen marafet. Han malte med grunnemalje på rust, i to lag. For imponerende laget jeg en inskripsjon gjennom en sjablong, en strek under fyllingshalsen - det anbefalte drivstoffnivået.

Test. Før påfylling, skal enheten skylles inn med flere små porsjoner bensin for å vaske av klissete skittent på veggene. Utløpsrøret er løst pakket med kobber “floke”. Den resulterende gassen ble drevet av en liten glassplate. Dens hule kropp er også fylt med en tynn kobberfiltrert tråd - her er det ikke bare en beskyttelse mot flammeinntrenging, men også en gasstrømningsspjeld. Drivstoffet i tanken er 5 ... 7 liter, mer har ikke skaffet seg ennå, men selv så mye fersk bensin er nok til at brenneren kan fungere. Til tross for at luftrøret ikke er nedsenket i drivstoff, er fordampning fra overflaten tilstrekkelig.

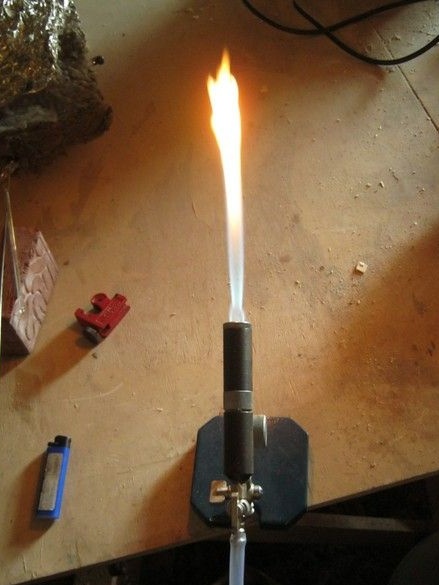

Endelig er et bilde av en brenner med forskjellige flammeinnstillinger, avhengig av kvaliteten (metning av bensindamp) til arbeidsblandingen, en illustrasjon av bypass-operasjonen. På det første bildet er pikken hans helt lukket - konsentrasjonen av bensindamp i den brennbare blandingen er maksimal. Ufullstendig forbrenning (mangel på oksygen) produserer hydrokarbonrester som brytes ned for å danne kullsvart. Det er disse minste partiklene, som omvender seg, gir flammen en lys oransje farge. Senere, når omkjøringsventilen åpnes, blir blandingen slankere, den oransje gløden avtar, formen på fakkelen mer og mer ligner en nål.

Brukt litteratur.

1. Veselovsky S.F. Glassblåsing virksomhet. 1952.

2. Bondarenko Yu.N. Laboratorieteknologi. Produksjon av lyskilder fra gassutladning

til laboratorieformål og mye mer.

3. Beshagin S.P.Brannutstyr i elektrisk vakuumproduksjon. Moskva, 1967