Hva vet vi fra kronhistorien? Kompassene vi har kjent siden skolen har blitt brukt til å tegne helt regelmessige sirkler. Historien til dette verktøyet har mer enn tusen år, så langt man kan bedømme etter de helt nøyaktige kretsene som arkeologiske forskere ser på overflatene til gamle strukturer. Når man gravde ut haugene til det gamle gallerne, i Frankrike, ble det funnet et vanlig kompass av jern. Og under utgravningene av Pompeii ble forskere overrasket over å finne et litt annet verktøy, det var omtrent samme formål, men veldig, veldig komplisert i strukturen.

Som det viste seg, har det ikke endret seg mye siden Romerrikets tid, i samme form som det er produsert og brukt i den moderne verden, selv om det nå også er en digital tykkelse. Dette uttrykket med utenlandsk opprinnelse består av det tyske ordet "krone" - en krone og det latinske "sirkuset" - en sirkel. Tilhører kategorien tegne- og måleinstrumenter. Den har to ben, som oftest, bueformede i form, mellom hvilke du kan stille inn ønsket vinkel ved hjelp av en mikrometer skrue, som også er inkludert i utformingen av verktøyet. Skruen tjener til å justere ønsket avstand mellom bena. Det er også en forenklet versjon.

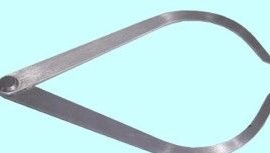

På bildet - for måling av ytre diametre og dimensjoner på deler.

I dag brukes en slik enhet i produksjon for måling av ytre diametre og dimensjoner på deler (en kategori av verktøy), samt for å bestemme dimensjonene til de indre diametrene til deler (andre modeller anlegg). I medisin er dette verktøyet også mye brukt i forskjellige bransjer, men alle dens varianter er assosiert med mikroskopiske elementer, for eksempel innen tannbehandling eller nevrokirurgi.

I henhold til metoden for innhenting av data, mekanisk og elektronisk modell.

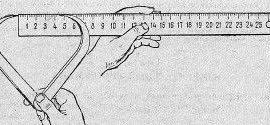

Dette instrumentet, som et måleapparat, trenger ikke å verifiseres, fordi det ikke er inkludert i tilstandsregisteret. For å sammenligne dimensjonene på detaljene til ethvert objekt med modelldimensjonene, brukes denne typen bremser. Så etter å ha målt detaljene ved en slik spesifikk metode, blir de oppnådde dataene sammenlignet med dataene for prøvene, som konklusjoner trekkes fra.

Kaliperen er også veldig praktisk i sving, spesielt blant trearbeidere - når du dreier dekorative deler fra tre, er de nøyaktige dimensjonene ofte ikke så viktige, og et verktøy som lar deg raskt, på farten evaluere størrelsen på en del eller arbeidsstykke er populært. Bremseklaveren er spesielt praktisk når du dreier identiske deler, og en slik oppgave oppstår før hver svinger regelmessig. Tilgjengeligheten av flere slike verktøy akselererer ekstremt saken - du kan forhåndskonfigurere dem for hoveddimensjonene til delen og ikke bli distrahert av målinger med en linjal eller vernier.

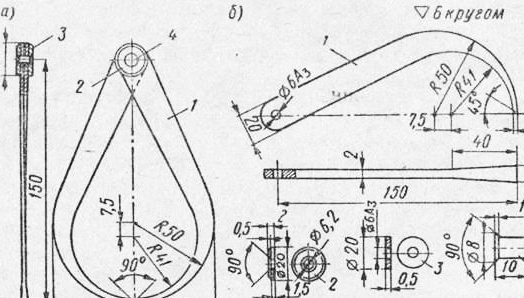

En enkel tykkelse, som på bildet over, er ikke vanskelig å lage selv. Det kan sees at vanskeligheten bare er å velge riktig materiale, da litt enkelt metallverk.

På tegningen, en tykkelse med en målediameter på opptil 180 mm.

Hva ble brukt i arbeidet.

Verktøyet.

Et sett med vanlige benkeverktøy, noe for å bore hull. Jeg brukte den enkleste slipetrommel installert i en tre dreiebenk. Jeg brukte en liten vinkelsliper med en tynn skjæreskive, en elektrisk sliper. Nyttige frimerker med tall. Ikke gjør uten stålplate eller ambolt.

Materialer.

Et stykke stålplate med passende tykkelse. Brukt rustfritt, 1,5 mm tykt. Det er ønskelig at arbeidsstykket er flatt uten bulker. Mellomstor sandpapir. Litt maskinvare.

So.

Ved fremstilling av verktøyet var det tillatt flere avvik fra tegningen - bremsebeinene ble tatt av samme tykkelse, i stedet for en nagle brukte jeg en vanlig M6-skrue. Praksis har vist at to forsterkede "kroppsskiver" og en stoppskive lar beina bevege seg jevnt, med liten anstrengelse. Ved å stramme mutteren kan den justeres.

Tegningen på bremsebeinet ble skrevet ut på en skriver på tykt papir, og passet størrelsen til ønsket. Å kutte ut, jeg fikk en mal. Benenes kontur kan overføres til arbeidsstykket ved hjelp av karbonpapir.

Alt som er mulig er avskåret av "kvernen". Vanskeligheten er å kutte ut den indre radius. Han måtte kuttes ut med en veldig liten “rest” av skjæreplaten.

Etter grov kutting var jeg ferdig med omrisset på kvernen og med en magisk fil.

Her er det igjen et problem med den indre radius. Jeg løste det ved å lage en liten slipetrommel fra en bjørkeblokk av tre med en radius som var litt mindre enn den indre radiusen til caliperbenet. Uten å fjerne det fra maskinen, viklet han et sandpapir på blokken, festet endene med klebende tape.

Etter fullstendig forfining av formen på bena ble hull for hengslet boret.

Det velges en M6-bolt med passende lengde, bena festes med en improvisert hengsel. Det viste seg enkelt og ganske effektivt, dessuten kan kraften som bena beveger seg justeres med.

Du kan anbefale et alternativt produksjonsalternativ, mer, hmm, klassisk - uten å danse med vinkelslipere. Et antall hull med en diameter på 4 ... 5 mm er skrudd opp og boret langs konturen til bena. En liten meisel kutter hoppene mellom hullene. Videre det samme.

Herding av benets arbeidsdel blir utelatt, og når du bruker verktøyet ikke bare til trebiter, ville det være bedre å gjøre det:

- varme arbeidsdelene på bena i en lengde på 20 mm til en lys kirsebærrød farge rødglødende og avkjøl gjennom et lag olje i vann;

- Skru av bremseklaverbenene etter herding og rengjør med en slitende klut.

Noen endringer kan gjøres i den beskrevne produksjonssekvens for tykkelse.

Hvis arbeidsdelene til bena er små i størrelse og geometrisk markering av dem er upraktiske, er to maler laget av tynt stålplate for deres markering: en for å tegne streker der det vil være nødvendig å vippe sentrene for hjelpehull, og den andre (mindre) for å markere konturen til bena . Tidligere pålegger de et mønster som representerer en kontur. Først påføres hjelpelinjer på arbeidsstykket i henhold til det første mønsteret, og deretter blir hovedlinjene i henhold til det andre mønsteret mindre. Det siste er innstilt slik at linjene i konturen er like fjernt fra de påførte hjelpekonturlinjene for sentrene til hjelpehullene.

Hvis materialet på tykkemembranet er en stripe på 25X4 eller 30X4 mm, tegnes rette linjer på dem, noe som gjengir formen og lengden på bena i en uformet form. Deretter hugges stripen av med en meisel på en tallerken eller i en skruestikk, bak 0,5-1 mm fra markeringslinjen og legges grov. Etter dette blir benet oppvarmet og bøyd av slag fra hammer på en rund dorn, hvis dimensjoner tilsvarer benets bøyradius.

Den endelige behandlingen av bremsene avviker ikke fra sekvensen gitt ovenfor.

Med denne metoden for fremstilling av bremsene brukes mindre tid, siden det ikke er behov for å bore hjelpehull langs konturen til arbeidsstykket. Den sistnevnte metoden brukes ofte ved fremstilling av tykkelse, ettersom bøyningen av endene på bena er veldig enkel, mens bøyningen av bremseklaverbenene er en ganske komplisert operasjon som krever visse ferdigheter.

Kaliper test og tekniske krav. Kalipertesten består i skilsmisse og komprimering av bena. I dette tilfellet skal hjerneslaget i hengslet være glatt, og endene på bena skal passe tett. Hylseflater skal være rene, fri for riper, hakker og bulker, og skarpe kanter skal være sløv. Endene på klappbeina skal herdes til en lengde på 20 mm til en hardhet på HRC 40-50.

Det gjenstår å si at verktøyet i arsenalet til en vedsnekker er etterspurt. Praksis har vist at det er bedre å ha noen få stykker. På samme tid brukt, maksimalt fire.

I de aller fleste tilfeller er imidlertid en eller to tilstrekkelig. For å unngå forvirring når du bruker flere verktøy, kan du slå ut et serienummer på beina.

Bruk består vanligvis i å måle arbeidsstykkets diametre når du dreier identiske deler. Samtidig blir detaljprøven maskinert, med fokus på de nødvendige tilkoblings- eller overordnede dimensjoner, resten vil fortelle deg hvordan hjertet er. Alle de følgende delene er maskinert i henhold til størrelsen - ved hjelp av flere bremser blir hoveddimensjonene "fjernet", vanligvis en eller to diametre og lengde. I dette tilfellet er det bedre å legge diametre per millimeter - slipegodtgjørelse. Det er alt. Å slå slike blir til glede.

Arbeidsstykket blir maskinert til tykkelsen med største diameter begynner å svikte. Du kan måle direkte på et roterende arbeidsstykke, mens bremsekalben skal påføres arbeidsstykket samtidig. Ellers kan verktøyet trekkes ut av hendene.