Hei alle sammen! Jeg vil gjøre oppmerksom på en slipemaskin av vibrasjonstype, hvis grunnlag var en gammel stil magnetstarter. Den ble unnfanget i lang tid, jeg ønsket å prøve ut driftsprinsippet, og selv om den første pannekaken var klumpete og resultatet ikke oppfylte forventningene, viste maskinen seg å være ganske effektiv.

Jeg vil ta en reservasjon med en gang - maskinens kraft er liten, den er ganske svak for grov prosessering, men den er egnet til å behandle kitt og polering, der det ikke er behov for sterkt trykk.

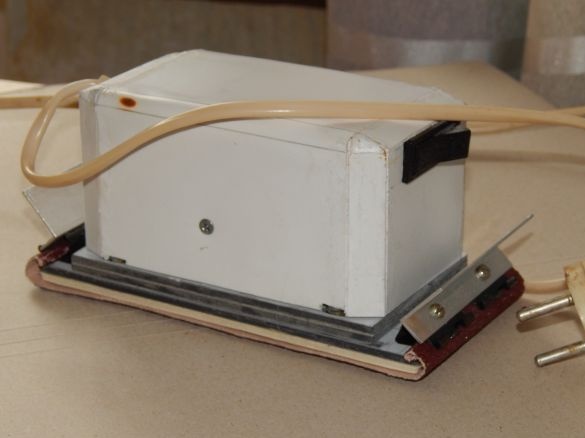

Vekten på maskinen var 0,7 kg, strømforbruket var 1A (effekt 200W), hjerneslaget var 3mm.

For produksjonen trenger du følgende materialer:

1. Magnetisk starter med en spole for 220V (det er mulig for 110V, men du må sette en slukkemotstand.

2. Textolite 3mm tykk., Eller noe sånt.

3. Aluminiumshjørne 40x40mm. og 10x20mm.

4. Skrivemateriellklemmer 25 mm brede.

5. Porøs gummi eller utvidet polystyren som er 3 mm tykk.

6. Skruer, muttere M3.

7. likeretterdiode (jeg har IN4004 1A, 400V).

8. Tastebryter eller knapp.

9. Krympe

10. Messingrør 5mm.

verktøy:

1. Bor

2. Hagesag

3. Bor på 2,5, 3,2, 2,1 og 4 mm.

4. M3-kraner

5. Vise

6. Hammeren

7. Filer og filer

8. Loddejern

9. Liten rørkutter

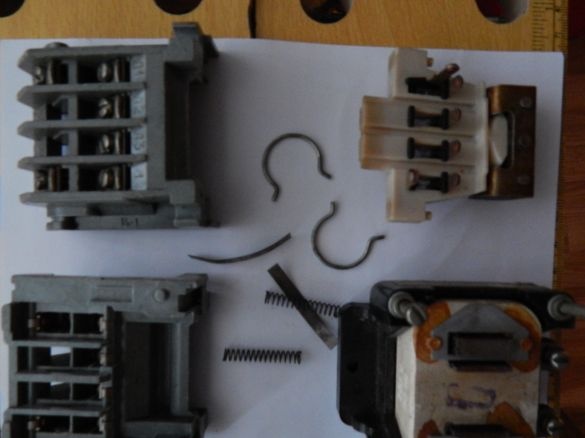

For å begynne, demonterer vi starteren

På komponentdeler

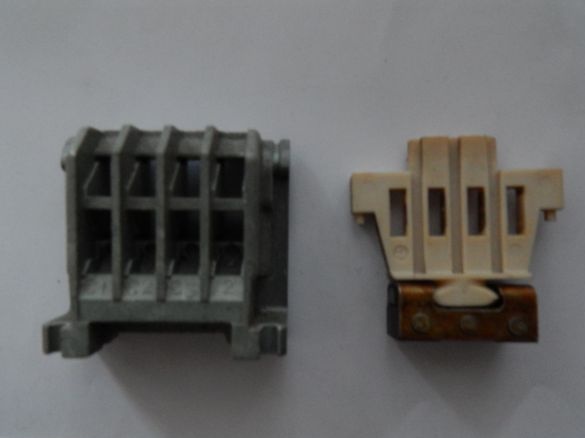

Og endre det litt:

Vi tar ut alle kontaktene

Vi utvider vinduene der det var kontakter som kuttet ut ekstra hoppere

Resultatet skal være dette

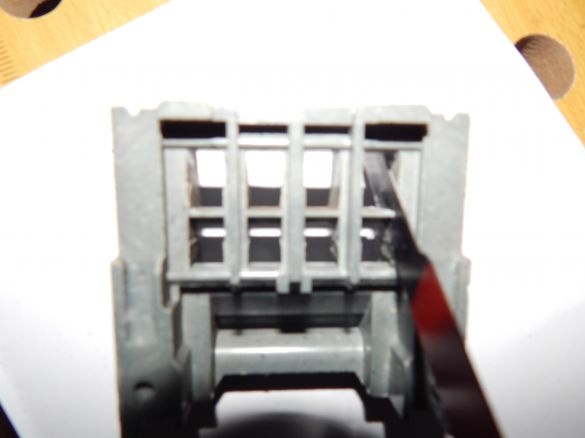

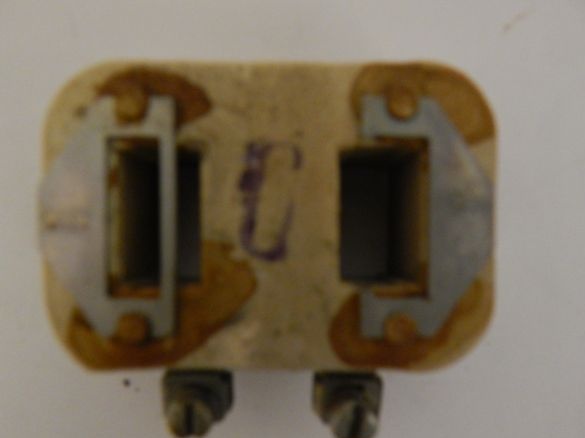

Vi fjerner de kortsluttede spolene til den magnetiske kretsen (den høyre hopperen fjernes på bildet), de vil ikke lenger være nødvendige.

Fra basen så vi av ørene på festet som unødvendige og for å redusere de generelle dimensjonene.

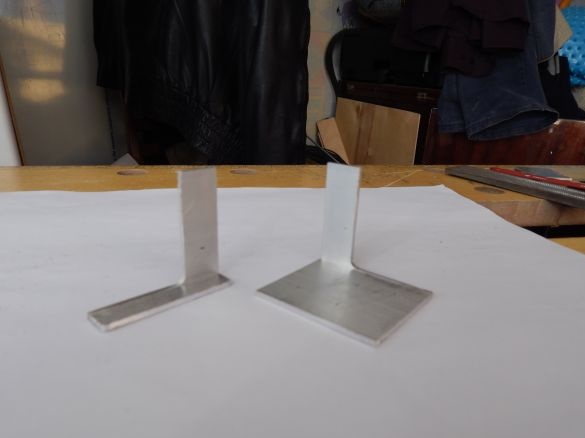

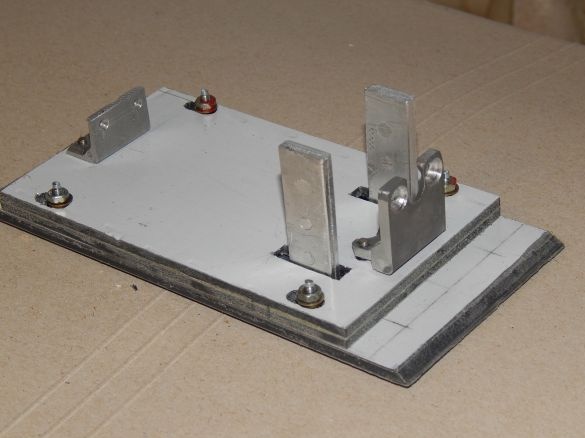

Startmotoren monteres horisontalt. Vi installerer monteringshjørnene ved å kutte gjengene i starthuset og hjørnene i hyllene for festing til plattformen.

Fortsett deretter til produksjonen av stasjonen:

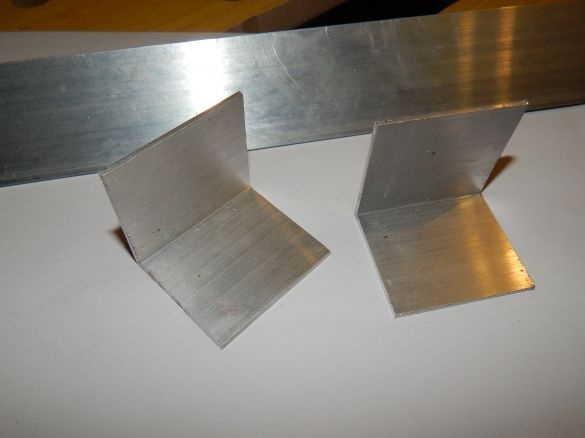

Fra hjørnet 40x40, sag av to stykker på 55mm.

Fra de oppnådde emnene kuttet vi ut høyre og venstre brakett, hvorav den ene delen skulle gå inn i vinduet på den bevegelige delen av starteren, og den andre skal festes til kvernens såle. Generelt vil de overføre den fremre bevegelsen til ankeret gjennom sandpapirsålen.

For å styrke konsollene og øke tykkelsen til dimensjonene til startvinduet, klinker vi det utkuttede fragmentet av hjørnet og sliper det til ønsket størrelse. Denne starteren har en vindusbredde på 5mm. , hjørnets tykkelse er 2 mm.slik at totalt to tykkelser gir 4mm. noe som er nok for en tett installasjon av braketter.

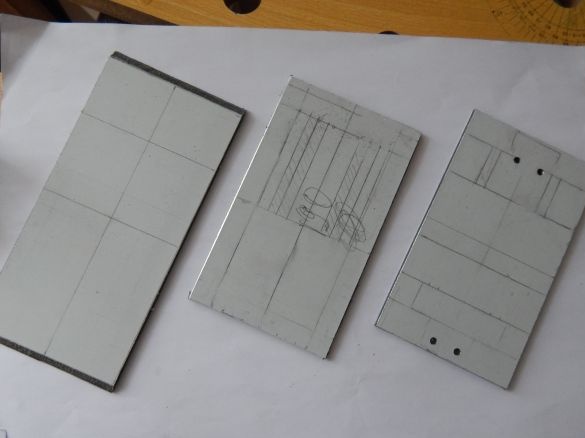

Jeg ønsket å lage en plattform og såle fra PCB på grunn av dens antifriction-egenskaper, men den var ikke for hånden. Men det viste seg å være den såkalte komposittplasten på begge sider limt med aluminium, men det vil gjøre. Vi kuttet to emner for plattformen og en for sålen. Sålen er laget på tvers av plattformens bredde, og 30 mm lengre for arbeidsslaget og festene på sandpapiret.

Plattformen kan betinget deles i to deler - selve basen og den såkalte “kjelleren”, der eneste braketter skal bevege seg fritt. På basen kutter vi vinduene til konsollene og bore hull for startmonteringen, i "kjelleren" kutter vi bare åpningen, og etterlater 10 mm på hver side og 5 mm foran og bak.

Vi limer de mottatte delene imellom med Universal Moment-limet. Kantene er smurt med lim.

For feste til sålen i brakettene, borer vi hull for nagler med en diameter på 2,1 mm. Forresten, mer om nagler, laget jeg dem av aluminiumtråd 4-kvadrat med en diameter på 2,1 mm. (Jeg vet ikke om det samsvarer med standardstandardspesifikasjonen etter seksjon, men en slik diameter).

Vi fester brakettene til sålen. En borer med større diameter senker hullene for nagler, stikk ledningen i hullene i delene som skal skjøtes, kutt ledningen med en kvote på 1,5-2 mm med tang, og nit den deretter. Hvorfor valgte jeg denne monteringsmetoden? Den klinkede forbindelsen er ikke-separerbar, og siden det antas sterk vibrasjon i enheten min, er dette den beste løsningen. Dessuten blir naglet i flukt med delen, og plassen i "kjelleren" er begrenset til tre millimeter (jeg husker tykkelsen på braketten er 2 mm.).

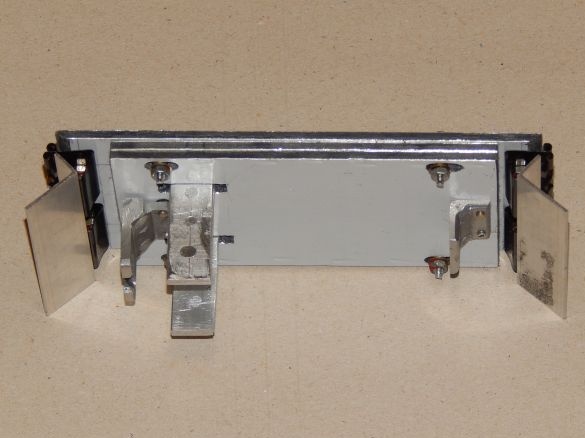

For bevegelig tilkobling av plattformen og sålen fra et messingrør med en diameter på 5 mm 4 avstandsforinger 6,5 mm lange er kuttet med en rørkutter.

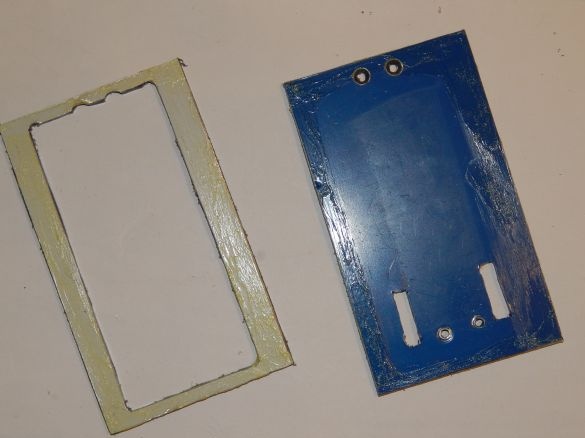

Vi merker og borer hull med en diameter på 3,2 mm i sålen og plattformen. I plattformen borer vi hull i de to ekstreme stillingene av sålenes slag, så kobler vi dem med en fil til det ene vinduet. Når vi behandler vinduet, oppnår vi en størrelse på 5 mm. røret beveger seg fritt fra den ene kanten av hullet til den andre, uten å sitte fast.

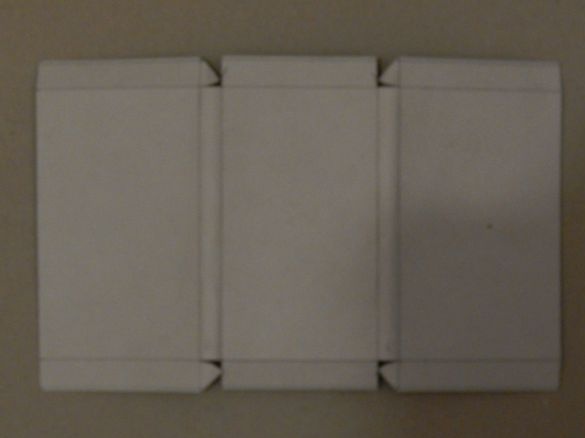

Montert plattform og såle ser slik ut:

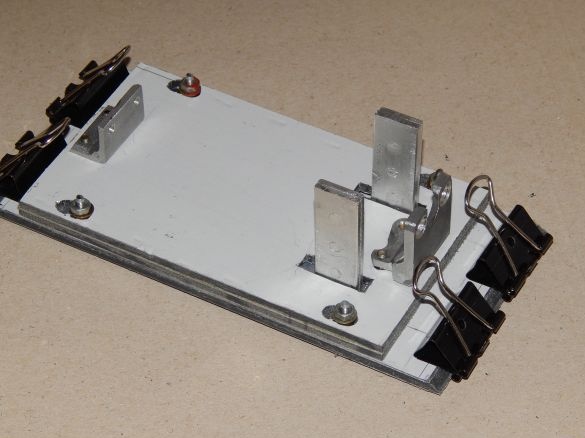

For å fikse sandpapiret på sålen, brukte jeg skrivesnutter 25 mm brede. Til å begynne med ønsket jeg å lage et feste som lar deg raskt skifte ut sandpapir, men jeg må innrømme at denne designen ikke er det beste alternativet, noen tenner må festes, men for nå har det vokst, det har vokst. Så det ble boret 3,2 mm hull i klemmene, (frykt for at det sterke metallet ikke ble til - jeg la rett og slett det med et enkelt bor)

Fest deretter klemmene med skruer og muttere til sålen.

For å åpne klemmene samtidig, fester vi et hjørne på 10x20 mm. også et sett med skruer og muttere.

Til sålen med samme "Moment" -lim limer vi et mykt materiale - porøs gummi eller, som i mitt tilfelle, skummet polystyren, etter å ha stanset det i tilfelle demontering av hullet for festene.

Foringsrøret til enheten jeg var laget av materialet til ventilasjonsrøret.

Som jeg klippet langs generatrixen, og deretter ved hjelp av en bygninghårføner rettet til en arktilstand.

Jeg laget et mønster med glatte hjørner, jeg ville ikke skulpturere en kantete og "stikkende" boks til berøring.

Til å begynne med ville jeg bruke et stykke plastkanne som foringsrør, men materialet viste seg å være for flytende. Så foringsrøret ble limt fra PVC ved hjelp av Cosmofen Plus lim (flytende plast). Han bøyde plasten lokalt oppvarming av svingen med en kinesisk lighter (estimert bøyradius 5mm.)

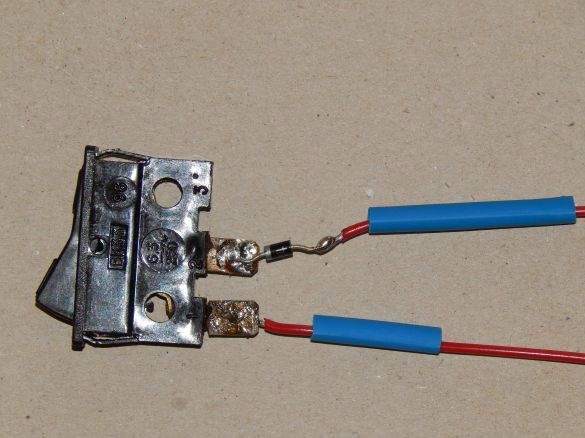

Vi vender oss til den elektriske delen av maskinen. For å skape vibrasjoner er det nødvendig med et pulserende magnetfelt, som opprettes i spolen til startmotoren, drevet av en halvbølger likeretter, som er en IN4004-diode hvis egenskaper indikerer strøm opp til 1A og spenning opp til 400V. Jeg tegner ikke en krets, alt er koblet i serie, retningen for å slå på dioden er ikke kritisk.

Vi lodder dioden direkte til bryteren, så legger vi på varmekrymp og isolerer strukturen.

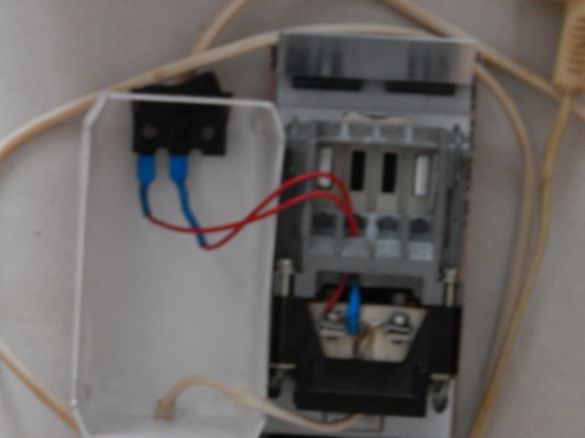

Vi setter bryteren i foringsrøret og kobler ledningene.

For ikke å sperre for de ekstra hjørnene, er foringsrøret festet direkte til den magnetiske startboksen med to M3-skruer.Her er resultatet:

Nå litt om feilene. Slaget på maskinen er bare en vei, når den går på tomgang, startes armaturet til statoren. Det var nødvendig å sette to forretter motsatt, og koble viklingene i forskjellige halvperioder, slik at begge svinger fungerte.

Maskinens utilstrekkelige kraft skyldes det faktum at den drives av en halvbølget likeretter og den effektive spenningen på startviklingen er 0,707U til nettverket (delt med roten til 2), dvs. 155V, og med 2 ganger strømmen.

Maskinens driftsvideo: