Jeg presenterer for vurdering en foldekniv av høy kvalitet. Den er laget med enkle verktøy, der det mest brukte er kvernen. Med det kutter forfatteren ut alle nødvendige arbeidsstykker. Når det gjelder den endelige revisjonen, vil det være behov for filer her, så vel som klemmer og en skruestikk. Kniven viste seg å være lett, praktisk, stilig, solid og laget med alt dette på samme tid.

En skjæreplate ble brukt som startmateriale for fremstilling av bladet, men du kan også bruke andre kilder. Riktig stål for kniver inneholder en stor mengde karbon, som gjør det mulig å herdes. Typisk brukes slikt stål i verktøy, det har også fjæregenskaper. Når det gjelder fjærenes låsehendel, er de også laget av en skjæreplate.

Håndtaket er laget av aluminiumsplater, ganske enkelt, fordi dette materialet er ganske mykt. Bladet gikk gjennom herding, så det skulle holde skjerpet i ganske lang tid. Så, vi vil vurdere nærmere hvordan du lager en slik kniv!

Materialer og verktøy brukt av forfatteren:

Materiell liste:

- sagblad (eller annen kilde til verktøystål);

- aluminiumsark (for håndtaket);

- negler (hvorav forfatteren laget nittestifter).

Verktøyliste:

- ;

-

- stikksag;

- filer;

- en hammer;

- sandpapir;

- smedovn og olje (for herding);

- superlim;

- tegne tilbehør for fremstilling av malen.

Prosessen med å lage en kniv:

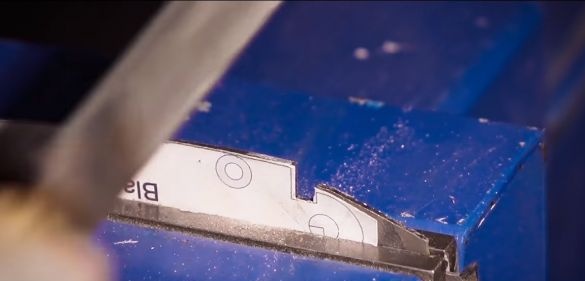

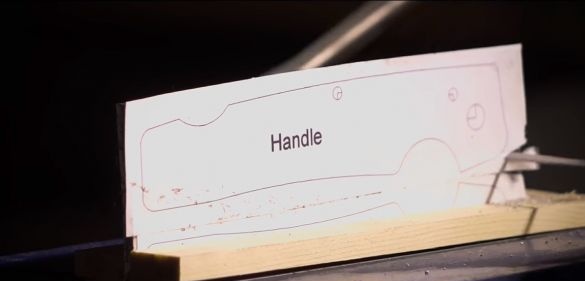

Første trinn. Skjær emnene

Den første tingen å gjøre er å ta malene og feste dem på stålplaten, i vårt tilfelle er det et sagblad. Dessverre leverte ikke forfatteren utkastkniven sin slik at den kunne skrives ut på en skriver. Men dette er ikke et problem, du kan finne ferdige prosjekter på Internett eller utvikle det selv, det er ikke noe komplisert i strukturen til kniven. Forfatteren limer mønstre med lim.

Vel, fortsett deretter med å kutte, for dette bruker forfatteren en kvern. Vi trekker oss litt tilbake fra skjærelinjen, slik at du senere kan bringe profilen til det ideelle ved hjelp av filer.

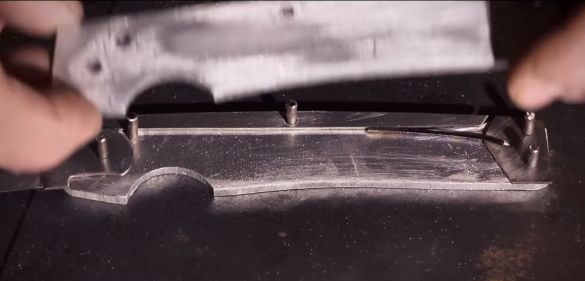

I tillegg til selve bladet, må du kutte ut låsehendelen, samt en vekt for fjæren.

Trinn to Vi jobber med håndverktøy

Deretter kan du fortsette til manuell foredling av arbeidsstykkene. Vi må fjerne burrene og passe delene perfekt.For dette formålet er en skrustikke og et par filer for metall perfekte. Når delene er klare, må du skissere stedene for å bore hull og bore. Vi borer det ene hullet i låsehendelen, og det andre i bladet.

Trinn tre Vi danner en bladprofil

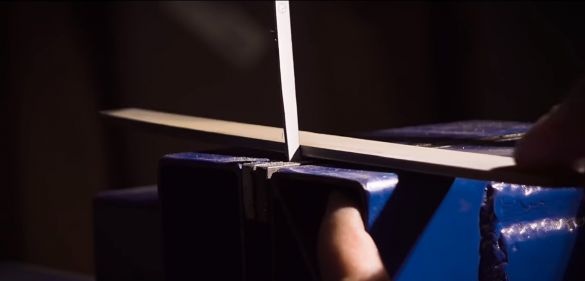

Det siste stadiet av metallbearbeiding vil være dannelsen av fasetter. Denne parameteren vil avgjøre hvor godt kniven vil kutte, og hvor lett den vil bli skjerpet. Siden vi har en lommekniv, og vi ikke hugger noe med den, gjør vi bladet tynnere, så vil det være skarpt som en barberhøvel.

For enkelhets skyld fester vi bladet til en trebar, klemmer det med en klemme. Vel, da bevæpner vi oss med filer og kommer på jobb. Det anbefales å forhåndsmarkere alt for ikke å gjette i prosessen om alt viser seg som planlagt. Med en asymmetrisk skråkant klipper selvfølgelig kniven, men den vil ikke se veldig mye ut, dessuten kan metallet lett deformeres.

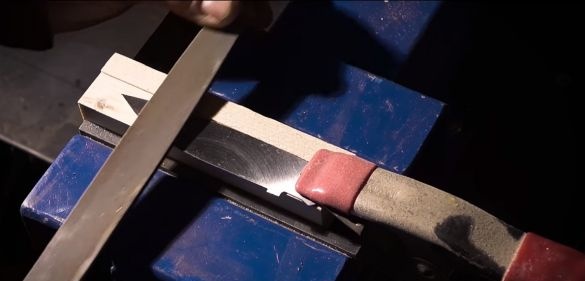

Etter at du har dannet fasene, må du ikke spisse kniven, da metallet kan overopphetes under varmebehandling. Det er alt, nå gjenstår sluttfasen av arbeidet - dette er å slipe bladet. Vi tar sandpapir og behandler bladet forsiktig. For enkelhets skyld sikret forfatteren det med en stud. Ved å redusere kornstørrelsen på sandpapiret gradvis, kan du få en speiloverflate. For å slipe mer effektivt kan sandpapir fuktes med vann.

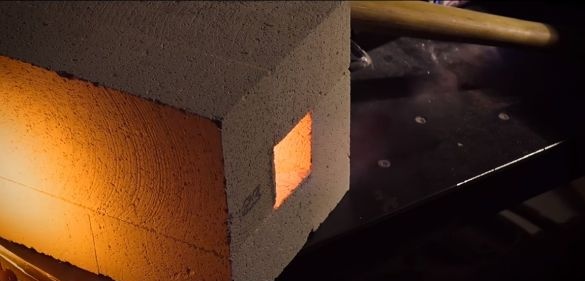

Trinn fire Herdestål

For å holde bladet skjerpet i lang tid, må vi temperere det. Forfatteren bestemte seg blant annet for å herde låsehendelen, som lar kniven vare lenger. For å slukke vil en smieovn være nødvendig, det vil være nødvendig å nå en temperatur på omtrent 800 ° C, men for hvert metall er denne parameteren individuell. Riktig oppvarmet stål begynner å lyse gulaktig. Hvis du tar med en magnet til metallet, skal den ikke reagere på det. Etter å ha mottatt ønsket temperatur, kjøler vi bladet i olje, både grønnsaker og mineralstoffer egner seg. Vær forsiktig med at bilen "fungerer", da forurensning i oljen ifølge mange skipsførere kan etterlate tunge flekker på bladet.

Hvis herding er vellykket, bør det ikke være riper på bladet hvis det festes på det. Hvis noe skjer, betyr det at stålet har fanget lav kvalitet eller ganske enkelt at det ikke har blitt oppvarmet til ønsket temperatur.

Etter herding er det nødvendig å lage en herding av metallet, det vil si for å myke det litt opp. Dette gjør at stålet kan fjæres, og det vil ikke lenger være skjørt. Vanligvis brukes en husovn til noe slikt. Vi varmer bladet til 200-2500 ° C og varmer i omtrent en time. Slå deretter av ovnen og gi den en markise med kniv i lukket tilstand. Det er alt, nå har vi i våre hender et blad av ypperlig kvalitet!

Trinn fem Endelig sliping

Etter å ha slukket blir metallet mørkere, det vil være sot fra olje, skala og så videre. Hele denne saken må ryddes opp. Bruk fint sandpapir fuktet med vann. Det er også utmerket å bruke sammen med WD-40 sandpapir. Du kan legge igjen en patina på bladet, det vil fungere som en beskyttelse og forhindrer rust.

Trinn seks Komme til håndtaket

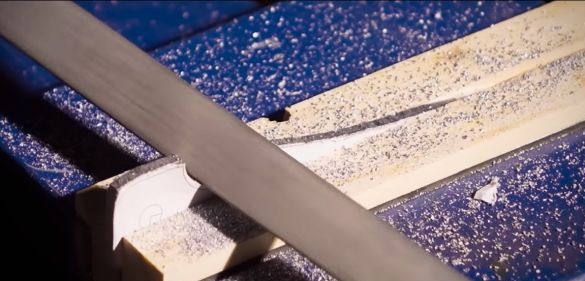

For produksjon av penner trenger vi aluminium. Det er praktisk å jobbe med slikt materiale, siden det er mykt. Styrken til aluminium for disse formålene er mer enn nok, og dette metallet ser også bra ut og ruster ikke.

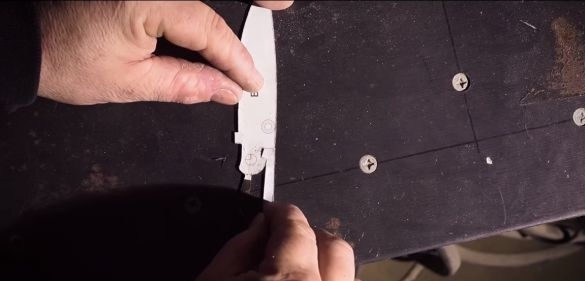

Vi limer malene og kutter ut emnene. For å kutte bruker forfatteren et manuelt stikksag. Etter det danner vi den endelige profilen til arbeidsstykkene ved hjelp av filer.

Ved fremstilling av håndtaket er det viktig at de to halvdelene er like. For å gjøre dette, ta superlim og lim de to delene sammen. Vel, da behandler vi det hele med filer.

Etter slipearbeid bor du hull på de riktige stedene. Det er alt, del nå delen i to halvdeler ved hjelp av en hammer og kniv.

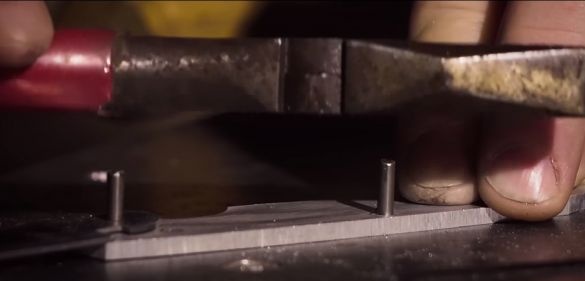

Syvende trinn.Pin forberedelse

Forfatterens pins er stål, og negler brukes som materiale. Pinnen skal gå inn i hullet med innsats, ideelt sett bør den være tilstoppet med lette hammerslag. Vi tilpasser detaljene, klipper av de nødvendige neglene.

Trinn åtte. Komme til knivmonteringen

Vi har fremdeles ikke nok fjær til å sette sammen kniven. Vi vil gjøre det selv, for dette trenger vi stålplater, som kan fjæres. Den samme kutteskiven er ganske passende. Vi kutter av strimmelen med ønsket lengde med en kvern, men prøv å ikke overopphete stålet, siden det vil miste fjæregenskapene, og det må tempereres.

Nå, nå kan kniven settes sammen, installer pinnene og koble de to halvdelene. Når alt er klart, klipper du pinnene slik at de bare stikker litt over overflaten på håndtaket. Nå tar vi en hammer og nagler dem nøye, som et resultat får vi utmerkede nagler.

Nå er kniven nesten klar! Det gjenstår å skjerpe bladet og endre håndtaket. Etter sliping av håndtaket kan det poleres til speilfinish. Det vil bli glatt, ta på seg glatte former og vil skinne. Kniven ser ganske imponerende ut. Det er alt, lykke til og inspirasjon når du lager din egen kniv!