Ganske enkelt å produsere, manuell freser laget av elektrisk bore. For drift av en slik fresemaskin er enhver standard elektrisk bor egnet, som raskt kan installeres og raskt fjernes fra denne enheten.

Hilsen alle kollegene mine innbyggerne på nettstedene våre!

I dag vil jeg snakke om hvordan du kan lage en ganske enkel manuell ruter fra et vanlig elektrisk drill. Mer presist vil det være riktigere å si at vi snakker om å skape anlegg, hvor ethvert standard elektrisk bore settes inn, og som et resultat oppnås en enkel manuell fresekutter.

Og jeg vil med en gang bemerke at denne fresekutteren selvfølgelig ikke når standard manuell fresekutter verken med kraft eller funksjonalitet. Følgelig kan det ikke i noe tilfelle være et fullverdig alternativ til den kjøpte ruteren.

Men jeg regnet bare ikke med dette, fordi denne enheten ble opprettet eksklusivt for å skjære grunne spor, med en dybde på 5-6 mm, ved bruk av endefresende sylindriske freser på tre.

Og faktisk laget jeg denne enheten ikke for meg selv, men for min far. Fakta er at min far på sin egen side bygger et to-etasjers sommerhus på egen hånd. Og nå nådde han nettopp installasjonen av vinduer og dører. Samtidig ble han møtt med behovet for å skjære gjennom grunne, men jevne og pene spor for hengselplater i sokkene og endene av vinduskarmer og dører.

Generelt sett, for å være ærlig, til å begynne med for disse formålene, rådet jeg ham til å kjøpe en vanlig rimelig ruter. Men faren nektet og sa at han ikke ville trenge denne ruteren i det hele tatt senere, og det var ikke noe mening i å kjøpe den en gang, til og med å lage flere titalls spor.

Som et resultat bestemte jeg meg for å lage ham til et spesielt apparat for en elektrisk drill, som gjør det mulig å kutte grunne spor i tre.

For å lage en slik enhet, trengte jeg følgende tilbehør:

Materialer og festemidler:

• Skjæring av treplater, stenger og planker, det vil si faktisk avfall fra bygningsmaterialer

• Åtte treskruer 4x45 mm

• Fire treskruer 4x80 mm

• To møbelbolter M6, 100 mm lange, med skiver og vingemuttere.

instrumenter:

• Tegne- og måleverktøy (blyant, målebånd, firkant og gradskive)

• sikt

• Elektrisk stikksag med trefil

• Elektrisk drill / skrutrekker

• Bor for metall med en diameter på 6 mm

• Bor for metall med en diameter på 4 mm

• Fjærbor på et tre med en diameter på 16 mm

• Hullsag på et tre med en diameter på 51 mm

• Sfærisk fresemaskin

• Håndsag med en liten tann

• Meisel 30-40 mm bred

• Hammer

• Skrutrekkerbit PH2, for skrutrekk

• Slipapir.

Produksjonen av enheten.

Før jeg beskriver stadiene i produksjonen av denne enheten, vil jeg snakke om designfunksjonene.

Denne enheten vil bestå av tre hoveddeler laget av tre.

Det vil være basert på et stykke av et tykt brett, 35 cm langt, 12 cm bredt og 4 cm tykt. Fra bunnen til denne sokkelen, med hjelp av fire lange treskruer, vil to ben festes i form av stenger som er 14 cm lange, 5 cm brede, og 4 cm tykk. Fra oven til sokkelen vil en av de to lamellene på klemmeinnretningen være festet 4,5 cm bred og 2 cm tykk, med rektangulære utskjæringer for å montere og klemme nakken på det elektriske boret. Den andre stangen vil bli koblet til den første ved hjelp av to M6 møbelbolter utstyrt med vingemuttere for feste av det elektriske boret.

For øvrig skal det bemerkes at jeg vil lage alle tredeler av denne enheten fra utklipp av treplanker og -stenger, det vil si praktisk talt fra byggeavfall.

Et annet poeng er at jeg i denne enheten ikke foretok noen justering av kuttedybden, det vil si fresekutteren. Dette skyldes det faktum at siden med denne anordningen hovedsakelig grunne spor vil bli kuttet, kan skjæredybden justeres ganske enkelt ved å endre rekkevidden til kutteskaftet fra borestangen.

Jeg bemerker også at for større enkelhet og hastighet ved fremstilling av denne enheten, brøt jeg alle trinnene, ikke i størrelsesorden for individuelle deler, men i samme teknologiske operasjoner. Det er, la oss si, hvis driften av borehull blir utført, så bores på dette stadiet alle nødvendige hull for alle deler og deler. Hvis saging utføres, kuttes også alle detaljer som er mulig osv.

Vel, nå vil vi faktisk vurdere alle stadier i fremstillingen av produktet.

Fase 1. Merking av alle detaljene.

På dette stadiet, med hjelp av et tegne- og måleverktøy, markerer vi ut alle fremtidige deler og detaljer, samt sentrene for fremtidige hull.

Trinn 2. Boring av hull.

Trinn 1. Bore og senke hull for skruer i sokkelen og emnene for klemmen.

Først bore med en diameter på 4 mm, bore hull for skruene i disse emnene, og deretter ved å bruke en sfærisk fresekutter på et tre, senk endene på hullene for senkede skruer i våre emner.

Trinn 2. Boring av hull i hjørnene på rektangulære utskjæringer.

I hjørnene av fremtidige rektangulære utskjæringer av emner for kleminnretningen, for deres større stivhet og styrke, borer vi hull med en diameter på 16 mm med en fjærbor på et tre.

Trinn 3. Boring av et hull i midten av basen.

I midten av basen vår, ved å bruke en hullsag på et tre med en diameter på 51 mm, kuttet vi et hull for en elektrisk drillchuck.

Trinn 4. Boring av hull for møbelbolter i arbeidsstykkene til klemmeenheten.

På sidene av begge emnene på kleminnretningen borer vi to hull med en diameter på 6 mm, under møbelbolter.

Fase 3. Så alle detaljene.

Trinn 1. Saging av rektangulære spor og saging av deler av kleminnretningen.

Ved hjelp av et stikksag kuttet vi ut rektangulære spor i begge deler av kleminnretningen, og så av disse delene fra arbeidsstykket.

Trinn 2. Så av beina.

Vi så av arbeidsstykket to ben på enheten vår.

Trinn 3. Å kutte ut sporene i sokkelen.

For å gjøre det lettere å holde denne enheten med hendene mine, mens jeg kuttet spor, bestemte jeg meg for å kutte en liten trekantet fordypning fra bunnen av hver side av basen.

For å gjøre dette, på hver side av basen, lagde jeg først grunne vinkelrett kutt ved bruk av en sag med en fin tann.

Og så ved hjelp av en bred meisel og en hammer, kuttet jeg ut trekantutsparinger.

Trinn 4. Etterbehandling av ferdige deler.

Vi behandler alle ferdige deler med sandpapir, med spesiell oppmerksomhet på hjørner og skarpe kanter.

Trinn 4. Montering av enheten.

Trinn 1. Skru basen.

Ved å bruke åtte treskruer (for større pålitelighet), fester vi en av delene på klemmeinnretningen til den øvre delen av sokkelen.

Trinn 2. Skru bena.

Ved hjelp av fire lange treskruer, fester vi to ben til bunnen fra bunnen.

Trinn 3. Montering av klemmeenheten.

Jeg må merke meg at før monteringen av kleminnretningen, måtte jeg i tillegg bore to blinde hull, 16 mm i diameter og omtrent 20 mm dype, med et fjærbor i treverket, på sidene av klemmeinnretningsbraketten skrudd til basen.

Dette måtte gjøres for å drukne hodene på møbelboltene på grunn av at de viste seg å være noe korte.

Vel, etter det har jeg allerede montert kleminnretningen fullstendig ved å sette inn møbelbolter i den faste delen, og i endene deres, sette på den andre delen av klemapparatet og skru vingemutrene med skiver.

Og nå er enheten vår klar!

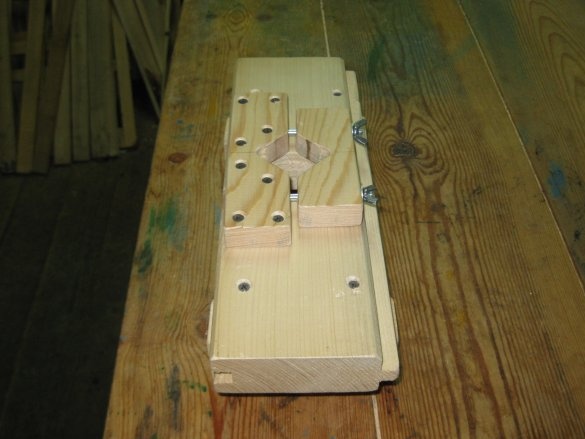

Og her er hans syn fra forskjellige vinkler.

Men på denne måten kan denne enheten holdes av hender under drift.

La oss prøve hvordan denne enheten fungerer.

Testing av inventar.

Først klemmer vi den endesylindriske kutteren i den elektriske borestangen, med nødvendig overheng, for å oppnå ønsket skjæredybde.

Så setter vi det elektriske boret inn i enheten vår og klemmer den elektriske borehalsen i klemmenheten med vingemutrene.

Dermed får vi en hjemmelaget håndbor fra en elektrisk drill.

Nå prøver vi å frese sporene i treemnet.

Her er et eksempel på et spor omtrent 2 mm dyp.

Men sporet er 5 mm dyp.

Generelt sett må jeg si at denne enheten takler sin oppgave å frese grunne spor.

Det er riktignok verdt å merke seg at selvfølgelig, når du arbeider med en slik hjemmelaget fresekutter, er det mangel på kraft og mangel på rotasjonshastigheten til kutteren, på grunn av at overflaten på bunnen av sporet ikke er veldig ren, og kantene er noe "krøllet" "utseende.

Dette er imidlertid ikke kritisk, siden renslighet på overflaten på sporet og dens kanter i dette tilfellet ikke er veldig viktig for oss. Det viktigste er at den skal være flat med tanke på geometri. Det er spesielt viktig at sporets bunnflate er jevn, og at sporet har konstant dybde på forskjellige punkter. Og dette er et krav, denne enheten gir bare fullstendig.

Derfor kan det godt brukes til fremstilling av grunne spor for løkker og andre små deler.

Vel, avslutningsvis vil jeg merke at denne freseren i fremtiden kan endres litt og gjøres mer praktisk og funksjonell. Spesielt for dette vil det være mulig å lage noen ekstra enheter.

Så for eksempel vil det være mulig å lage en styrelinjal for denne fresemaskinen fra en treplank av omtrent denne typen.

Dessuten kan den gjøres både stasjonær og justerbar. Det vil også være mulig å lage andre innretninger, for eksempel en linjal for å skjære radielle spor.

Men helt til jeg begynte å lage disse enhetene, fordi jeg, som jeg nevnte i begynnelsen, laget denne enheten til min far, og til slutt vil alt avhenge av hans behov. Men i alle fall, hvis nødvendig i fremtiden, vil det alltid være mulig å lage den nødvendige enheten for denne enheten.

Vel, det er her jeg slutter og ønsker alle innbyggerne på nettstedene våre vellykkede og funksjonelle hjemmelagde produkter!