Denne artikkelen vil være nyttig for alle håndverkere som liker å lage verktøy for seg selv.

I den forteller John, forfatteren av YouTube-kanalen "John Heisz - I Build It", om produksjonen av det neste verktøyet - en stag, som, selv om den ikke veldig ofte brukes i tømrer, men likevel ganske enkelt er nødvendig. I tillegg vil han snakke om en veldig pålitelig måte å feste verktøyhåndtak på.

Materialer.

- Hardved

- Gammelt diamantblad for betong

- To-komponent epoksyharpiks

- Sandpapir

- Impregnering for trevirke

- Tykk kobbertråd.

verktøy, brukt av forfatteren.

- Kvern, kutte og slipe hjul

- Sirkelsag

- gassbrenner

- Båndsliper

- Meisler

- klemmer

- Tangen.

Produksjonsprosess.

Å lage et stag er ganske enkelt fra en gammel, unødvendig diamantskive for betong, som mesteren demonstrerer for oss.

Med egne ord skisser han formen til fremtidens stag fra minnet, og husker formen til slike produkter på et bilde på Internett, mens han prøver å passe så mye som mulig inn på størrelsen på disken.

Og han begynner å merke fra forkanten på kniven, dens spiss, som vil være omtrent 5 centimeter lang. For en liten brakett er dette mye.

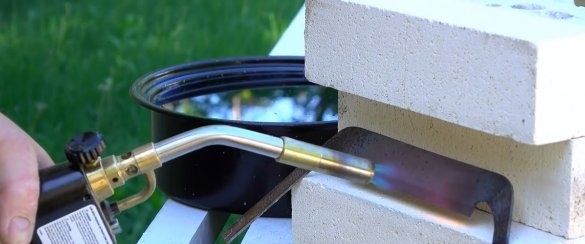

Så kutter John av et lite stykke stål med en skjæreskive for å se om det kan herdes. Dette er av god kvalitet stål og det vil gi en god avstamming. Forfatteren hadde problemer med den første skjæreplaten: han stakk i kuttet og overopphetet metallet. John erstattet den med en annen, nyere, og den jobbet mye bedre. Fakta er at stålet på de fleste av disse platene allerede er herdet, og det ville være veldig vanskelig, om i det hele tatt mulig, å skjære med et slikt verktøy. Dette er selvfølgelig ikke noe problem for en plasmakutter! I dette tilfellet vil imidlertid sliping ta mye tid under en gitt form.

Mesteren bruker en vanlig kvern her, selv om det også er en ladbar i hans arsenal. Saken er at en trådløs maskin er bra i tilfeller hvor du trenger å gjøre et raskt kutt eller i slike jobber der du ikke trenger å legge mye krefter. Ellers er det bedre å ty til et konvensjonelt kablet verktøy. Plater på den varer lenger og kuttes raskere med høyere hastigheter.

Etter å ha kuttet ut hoveddelen, litt foredling av vanskelige steder med et slipeskive. For denne typen arbeid er det bedre å ha en ekstra kvern med en konvensjonell slipeskive for raskt å skifte fra hverandre.

Han markerte fremtidens blad og fikset arbeidsstykket med en klemme.

Når baseformen er kuttet ut, markerer forfatteren og sliper grovt skråkantet.

Deretter kutter han i rett vinkel, og gjør kutt i kantene av fremtidige penner, hvis formål vil bli kunngjort litt senere.

Opprinnelig hadde forfatteren tenkt å gjøre alt arbeidet med å skjerpe bladet ved hjelp av en manuell slipestein. Men siden han hadde en beltefilt i arsenal, nektet ikke mesteren sine tjenester.

Her er en hjemmelaget Roger-maskin med tape 2X72 tommer. Alle nødvendige planer for montering er tilgjengelig på dette.

For å lede bladet i riktig vinkel og observere det, festet John et stykke av brettet til maskinen.

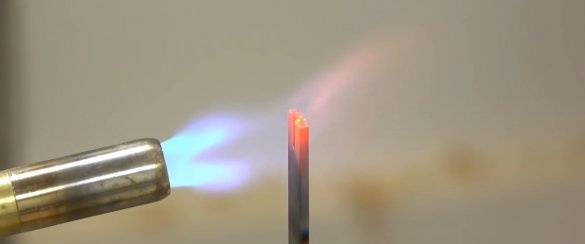

Det neste trinnet kunne ikke blitt tatt, siden forfatteren nevnte at dette allerede er herdet stål. I tillegg gjorde han ikke noe som ville bidra til overoppheting av henne. Oppvarming av bladet til en litt crimson farge, bare avkjølt det i vann.

John prøvde å ikke overdrive det med stripping og begrenset seg til å fjerne rust og skala som ble dannet etter oppvarming av stålet. Men hvis ønskelig, kan du få produktet til å skinne.

Deretter kutter forfatteren et stykke lønn for håndtak. Og så finner håndverkeren en interessant løsning på hvordan du fester dem til bladet. Han lager spalter brede nok til at skaftet skal passe inn, rett på sirkelsagen. Det er mye raskere og enklere enn å bore disse sporene.

Og så vil han fylle den åpne delen av sporet med en planke med samme tykkelse.

Så kutter han den generelle formen på håndtakene på en dreiebenk - de vil være brede i endene og noe innsnevret ved basen, slik at grepet er pålitelig.

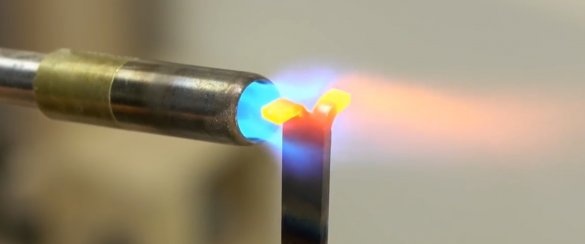

Og nå, grunnen til at John kuttet ut disse sporene i endene av skaftet ... Det mest uventede og farlige som kan skje når du bruker stag, er når håndtaket plutselig glir av skaftet. For å forhindre en slik utvikling av hendelser bøyer forfatteren endene av skaftet ved hjelp av tang, på denne måten etter å ha varmet dem opp ordentlig.

Og legger straks et hil på dem. Dermed brant han for "barten" sporene i håndtaket. En sjarmerende teknisk løsning, er det ikke?

Med det andre håndtaket gjentar du den samme handlingen.

Etter å ha savnet sporene med epoksyharpiks rikelig, setter håndtakene på skaftene og skyver en passende finish i sporet.

Etter polymerisasjon av epoksyharpiks kutter den av overflødig materiale og polerer forsiktig med sandpapir.

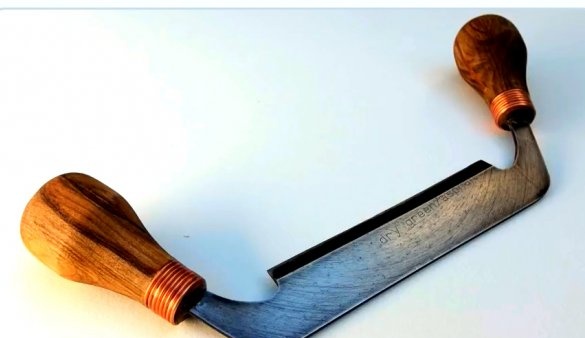

Opprinnelig planla mesteren å bruke et kobberrør til sikkerhetsringen, men bestemte seg senere for å bruke kobbertråden likevel og pakke det flere ganger rundt håndtaket. Dette er en vanlig kobbertråd fra en strømkabel, som isolasjonen tidligere ble fjernet fra.

Det viste seg å være ganske vanskelig å gjøre. Dette arbeidet burde vært utført før håndtaket ble montert på skaftet. Da ville det være mulig å bøye ledningen mer presist i form.

Tross alt dekker John kobberspiralen med et tett lag med epoksy for å feste den på plass. Til slutt pålegger forfatteren et par lag linfrøolje på håndtaket, mer for skjønnhet enn for funksjonalitet.

En dag å tørke og bli ferdig.

Selvfølgelig obligatorisk impregnering med linolje.

Den første testen på et stykke mykt tre. Flotte kutt!

Her er et verktøy fra John.

Takk til John for den detaljerte mesterklassen, og spesielt for den pålitelige måten å feste pennene på!

Lykke til alle sammen og gode verktøy!