Forfatteren av TeraFox YouTube-kanalen satte seg en vanskelig oppgave, å lage en ovn og ikke bare en ovn, men slik at den ikke ville ha en riving og mer effektivitet.

Vekten på dette røret er 65 kg, veggtykkelsen er 8 mm.

Det ble kjøpt på grunnlag av brukt metall. For jevn merking av endene bruker vi papir fra en rull.

Deretter tegner du en markør med en linje som du trygt kan klippe den med en kvern.

Markeringen av den andre linjen er mye enklere, fordi det er noe å skyve fra.

Nå kan du begynne å kutte. Slik veggtykkelse kan være et problem for den 125. kvernen, men for den 180. er det ikke et problem, problemet løses raskt. Men børsten for metall på en liten kvern er det.

Under alle disse arbeidene sto den røde disen i flere meter, uten briller og åndedrettsvern var det definitivt ingenting å gjøre. Glem heller ikke innsiden av røret.

Det er alltid vanskelig å starte noe nytt. Hovedsaken er å forstå sekvensen, selv om du har tegninger. Etter at alle trinnene er bestemt, fortsetter vi med å kutte profilrøret. Dette er 12 identiske lange segmenter og en hel haug med korte som vil danne basis for ovnens for- og bakvegger.

Vi sveiser korte segmenter imellom. Dette punktet kan omgås hvis det var en bredere profil.

Hovedrørene kuttes i vinkel.

Videre et spørsmål om teknologi, sveiser vi et par sekskanter. De samme emnene som er nevnt tidligere er plassert i midten av hvert plan av sekskanten og sveiset. Et par elementer er klare.

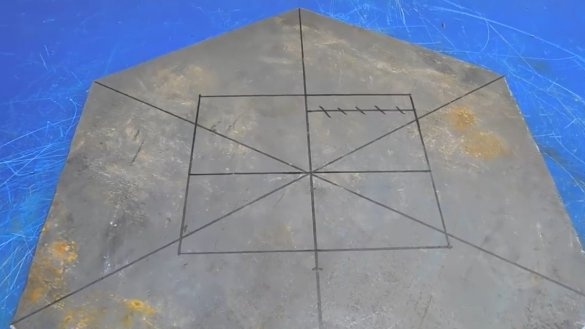

Dette var en av de enkle oppgavene i bokstavelig forstand. Nå må du dra materialet hardere. Dette arket veier mer enn 35 kg.

Forfatteren lager ovnen av det som er tilgjengelig, så hvis den ikke stemmer overens i størrelse, er det greit, du kan tegne om og sveise etter behov. Hexagon fra "åtte" er klar.

Deretter merking for et par hull med forskjellige diametre. Forfatteren klipper dem med en plasmakutter.

Så fester vi sekskanten fra røret til stedet, så sveiser vi den fra innsiden. Bakveggen i ovnen er klar. Kommende å gjøre mer og foran, men litt senere.

På samme metallplate ble 8 mm plater kjøpt. Vi sveiser dem sammen, lager en skillevegg av selve ovnen.

Vi utsetter partisjonen, den er sveiset, så sveiser vi grundig.

Etter det kan du allerede sveise i en sirkel et rør med bakveggen til ovnen.Sømmen skal være lekkasjefri og uten overdrivelse.

Neste er ansiktet til ovnen. Vi markerer og begynner å kutte, og så sveiser vi elementer til hverandre.

Men det er langt fra alt. På frontveggen skal det også være en dør, et håndtak, en vifte, og så videre. Enkel markering under døren, rett over hullet for injektoren.

Fikk et enormt rektangel. Og dette er faktisk selve injektoren:

Det er laget av et halvtommers rør med flere hull, det vil være plassert på nivå med skilleveggen for å brenne pyrolysegasser i ovnen. Dette er teoretisk, i praksis vil vi se.

Vi kutter ut hullene for blåseren på bunnen av døren og sveiser et vanlig hengsel, og kobler døren til forenden av ovnen.

La oss lage en klassisk versjon av deadbolt.

Deretter trenger du 5 segmenter av et rundt rør, hvorav to er mindre i diameter. 4 av dem vil fungere som justerbare spjeld, og en som luftinntak.

Forenden er klar, blåst med en spjeld sveiset, injektoren er også på plass. Rumpa er sveiset til røret med en god solid søm.

Bakenden er heller ikke fratatt en vifte, en ikke-standard løsning, og det er grunner til at det fortsatt vil være referanser.

Så kuttet vi et metallark som er 2 mm tykt i segmenter. Etter planen var det opprinnelig ment å bruke et 1 mm ark, men gitt tykkelsen på metallet i selve ovnen, vurderte forfatteren dette som absurd.

I midten av hvert av de 5 arkene sveiset vi stoppet.

Hos noen kutter vi hull, og i det sjette arket består vektleggingen av 2 deler. Generelt sett er alt forberedt, du kan kappe strukturen.

Vi lager bena fra restene av profilrøret, alle høyder kan gjøres etter ønske. Luftstrøm er planlagt på venstre side, og 2 avkjørsler med skillevegger på høyre side. Kneet under skorsteinen er også på plass. Generelt sett er sveising nesten fullført.

Den gamle kvinnen, som hadde jobbet i 4 år, måtte nå demonteres.

Vi installerer en ny ovn på arbeidsplassen. Og sveis en skorstein med en utstikkende ende av røret inn i gaten.

Det gjenstår å male og koble til kanalene. Vi maler med varmebestandig maling med en arbeidstemperatur på opptil 400 grader i 2 lag. La oss se hvordan hun viser seg over tid.

Vi bruker dieselpistol som vifte, den har 2 hastighetsmodus, dette vil være ganske nok. Ett luftuttak direkte til verkstedet, og det andre til garasjen bak veggen.

Forfatteren har ikke brukt en dieselpistol på lenge, siden det ikke er veldig lønnsomt å varme opp en dieselmotor, men han brukte viften konstant.

Og det siste tilskuddet er trehåndtaket på dødbolten.

Det første bokmerket for ved og se på hva dagens hjemmelagde er i stand til.

Utsikt fra utsiden:

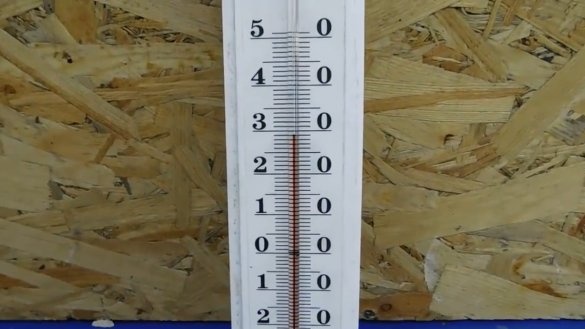

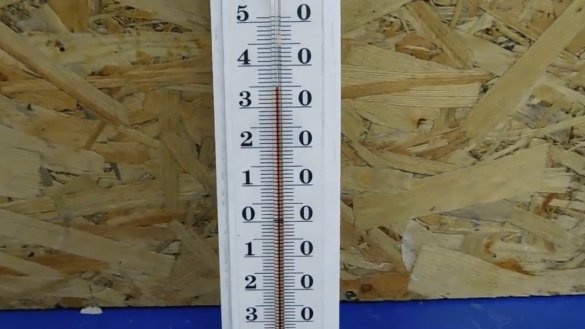

I verkstedet -6 på gaten -12. Etter at veden brant ut litt, slo masteren på viften for å blåse i rommet, blåste umiddelbart godt oppvarmet luft, det ville til og med være riktigere å blåse veldig varm luft. For en mer nøyaktig bestemmelse av utløpstemperaturen tar vi et gammelt termometer fra røykhuset og fikserer det på korrugeringen.

Temperaturen begynte å stige raskt, men det føltes tydelig at dette ikke var grensen. Så hvorfor på bakveggen blåste? Når ved brenner ut foran ovnen, nærmere bakveggen, kan de fremdeles forbli ubrente, fordi det rett og slett ikke er tilgang på oksygen. Hvis du lukker den fremre klaffen og åpner den bakre, vil oksygen strømme gjennom hele brennkammeret, og dermed eliminere brenning av ved på baksiden av brennkammeret.

Termometeret viste i mellomtiden allerede mer enn 85 grader, og temperaturen i rommet nådde 21 grader.

Det ville ikke skade å oppleve hvor raskt garasjen varmer opp. Temperaturen på den tiden er 3 grader. Åpne skodden til garasjen og lukk verkstedet. Du kan selvfølgelig og samtidig varme opp 2 rom, men dette vil ta mer tid. Mens garasjen varmer sammen med en kald maskin, er temperaturen i verkstedet stabil.En time senere var garasjen allerede 15 grader, uten bil ville det sannsynligvis vært varmere. Men dette er allerede en ganske behagelig temperatur for et opphold.

Verkstedet ble enda varmere, og skiftet skodde til verkstedet, termometeret viste etter hvert mer enn 95 grader ved avkjørselen. De samme indikatorene ble omtrent gitt ut av en dieseldrevet ovn.

Og på termometeret var det allerede +29.

Og etter 2 timer nådde temperaturen i rommet 35 grader. Arbeidslufttemperaturen ved utløpet var mer enn 90 grader.

På dette kan alle tester regnes som bestått. Takk for oppmerksomheten. Vi ses snart!

videoer: