En drill eller gravør er en stor hjelp i "desktop" -arbeid. Faktisk er det et bredt utvalg av dyser og settene deres til salgs, som lar deg klippe forskjellige materialer, skrelle, slipe, gravere, bore igjen, alle slags små ting, ofte på veldig avsidesliggende steder. Drillen kan med hell brukes i smykker, amatørradiopraksis, modellering, små metallarbeid og snekkerarbeid når du arbeider med glass. Dette er et virkelig universelt verktøy som i stor grad bidrar til integriteten til fingrene og med lite arbeid, ville det være fint å alltid ha det klart, for hånden.

Det er graveringer av "bredt forbruk" - som minner om et redusert elektrisk drill, 3-4 cm tykk. Samlermotoren lar deg få høye omdreininger uten noen spesiell innsats. Spenneklemmen med et sett på flere spenner er lett og enkelt. Til tross for bare noen få hundre watt kraft, er maskinen i denne formen ikke spesielt praktisk å jobbe, derfor inkluderer sett ofte en fleksibel skaft og en arm for å henge maskinen.

Til tross for tilsetningsstoffer som øker bekvemmeligheten, blir den foretrukne utformingen av boret sett, et smykkealternativ, opprinnelig ment for å henge og arbeide med en fleksibel sjakt.

Inkludering og regulering av hastigheten til en slik maskin utføres av pedalen, noe som også virker veldig praktisk.

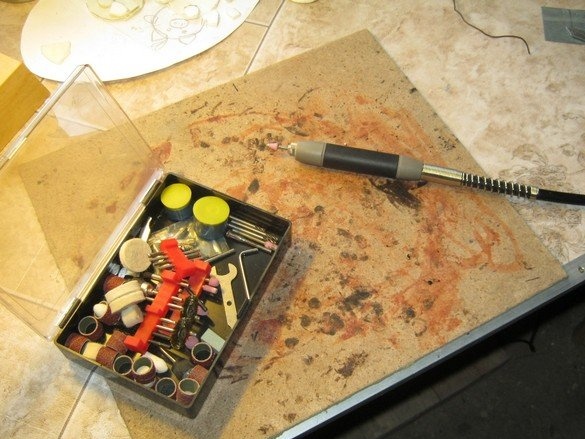

So. Her vurderer vi produksjonen av en hjemmelaget drill som smykker, fra ferdige knuter, hovedsakelig fra mislykket utstyr. Du kan si - fra det akkumulerte søppel. Spesielt anskaffet, bare en fleksibel skaft - på den elskede og innfødte Ali Express. Årsaken var svikten i fabrikkgraveren - minibor. Hans sett med fleksible aksler var ikke forventet, men han kunne ikke få den tilsvarende. Jeg måtte ha en "kadaver" - ikke spesielt praktisk, men det var ingen vei ut. Ikke desto mindre var bruken av maskinen utvilsomt, og med litt arbeid var verktøyet rett og slett uerstattelig. Fra graveren ble et heftig verktøysett igjen i arven.

Hva som var påkrevd for å jobbe.

Verktøy.

Det vanlige settet med små benkeverktøy, et sett med verktøy for elektrisk installasjon, vinkelsliper.

Materialer.

Fleksibel skaft med Ali Express, en ødelagt blender og en pedal fra den elektriske symaskinen kom godt med. Festemidler, selvklebende tape.

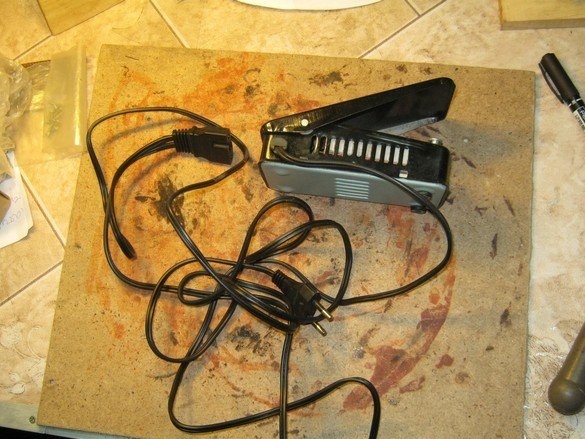

Fra et mislykket sett for elektrifisering av en symaskin, var det en fotpedal med ledninger og kontakter. Etter undersøkelser ble pedalen funnet å ha en tilfredsstillende ytelse - en keramisk bryter - en regulator inni, en metallkasse som ikke er redd for å trå til, ledninger og kontakter med tilstrekkelig kraft, til og med en parringskontakt ble funnet.

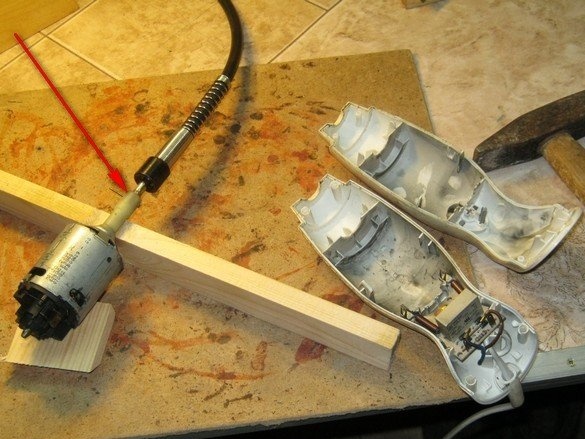

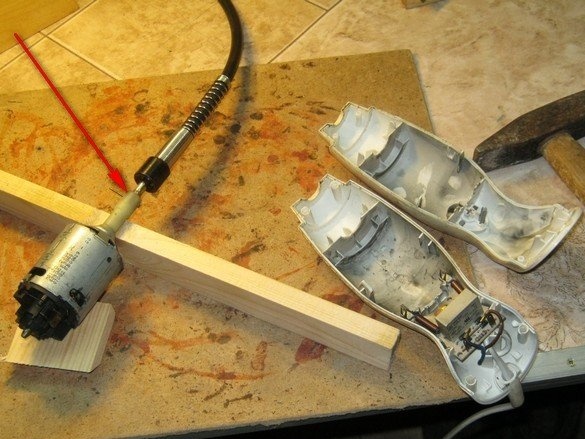

Hovedpersonen i designet er selvfølgelig motoren. Her, praktisk talt uendret, brukes en "manuell" blender - den metallfestbare akselen med kniver sitter fast i en plasthylse. Uopprettelig design, tillot ikke å gjenopprette nettstedet, og kjøkkenkontraksjonen måtte tas i bruk. Blendermotoren forble imidlertid som Vladimir Illich - livligere enn alle de levende, og ganske egnet for bruken vår - høyhastighetssamleren, 300 W, fungerer veldig stille for sin type.

Jeg kuttet den øvre delen av det festede plastbenet (lang pil) slik at håndtaket på den eksisterende fleksible akselen passerer gjennom den smale delen. En liten pil viser en fastklemt knute.

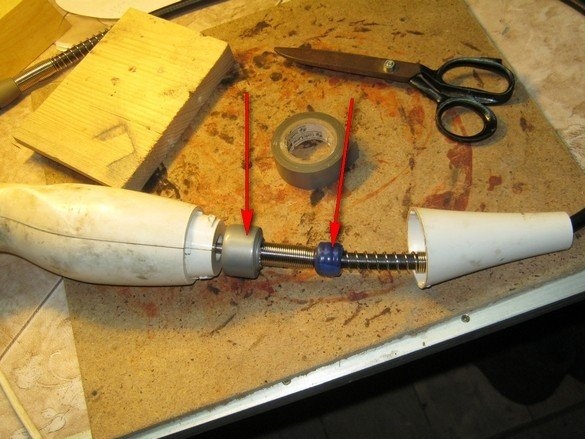

En vesentlig oppgave i fremstillingen av maskinen er tilkoblingen av den fleksible akselen til motoren - hastigheten er stor, god innretting og mangel på eksentrisitet er nødvendig. På samme Ali Express kan du kjøpe alle ønskede koblinger med diameter, her bestemte jeg meg imidlertid for å gjøre med standarddelene.

På motorens akse er en overgangshylse, for å feste en standard blenderkniv, laget av holdbar tyktflytende plast. Det var ikke mulig å fjerne det på enkle måter, det ble bestemt å forlate og søke. Den indre diameteren på hylsen var litt mindre enn forbindelsesdiameteren på den fleksible akselen. Det ble bestemt å skjerpe halen litt, for en tett passning i ermet. Jeg gjorde for mye på en roterende skaft, snudde den på den andre veien - vri siden med håndtaket, holdt motsatt side i hendene. Som en stasjon brukte jeg en boremaskin innstilt til 3000 o / min.

Den nedre delen av håndtaket skal være festet, ellers vil det være mye skravling - til hylsen er skadet. I boremaskinen viste det seg at det var ganske enkelt å feste håndtaket - jeg førte det gjennom det sentrale hullet i lageroverflaten, og dens diameter viste seg å være nær. I hylsen på en fleksibel sjakt ble en slipeskiveholder montert, den utstående delen og klemt fast i en borestang.

Jeg måtte slipe ca 1 mm. Det viste seg å være uproduktivt å gjøre dette med en roterende skaft på en stasjonær slipestang, jeg måtte huske dreining av roterende kjertler. Det var slik - ved siden av boremaskinen satte jeg en liten "kvern" komfortabelt, for å holde den med den ene hånden. Han prøvde på, skrudde på boremaskinen, skrudde på kvernen og gjorde en slags skyvebevegelse langs kanten av slipeskiven med en roterende skaft. Bruk hodetelefoner og et beskyttende skjold for øynene. Prøv oftere!

Etter å ha justert diameteren på skaftet, la jeg den veldig tett inn i hylsen - overflaten etter sliping ble grov og friksjonen var nok til normal drift, og den fungerte i noen tid. For å installere pinnen, boret jeg forsiktig hylsen sammen med skaftet med en ø0,5 mm bor og hamret en tykk fedd inn i hullet. Innstilt med en interferenspassning, den utstående kanten, med tangen bøyd over ermet.

Motoren med pinnehylsen ble prøvd på i saken, sørget for at ingenting fanges noe sted. Du kan prøve å slå den på. Ja, før jeg monterte saken, kortsluttet jeg standardknappen - her trykker plastpusheren på saken en fleksibel bronsestripe til den utstikkende "hopperen" på kraftfiltertavlen. Han stampet dem og loddet dem i hjel - inkluderingen av bilen vår vil være ekstern - pedalen.

Etter å ha montert saken, må du fikse den faste enden av den fleksible akselen, ellers, når motoren går, rister den mye, her brukte jeg den vanlige delen av blenderen - et stykke av det festede benet med kniver.

Stram koaksial fiksering ble gitt av favorittmaterialet til mestere i alle tider og mennesker (selv om dette sannsynligvis er med klebebånd). Selv det var en blå farge - en klassiker.Jeg komprimerte den slik - gjorde viklingen litt mer nødvendig - kjeglen “satte seg” ikke på plass, og avviklet den deretter ett lag av gangen til plastdelen var ordentlig sittende. Startet fra bunnen. Det viste seg et mirakel også. Ingen vibrasjoner.

Jeg bestemte meg for å feste pluggen fra den motordelen av boret nedenfra til skrivebordet, derfor kompletterte den med en tekstolittsokkel - heldigvis var det monteringshull i pluggen, M3-skruene passet godt.

Med fjæring av motoren ble jeg plaget - jeg laget og kuttet flere alternativer fra hjemmelagde tinnklemmer - jeg likte den ikke. Et enkelt og billig alternativ laget av metall, bør du gjenkjenne en klemme med en ormskrueklemme. På sidene av den kan du lodde en trådsløyfe. Det ville være fint å legge noe elastisk under kragen - et gummibånd eller pakkemateriale til alle tider og folk.

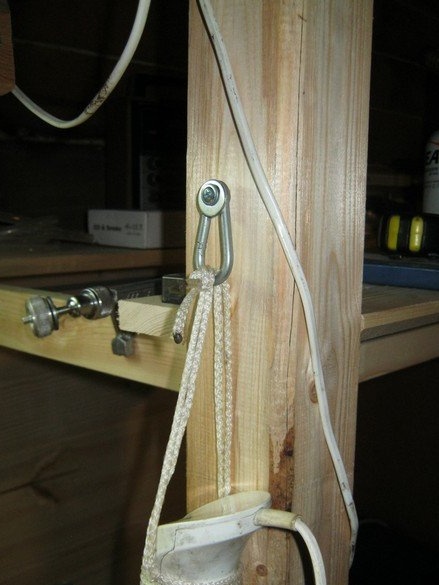

En krage med passende diameter ble ikke funnet for hånden, slik at maskinen ikke ville ligge rundt, gjorde midlertidig feste av tauene, men det viste seg å være så enkelt og vellykket at den forlot den for godt. Faktisk er dette en tauring, på motsatte sider hvor to selvstrammende løkker dannes. For henging, til en trepost skrivebordshyller skrudd med en bred skrue for arkmateriale. Under hatten er en forstørret, "kropp" -skive M6.

Det viste seg, noe som et øre for å henge, liksom som en bokhylle på "omvendt". Maskinen, med sin vekt, holder karabinen i riktig stilling, om nødvendig fjerner du motoren fra nellikken, den må løftes, og karabinen med skive, løsnet på den måten, knapper i pelsen - dette gir ytterligere forsikring mot å hoppe av. Tauet lar motoren avvike uhindret, etter den fleksible akselen.

Jeg kuttet nettverkspluggen til blenderen, klippet enden av ledningen for å koble til pluggen - dannet en løkke på en 3 mm bor, loddet den, krympet den med tang, fjernet den gjenværende fluxen, men hva med.

Pedalkontakten var skrudd under bordet, for ikke å sparke den med kneet, på høyre side - slik at pedalen var under høyre fot, virket det mer praktisk for meg.

Det viste seg veldig bra - halen på boret i "transportstilling" henger fritt, når ikke gulvet, når ut, det er mulig å enkelt nå håndtaket, det er også enkelt å finne foten under bordet med foten. Etter å ha inkludert drillen i nettverket før du kan jobbe, kan du bruke den når som helst mens den er tilgjengelig, men den tar ikke nyttig plass i det hele tatt.

Babay Mazay, desember 2018