Til tross for sin relative kompleksitet og mindre bevegelighet har vannkjøling flere fordeler sammenlignet med luftblåsing. For bruk i elektronisk teknologi, dette er hovedsakelig større termisk effektivitet, fravær eller radikalt mindre støy (vifter), den kompakte størrelsen på varmevekslerne for fjerning av varme, muligheten til å enkelt ta ut den "returnerende" varmeveksleren utenfor enheten (rom, bygning).

Vannkjøling kan i noen tilfeller brukes på stasjonære enheter som har deler som intensivt genererer varme og krever kjøling. I elektronisk teknologi kan det være utgangstrinn for sendere, kraftige forsterkere (SP) som jobber i klasse A, kraftelektronikk. En vanlig oppgave er bruk av vannkjøling for systemenheten til en datamaskin. Sistnevnte tillater kraftig å redusere støyen fra instrumentviftene, inntrengning av støv i instrumenthuset og øke kjøleeffektiviteten.

Til salgs er det både ferdige sett med designere som gjør det mulig å bytte vanlige vifter av systemenheten med bokser, slanger, pumper og komponentene i disse systemene hver for seg. Her gis teknologien for enkel og praktisk produksjon av kanskje det dyreste og komplekse elementet - en varmeveksler - for fjerning av varme. Teknologi gir mulighet for hjem forhold, uten tilgang til maskiner, gjør en effektiv miniatyr flat varmeveksler. Forberedelsene til lodding og selve lodding er veldig enkel. Fin montering av små deler er ikke nødvendig. Konfigurasjonen av varmeveksleren kan enkelt tilpasses den gjeldende oppgaven. Kravene til materialer blir også lagt til rette - ingen massive kobberlegeringer er nødvendig. En plate med en tykkelse på flere millimeter er nok.

Hva som var påkrevd for å jobbe.

Verktøy.

Et sett benkverktøy, saks i metall, en baufil. Et smykkepuslespill med tilbehør kom godt med, men du kan klare deg. Markeringsverktøy, liten skrustikke. En liten gassbrenner ble brukt til lodding.

Materialer.

Kobber, messing. Rør med passende diameter. Slipepapir, lodding, fluss for lodding.

Her vises fremstillingen av et sett varmevekslere for systemenheten til en datamaskin (prosessor, skjermkort). Dimensjonene til varmevekslerne ble diktert av festene til standard radiatorer med blåsing - troféfester ble brukt maksimalt i den nye designen. Konfigurasjonen av dysene ble bestemt av bekvemmeligheten av tilkobling med slanger. Basert på diameteren på tilkoblingsrørene ved sirkulasjonspumpen er diameteren på slangene 10 mm.

Som grunnlag for varmeveksleren - sålene ved siden av brikken, ble det brukt en 2,5 mm tykk messingplate. Etter merking ble to rektangulære billetter kuttet ut av den ved hjelp av en baufil. Endene av arbeidsstykkene er på linje med en fil, de skarpe kantene er kjedelige. Ved flere antall små skinn blir arbeidsstykkets planer behandlet. Siden med et minimum av riper tilordnes eksternt - til CHIP; det er bedre å merke den med en alkoholfiltspiss.

Alle andre deler av varmevekslerne er ganske akseptable å utføre fra et metall som er mye tynnere - nesten folie. Med stiv volumetrisk montering ved lodding er designen veldig sterk og pålitelig. Her påføres 0,2 mm tykt messingark. Basert på diameteren på tilkoblingsslangene og rørene vedtok høyden på varmeveksleren 10 mm I prosessorens varmeveksler skyldtes høyden 11-12mm den monteringen som ble brukt. I videokortets CHIP-varmeveksler ble innløpsrøret hensiktsmessig laget i en flat ende. Hullet i båndet var merket med en kompass-ballerina og saget med en stikksag fil nr. 6. De resterende hullene for dysene i de flate kapslene er laget på samme måte.

Selve rørene er laget av biter av et kobberkromrør fra gammel rørleggerarbeid.

Etter en grundig stripping (for lodding) blir messingstrimmelen for de lave sideveggene brettet med en slags snegl på røremnet til røret. Da dannes en snegle av varmeveksleren fra den, slik at det i begynnelsen og slutten av den er nok plass til at rørene og veggene ikke lukker for tett og stikker ikke utover kantene på sålen. Med antall omdreininger er det til en viss grad mulig å regulere mengden varme som overføres til kjølevæsken (vann). Generelt opererer vi på en intuitiv måte - jo større område som krever kjøling og jo mer det varmes opp, desto flere svinger kreves.

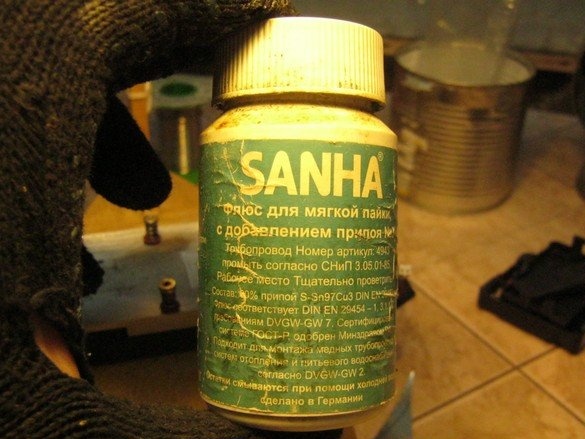

Ved lodding ble en "rørlegger" -strøm brukt til å lodde et kobberrør med en brenner. Det er designet for blyfritt tinn-kobber loddetinn, men det fungerer perfekt med vanlig tinn-blylodde, som er veldig praktisk - sistnevnte er halvparten billigere. Du kan sannsynligvis bruke flytende uorganiske flukser, den samme "loddede syre" (sinkklorid). Harpiks og flukser basert på det skal ikke brukes til lodding med åpen flamme - de blir lett antent, selv om de blir oppvarmet fra baksiden, etter at de har brent, lar de lodde gjøre lodding vanskelig.

Etter påføring av fluksen, skal det rullede båndet presses godt til basen. For å gjøre dette trenger du en teknologisk plate og et par metallkluter eller en vekt. Inne i konturen, legg små loddestykker jevnt. Her brukte vi POS-60 i form av en 2,5 mm tykk ledning. Han kuttet den med kuttere i partikler på 5 ... 7mm.

Vi varmer til loddet smelter og strammer konturen til sneglgjerdet vårt fullstendig. Mellom sålen og veggen. Det må huskes at lodding flyter til et sted med høyere temperatur. Hvis loddet ikke dras inn i et bestemt område, kan du hjelpe det ved å berøre eller stryke det med en kvist av det "eksterne" loddet. Du skal ikke varme arbeidsstykket på veldig lang tid - fluksen er brent og slutter å virke.I dette tilfellet er det nødvendig å avkjøle emnet, demontere, rengjøre og gjenta alt på nytt. Men med nøye rengjøring av overflater og rikelig med fluss, fungerer alt veldig bra.

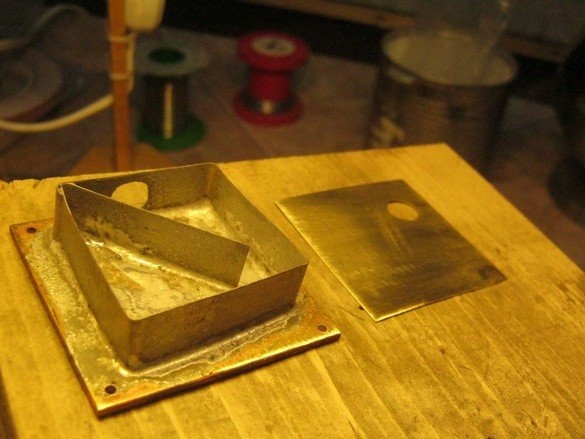

Jeg kuttet et lokk fra den samme tykke messingfolien, merket ut og klippet ut to hull til dysene med et smykkestiks. Formen på lokket er rektangulær i form av sålen. Det viser seg mer estetisk og mer praktisk kuttet. Hvis materialet ikke er spesielt dyrt (tykk folie), anbefaler jeg dette skjemaet. Forresten, min 0,2 mm folie er ganske vellykket kuttet med store grove skreddersaks, selv om spesielle for metall absolutt er mer praktisk.

Etter at du har produsert toppdekslet, rengjør det forsiktig og påfør flux. På lokket og overkantene av cochlea. Inni legger vi igjen loddbitene, setter alt sammen og skrur lokket ned. Bare i tilfelle kan du riste emnet på varmevekslerenheten slik at loddbitene, sannsynligvis klistrer seg til veggene eller taket (fluss - tykk pasta) faller til bunnen (deksel). Igjen varmer vi brenneren, om nødvendig legger vi en loddestang utenfor. La avkjøle seg.

Varmevekslerdekselet ble rengjort nøye med et fint sandpapir og fremstilte et par slangebeslag. Siden arbeidsdelene mine er fra kromrørleggerarbeid, er det bedre å stripe kantene for lodding til kobber. Lodding til belegget ikke verre, men styrken til en slik forbindelse vil være mindre - gamle belegg, i tillegg, har en tendens til å skrelle av.

Jeg saget den med en baufil for metall, renset den opp, satte en fluss på den og pakket en lodde ring på hver beslag.

Ved forsiktig oppvarming med en liten flamme av brenneren, slik at resten ikke løses opp, smelter loddet, glir det ned med en pen rulle. Det er bedre å varme opp beslaget, og etter å ha smeltet loddet, litt og et deksel rundt det.

Etter at varmeveksleren er helt avkjølt, skal alt som er tilgjengelig, vaskes grundig fra fluksen med varmt vann og en hard børste. Fluksen inni må vaskes ut - etter montering av det lukkede kjølesystemet, bør du bytte vannet 3-4 ganger, vel, si hver 2. dag av driften. Dette er nøyaktig hva produsenten av flux anbefaler for installasjon av kobbervannforsyning.

Varmeveksleren for brikken til skjermkortet er mindre, forenklet konfigurasjon av den indre spjeld og plasseringen av beslagene. En annen metode for feste er med fire standard fjærbelastede skruer. Generelt er teknologien helt lik.

funn

Praksis har vist pålitelighet, tilgjengelighet og tilstrekkelig designeffektivitet. Sammen med enkelhet i produksjonen ser teknologien ut til å være ganske rimelig og anbefales for repetisjon.

Noen få ord bør sies om valg av materialer. Siden det kreves god varmeledningsevne (såler), er det bedre å bruke kobber eller kobberlegeringer, blant annet vil dette forenkle valget av flukser for lodding. Det bør selvfølgelig også utelukkes fra utformingen av metaller som danner et galvanisk par med kobber.

Babay Mazay, januar, 2019