God dag til alle. Mange av dere har slipt kniver minst en gang i livet, og det er ikke noe vanskelig å si, mange, selvfølgelig ikke, spesielt hvis det er en kniv til enkle husholdningsbehov som: kuttet brød eller et stykke pølse. For slike formål er selvfølgelig den vanlige kullsteinen nok. Men hvis du trenger å skjerpe kniven veldig bra, eller for eksempel: å slipe noe profesjonelt verktøy der du trenger den nøyaktige skarpheten, vil en hvetstein definitivt ikke være nok. Og for dette i dag vil jeg fortelle deg hvordan forfatteren av Techno Cracy-kanalen samlet en slipemaskin. Ved hjelp av dette kan du justere skarphetsvinkelen og opprettholde den under drift. På denne maskinen kan du skjerpe ikke bare kniver, men også en øks, meisler, saks, en flykniv og mye mer.

Og så la oss fortsette, forfatteren trengte følgende materialer:

Møbelskjold.

En liten tømmerstokk.

Vaselinolje.

Epoksy-tokomponentlim.

Pinnar M 10 og M 12.

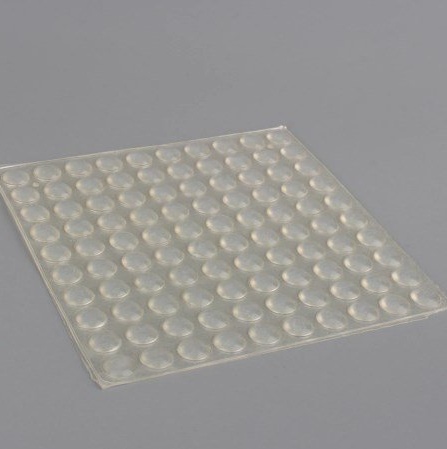

Silikonben.

Skruer, bolter, muttere og skiver.

Ankerboltring.

Jutesnor.

Monteringsplate av stål

Hammerhåndtak. 1

Filler.

Og en liten trekloss.

instrumenter:

Torget.

Bor.

Bor biter.

Fresemaskin.

Spikerfil for metall.

Sandpapir.

En enkel blyant.

Vise.

Fil.

Båndslipemaskin.

Klemme.

Tre dreiebenk.

Line.

Kniven.

Vannbasert beis.

Pensel.

Forfatteren klippet et stykke 300 mm fra et møbeltavle. Skjoldbredde 200 mm.

Deretter ble dette stykket testet for styrke. Og da det viste seg ikke forgjeves, ble arbeidsstykket limt sammen, la oss si det ikke særlig bra.

Derfor kuttet forfatteren av et annet stykke. Og dette stykket viste seg å være limt mye bedre.

Etter for estetikk fjernet hjørner.

Og med en fresekutter han avfaset.

Etter litt korrigert med sandpapir.

Så trimmet jeg kantene på dette arbeidsstykket.

Installerte den i en dreiebenk. Og han begynte å behandle.

I sluttresultatet skaffet forfatteren to deler fra ett arbeidsstykke, en sylinder og en kjegle.

Så saget han disse detaljene. I fremtiden vil forfatteren feste kjeglen til basen, han vil støtte den vertikale linjen.

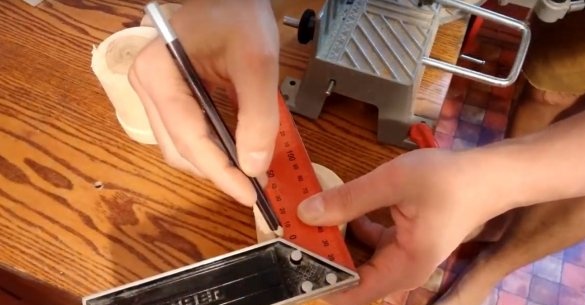

Og på sylinderen vil han først lage markeringen, som på bildet.

Etter fjern overflødig.

Deretter vil den behandle delen på en slipemaskin.

Etter å ha tegnet en linje på detaljene, strengt i midten.

Deretter lager du markeringer for fremtidige hull.

Så vil han lage hull. Med et grovt brudd på sikkerhetstiltak.

Og deretter, etter å ha kuttet delen i to, bearbeidet han den igjen med en slipemaskin.

I midten av den koniske delen laget forfatteren et hull for støttestangen.

Forfatteren laget også et hull i håndtaket på hammeren. TB-brudd igjen.

Så rundet han kanten.

Og bearbeidet med sandpapir.

Videre til alle tredetaljene laget forfatteren et lite fargetone med en flekk.

Og fikk tørke, omtrent en dag.

Etter tørking, behandlet igjen lett alle detaljene med sandpapir. Siden behandling med flekker, plukker opp små fibre av tre.

Så tok han en M 12 hårnål og klippet et stykke på 350 mm langt fra den. Denne lengden er ganske nok med hensyn til at lengden på sokkelen er 300 mm, og ingen skjerper noe i vinkler over 90 grader.

Som en bevegelig del, på hvilken slipesteiner vil bli installert i fremtiden og ved hjelp av selve slipeprosessen. Forfatteren vil bruke en M 10. hårnål. Og for fri bevegelse av denne delen i stikkontakten, sliper han på den, en gjengedel på omtrent 400 mm.

Deretter gjennomførte forfatteren foreløpige tester.

Og som tester har vist, går den bevegelige enheten under arbeid til et skjevt og tappen stopper ganske enkelt i hullet, en økning i hullet ga ikke resultater.

Derfor bestemte mesteren seg for å erstatte en av tredelene i den bevegelige enheten med kjernen i ringankeret.

Etter å ha testet igjen. Det ser ikke så elegant ut, men alt fungerer fint.

Etter en vellykket test gikk forfatteren videre til sluttmontering av maskinen. Han la merke til stedet og laget et lite blindhull i sokkelen, bare noen få millimeter, slik at den vertikale hårnålen var mer stabil under drift.

Etter fikser den koniske delen til basen med en klemme.

Videre lager hull.

Og senk disse hullene.

Etter festing av delen med skruer.

Forfatteren vil koble metall og tre deler ved hjelp av tokomponent epoksylim.

I følge forfatteren: kostnadene for slikt lim er ikke høye, og styrken til leddene er utmerket.

Alt overflødig lim fjernes umiddelbart med et stykke fille.

Forfatteren vil lage holdere for slipesteiner fra en bar.

Det viste seg et par slike detaljer.

Skipsføreren pakket ringen med en jutesnor slik at maskinen under drift gjorde mindre støy.

For stabilitet og bedre grep hjemmelaget med overflaten på bordet installerte mesteren silikonben på basen.

Så laget han et hull slik at kniven kunne fikses.

Så avsluttet han tredeler med flytende parafin.

Forfatteren vil feste kniven ved hjelp av to trebarrer og en metallmonteringsplate. Siden forfatteren planlegger å skjerpe ikke bare kniver på denne maskinen, lagde han spesifikt ikke noen stasjonære, fikserende støtter.

Her på denne hjemmelagde kniven, vil mesteren sjekke ytelsen til dette hjemmelagde produktet.

Test.

Etter å ha blitt skjerpet på maskinen, behandlet forfatteren knivbladet på kniven, på en filtsirkel med GOI-pasta.

Resultat på papir.

Og på treet.

En hjemmelaget maskin med knivsliper gjorde en utmerket jobb. Et par ord fra forfatteren om denne kniven: denne kniven ble laget av forfatteren av en kniv på et billig kinesisk fly. Og stålet på den er ikke av veldig høy kvalitet, dessuten kunne forfatteren ikke gjøre en god herding av kniven. Og slik valgte forfatteren kraftvinkelen til å skjerpe seg, for denne kniven på 40 grader. Og etter å ha jobbet litt med en kniv med hardtre, fant forfatteren ut at kanten på kniven viste seg å være ganske stabil, noe som betyr: skarphetsvinkelen for dette stålet ble valgt riktig.

Og det er alt for meg. Takk alle sammen og sees snart!