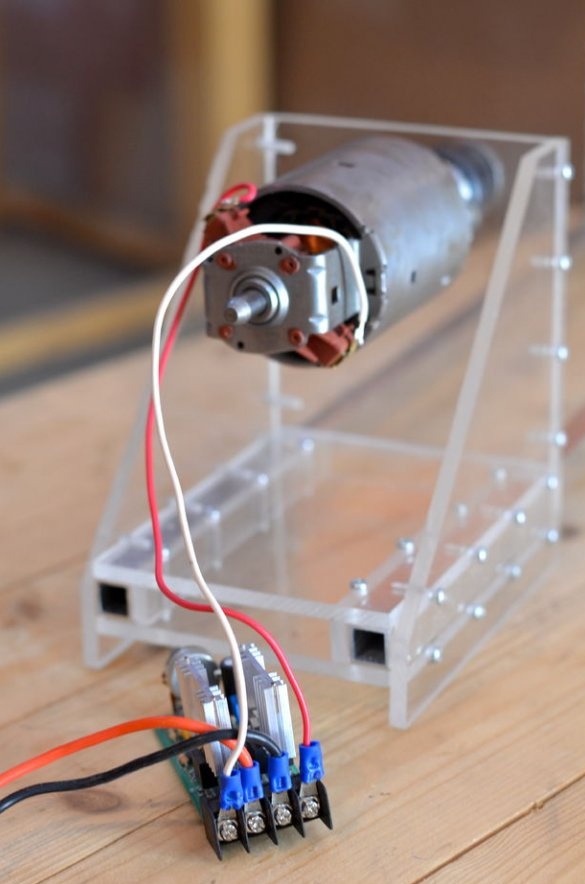

I dette hjemmelaget produkt Forfatteren foreslår å lage en miniatyr dreiebenk ved hjelp av vanlig tilgjengelig utstyr og verktøy. Det foreslås å bruke en likestrømsmotor fra en gammel vaskemaskin som motor for maskinen. Du trenger også noen få akrylplater og en haug med aluminiumsrør.

La oss komme i gang ...

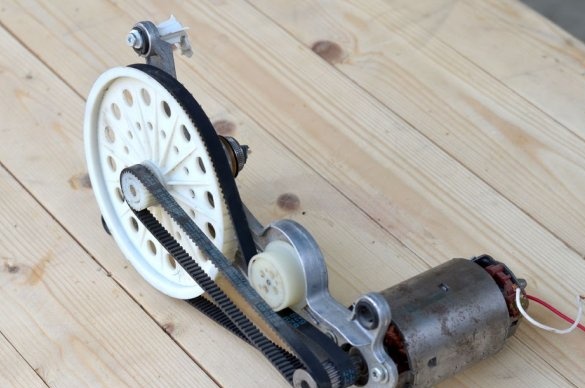

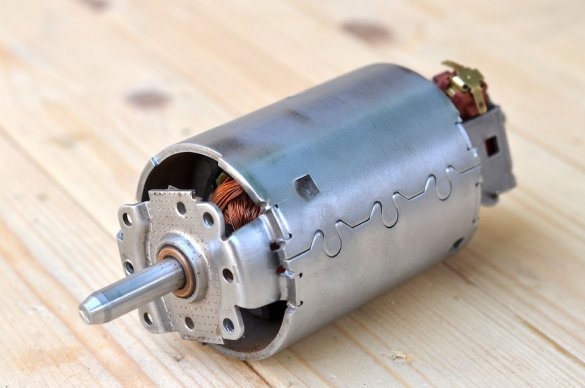

Trinn 1: Fjerne motoren

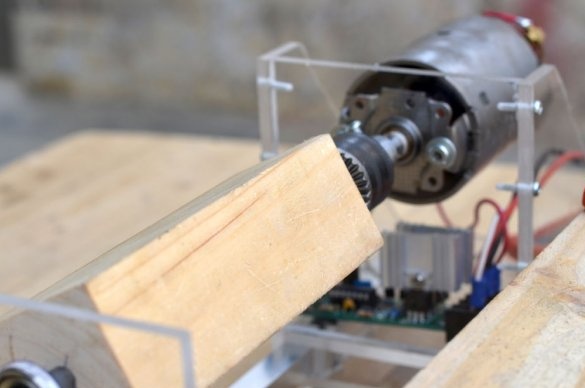

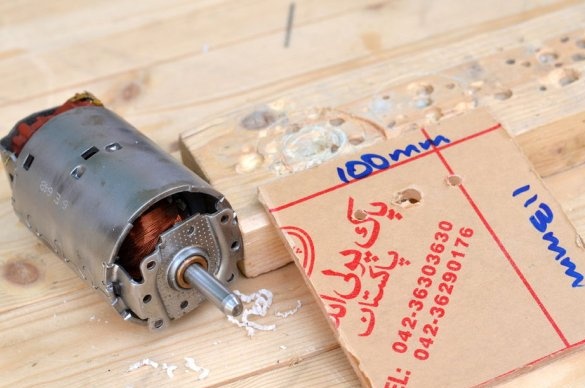

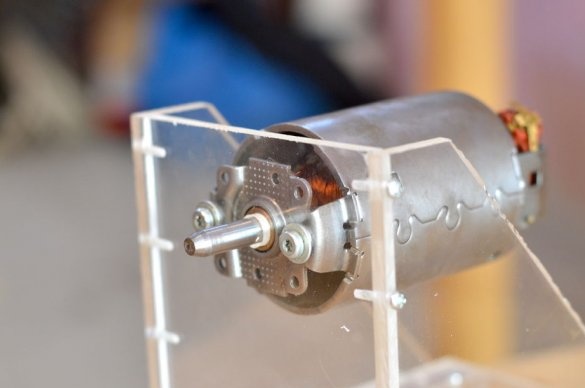

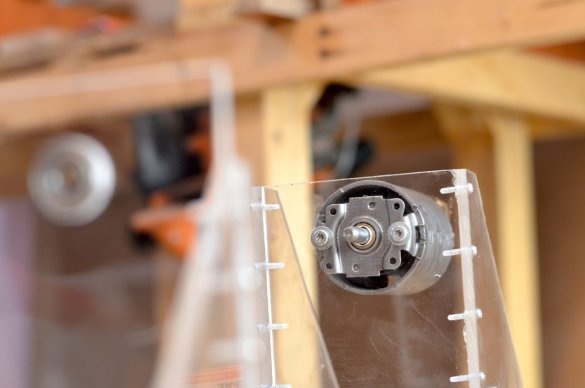

Til å begynne med fjerner vi festene fra den gamle likestrømsmotoren. Denne motoren produserer godt dreiemoment. Dette er testet med en 42-volt DC-adapter. Motoren går stille, så vi fjerner motoren fra enheten og fjerner remskiven, og fjerner deretter rusten fra motorhuset ved hjelp av en tabellkvern.

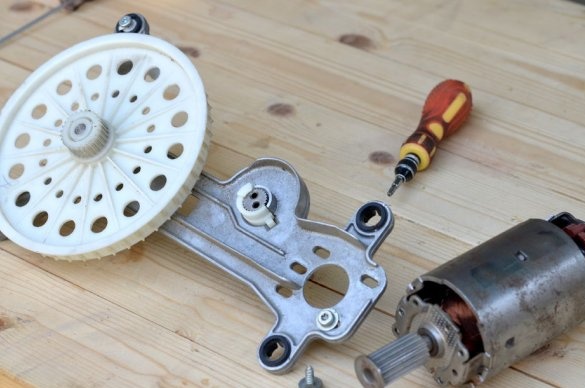

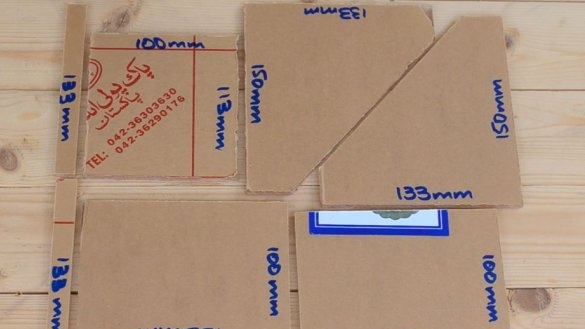

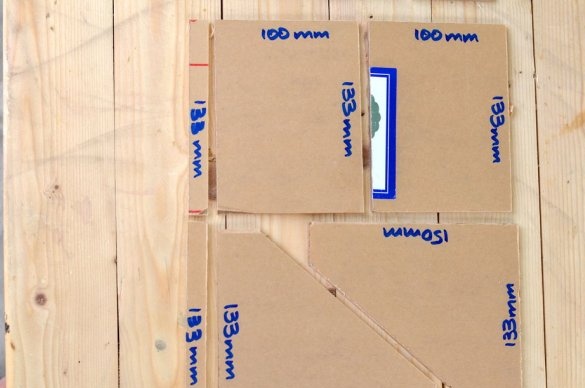

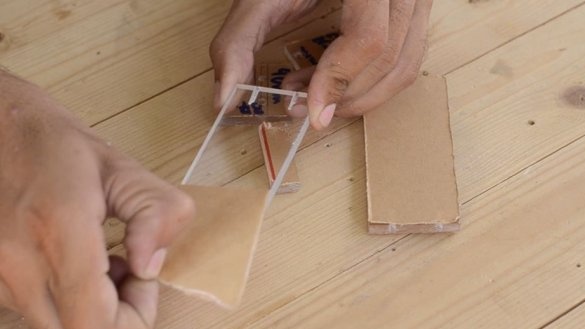

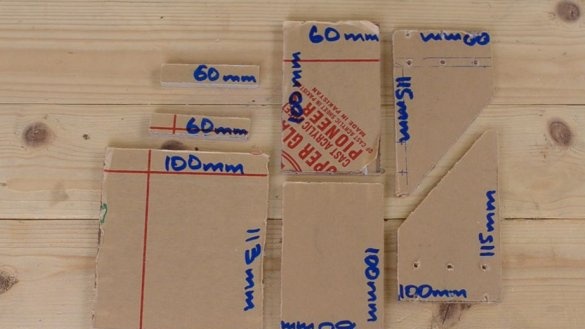

Trinn 2: Lage maskinelementer

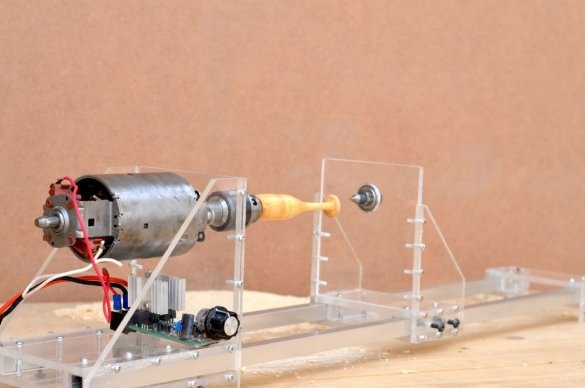

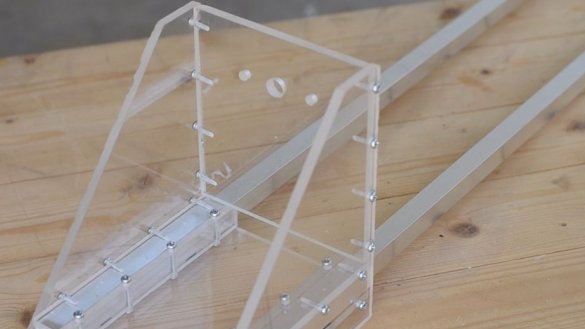

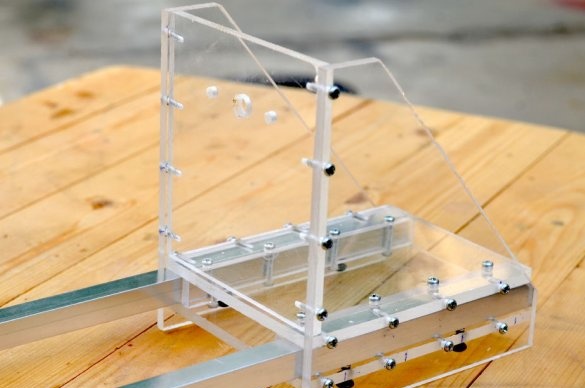

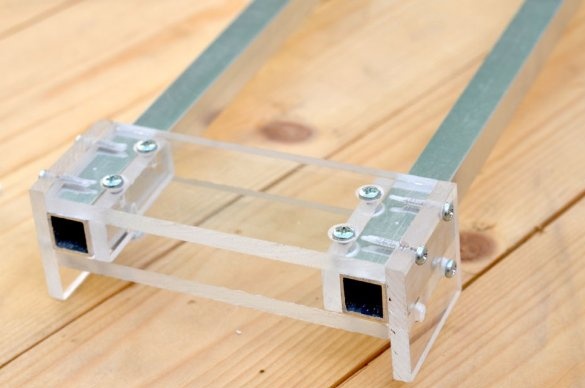

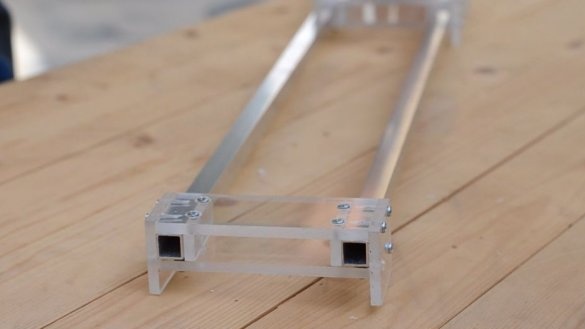

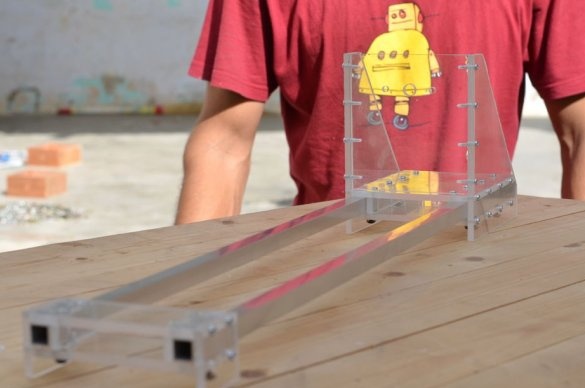

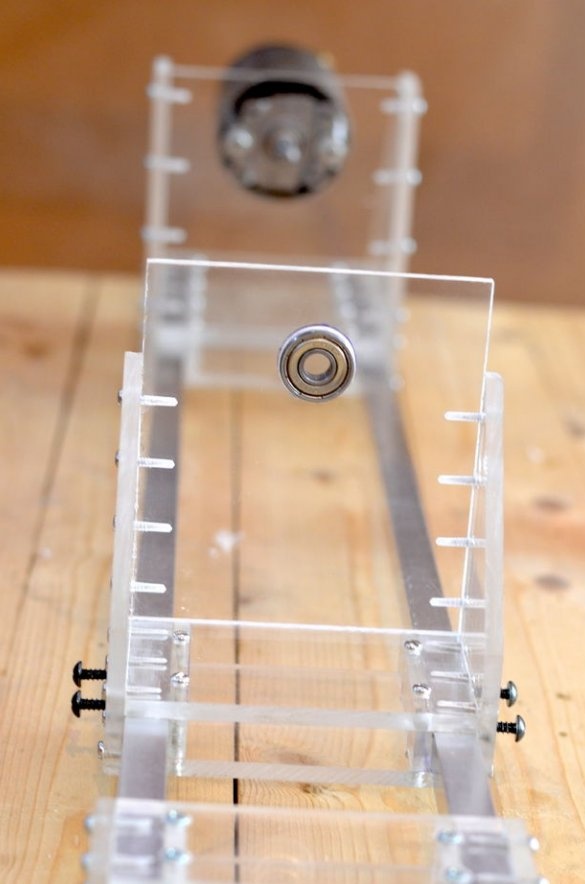

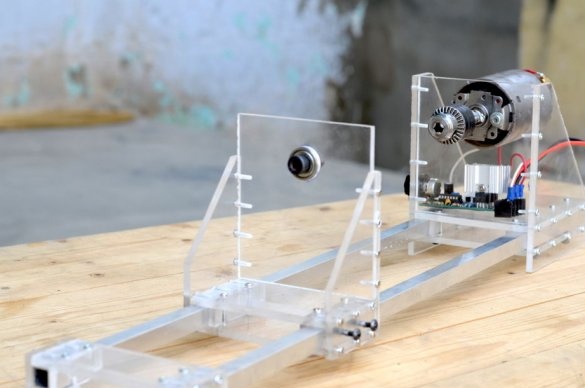

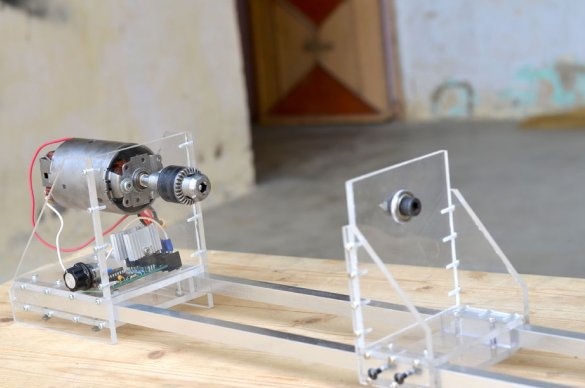

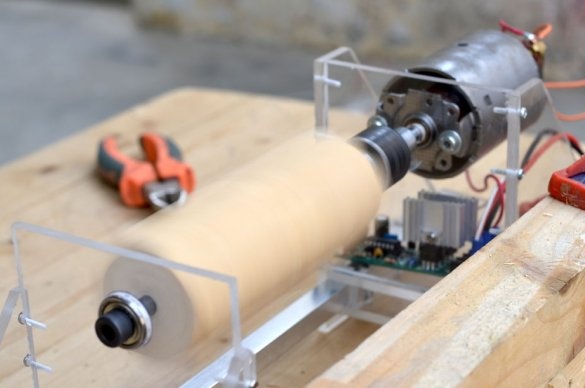

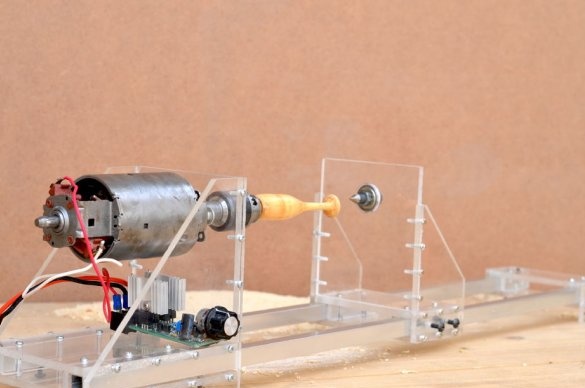

Styreskinnene til dreiebenken er laget av firkantet aluminiumsrør, 12 mm bredt og 60 cm langt. Alle kroppsdeler for denne dreiebenken er laget av 6 mm tykt plexiglassark. Alle delene er kuttet med en gjæringssag og en hjemmelaget bordsag.

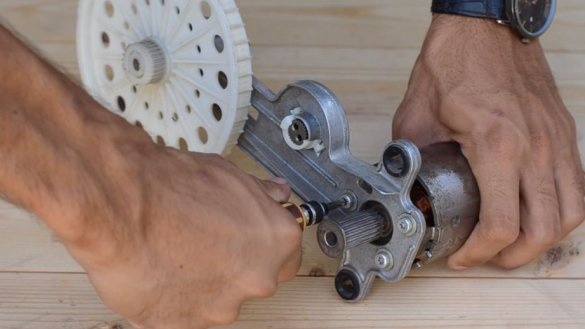

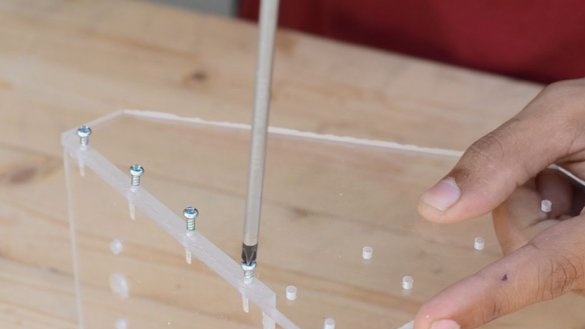

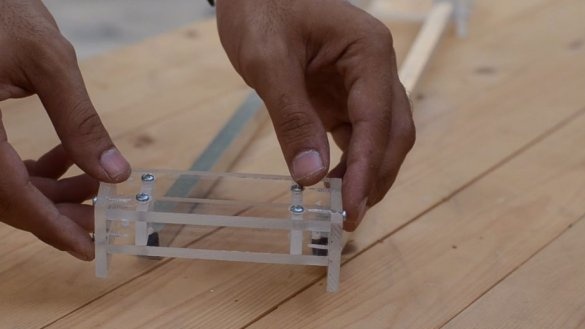

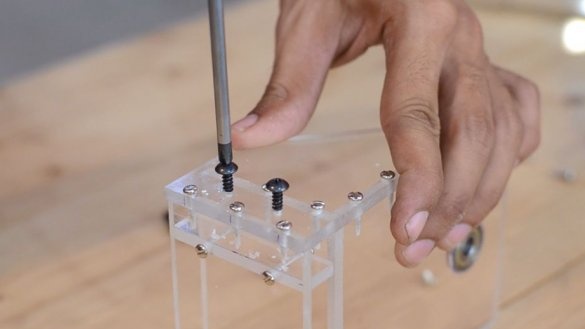

Trinn 3: Montering av motorfestet

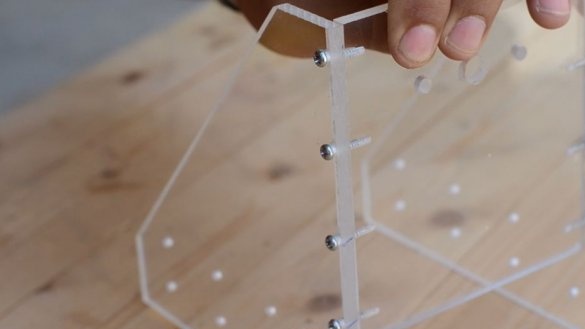

Etter å ha kuttet ut alle nødvendige deler for konstruksjonen, monteres motorfestet. For å gjøre hele strukturen så sterk som mulig, brukes en gjenget skrue til montering, i stedet for lim. For å gjøre dette bor du hull i hver del og kobler til en skrue på 60 mm.

For å forhindre at motorens montering glir langs aluminiumsskinnene, ble fire gjengede skruer lagt på bunnen av platen, som er festet til skinnene når de strammes.

Den samme tilnærmingen brukes til å produsere en annen del.

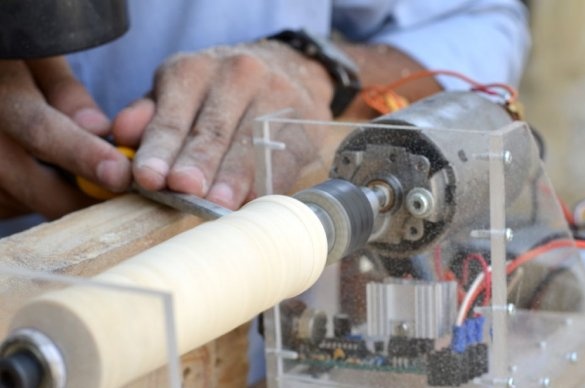

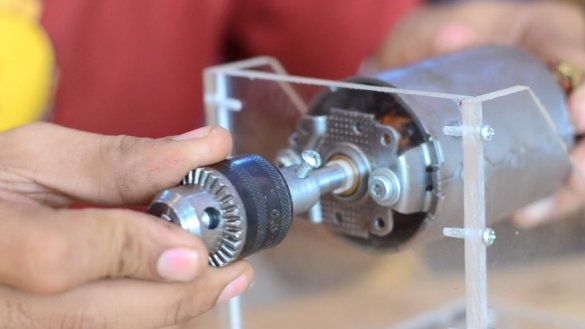

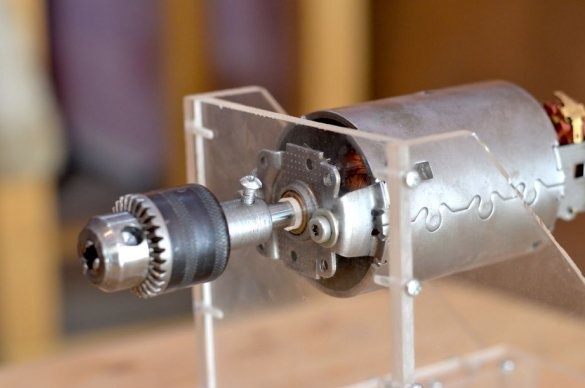

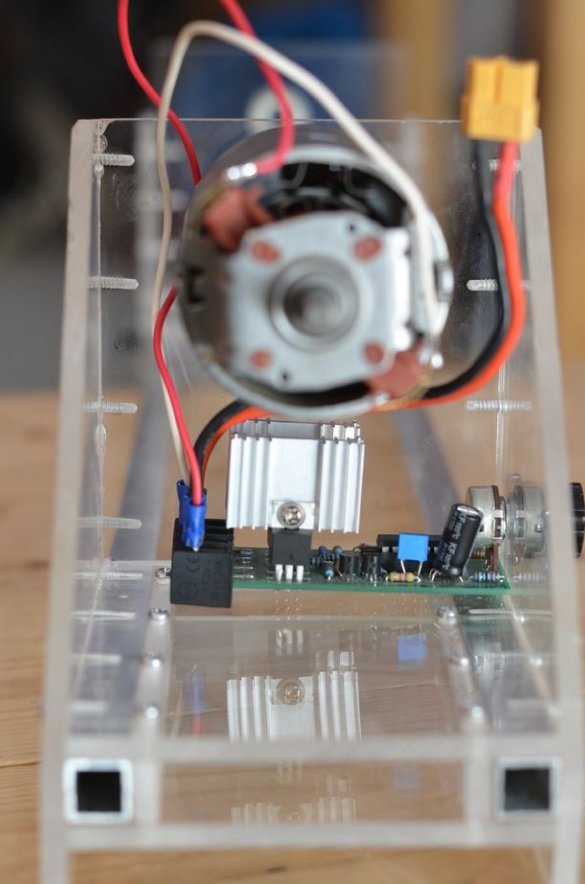

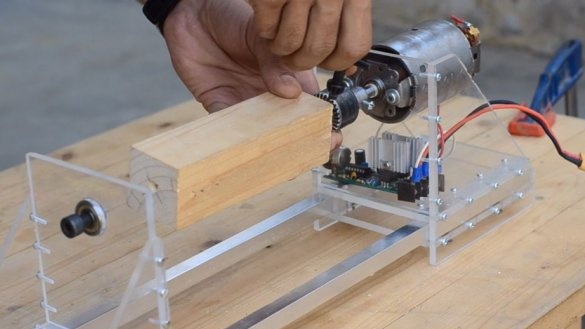

Trinn 4: Fest Drill Chuck

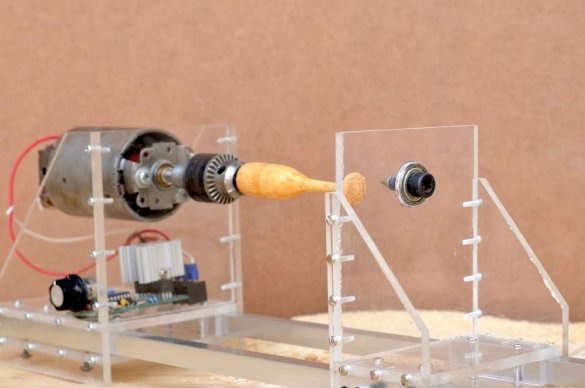

Etter produksjonen av konstruksjonen monteres motoren med to 5 mm gjengeskruer. En 6 mm bore chuck er festet til motorakselen, som vil fikse den roterende delen.

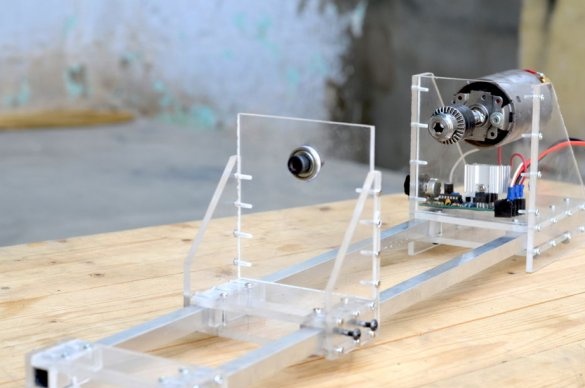

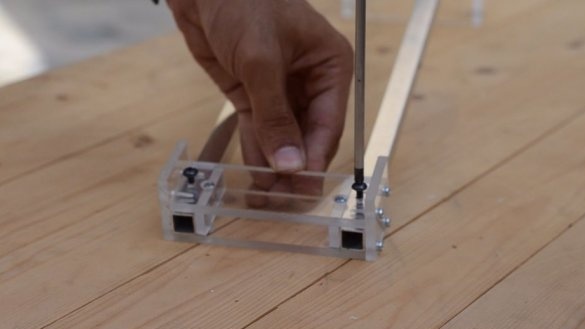

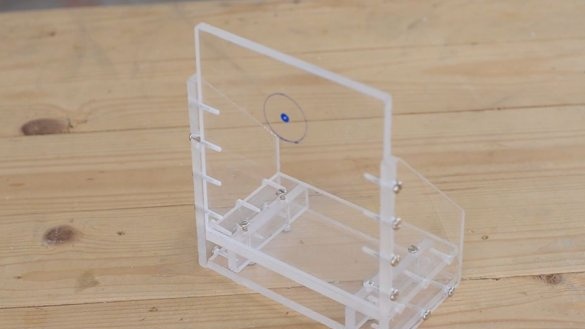

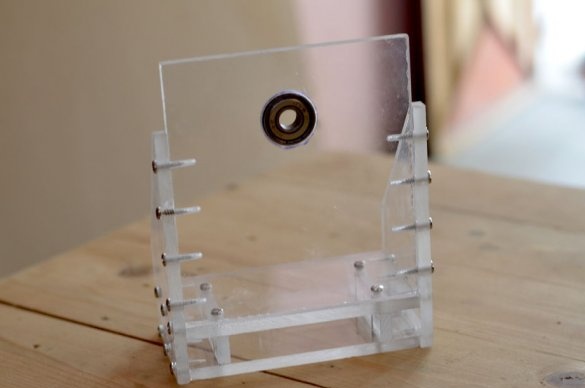

Trinn 5: Montering av lagerholderen

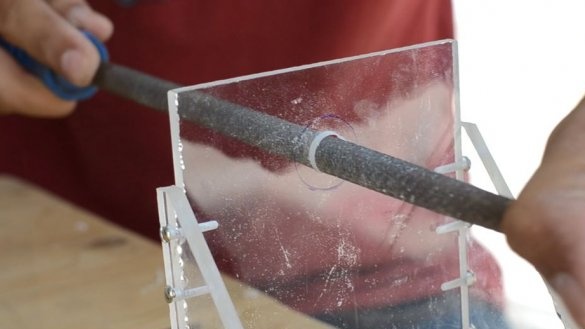

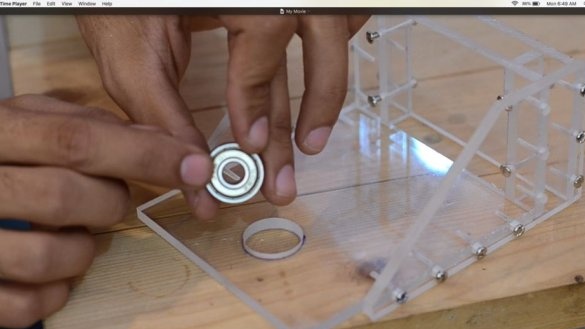

Et lager er montert på et stativ overfor motoren.For å gjøre dette blir det boret et hull, og ved hjelp av en rund fil blir det forstørret til ønsket størrelse. Lagerets ytre dimensjon er 32 mm, det indre er 8 mm. Senere vil en sjakt med en diameter på 8 mm bli installert inne i lageret. I det ferdige hullet settes lageret i tett, uten bruk av lim. Lagerholderen har fritt spill langs styreskinnen.

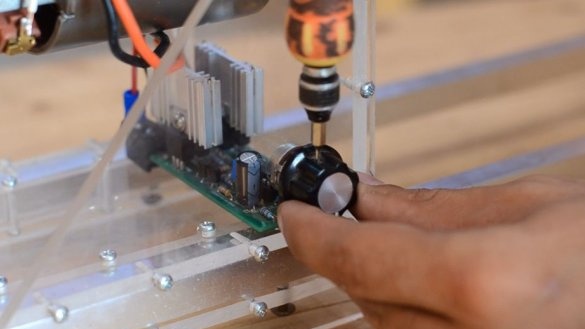

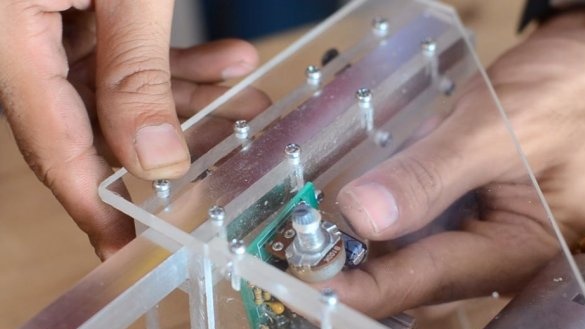

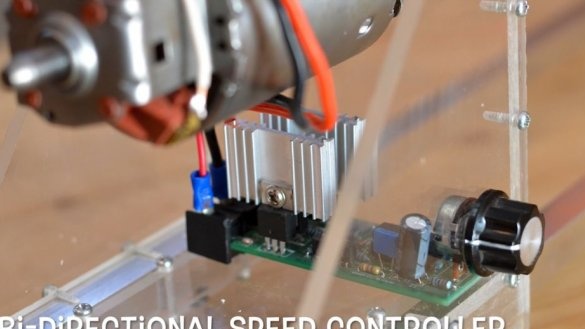

Trinn 6: Motorhastighetskontroller

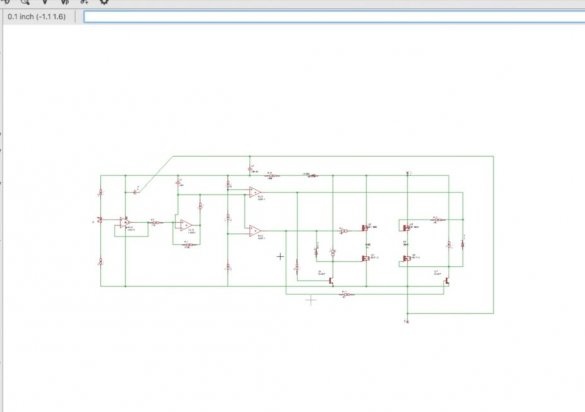

For å kontrollere dreiebenken må du sette sammen en toveis hastighetskontroller, som lar deg kontrollere hastigheten og rotasjonsretningen med bare ett håndtak.

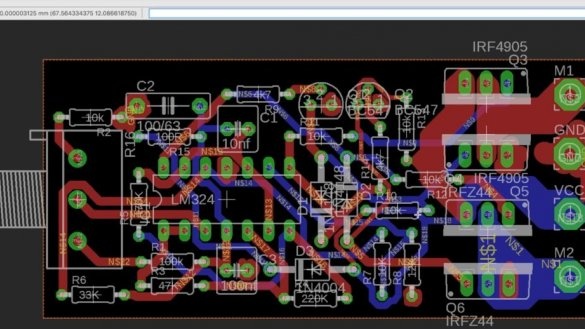

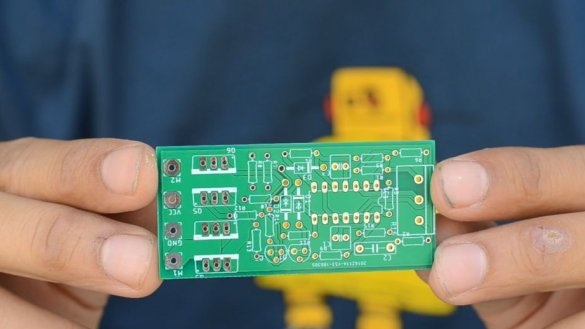

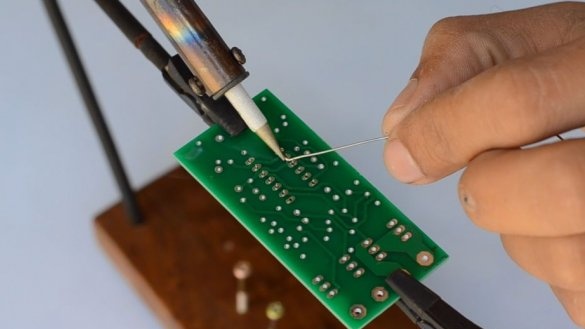

For dette ble det utviklet en krets for en toveis hastighetskontroller basert på LM324-sjåførens brikke. Mosfets N- og P-kanaler brukes til å drive en stor mengde energi. I tillegg, for å sikre jevn drift, ble det besluttet å bygge denne hastighetskontrolleren på et trykt kretskort, i stedet for på en veggfeste. Kretskortet er utformet i samsvar med denne ordningen. Trykte kretskort ble laget på bestilling, på et av de kinesiske nettstedene, nemlig JLCPCB.com. De er en av de største PCB-produsentene i Kina. For å bestille kretskort må du laste ned Gerber-filene, og etter å ha lastet ned dem, sjekk følgende parametere, for eksempel antall, tykkelse og farge på kretskortene.

For den første bestillingen på dette nettstedet kan du bestille 10 kretskort for kun $ 2, med hensyn til leveringskostnadene.

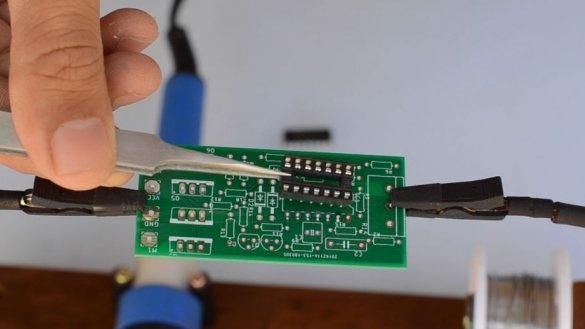

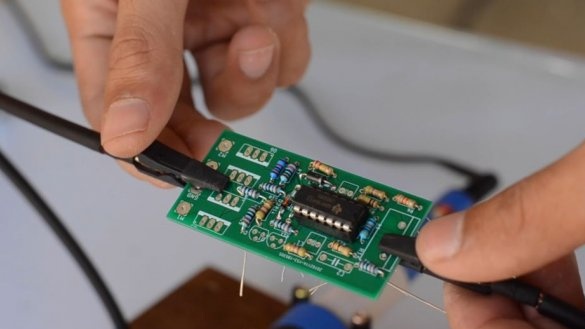

Trykte kretskort ble levert i løpet av en uke og kvaliteten deres er upåklagelig.

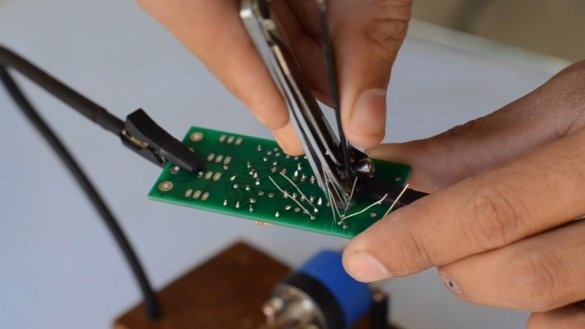

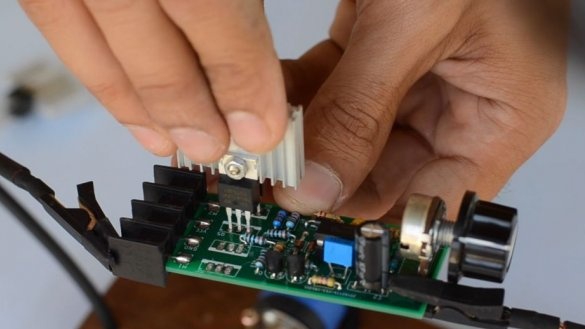

Senere ble alle komponenter loddet på et trykt kretskort, som vist i diagrammet.

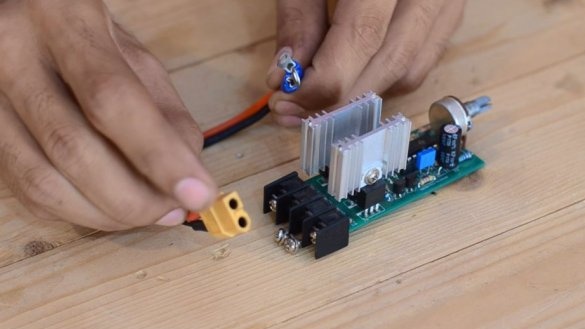

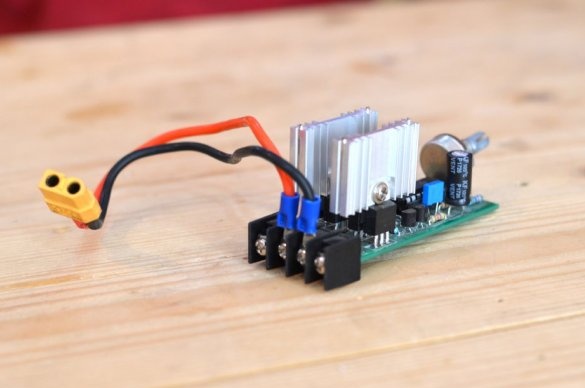

Etter at hastighetskontrolleren er klar, har inngangskablene blitt koblet til XT 60-kontakten på den andre siden.

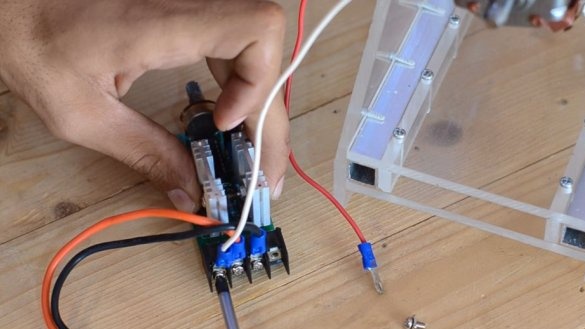

I dette tilfellet går utgangstråden direkte til motoren.

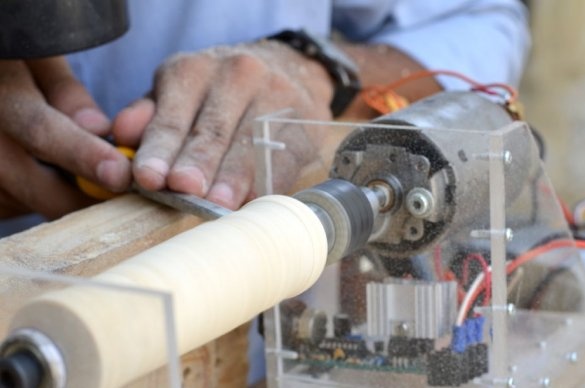

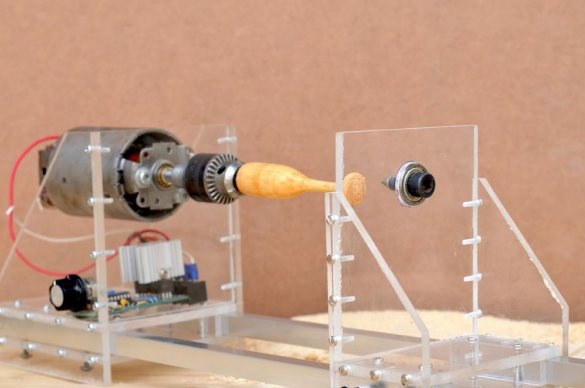

Trinn 7: Legg til senternål (tailstock)

For å holde det roterende elementet ble det laget en skrue med en spiss ende. Skruen ble skjerpet ved hjelp av en benkesliper og drill. Skruen ble deretter strammet med en kulelagermutter for å støtte midtpunktet for bevegelige gjenstander.

Trinn 8: Sluttresultater

Prosjektet var vellykket, siden alt fungerer bra. Det eneste problemet jeg møtte var at strømmen til maskinen er begrenset av adapteren. Derfor må du bruke et hoverboard-batteri (selvbalanserende scooter), som kan gi nødvendig kraft. Batteridrift kan vare opptil en halv times kontinuerlig dreining av tre.

Plexiglasstrukturen gir strukturen et pent utseende og er veldig holdbart, siden ikke en eneste skrue ble skrudd av selv etter en halv times kontinuerlig drift.

Produksjonsprosessen til dreiebenken kan sees i videoen nedenfor: