Dette er en guide til å lage enkle klemmer for å holde freseskruen på fresebordet.

Fresskruen vist på bildet over er et kjøpsalternativ som forfatteren av disse klemmene bruker i sitt arbeid. Denne lille skruen er et skrueløst verktøy med klemmespor, som selges av mange nettbutikker.

Trinn 1: Design

Den nedre overflaten av klemmesporet på skruen er omtrent 14 mm over bordet, og den øvre overflaten av klemmesporet er omtrent 7 mm over den nedre overflaten.

Forfatteren lager klemmer - en skjeve, som de fleste mestere, fra en slags skrapmetall. Lagertykkelse 6 mm. Hver side er omtrent 50 mm lang (fra det ytre hjørnet til kanten av "foten").

Ytterligere materialer som vil være nødvendige ved fremstilling av klemmer er en T-mutter, flensmutter og tapp, omtrent 50 mm lang med en 9 mm tråd.

vedlegg:

jernklemme brakett

Trinn 2: Rough Iron

Ved å bruke et slipende skjærehjul på en vinkelsliper, kuttet forfatteren av et hjørne av riktig størrelse. Han skar seg godt, men varmet veldig opp og smeltet derfor plastdelen av bordet ...

I alle fall klarte forfatteren å kutte av et stykke omtrent 25 mm bredt fra jernhjørnet. Den nøyaktige størrelsen er ikke veldig viktig.

Så klippet han av en liten del av det lange "benet" i dette hjørnet. Det blir laget en klemme fra det resulterende hjørnet. Forfatteren lærte en leksjon med en kvern og et plastbord og laget dette snittet med en baufil for metall.

Trinn 3: Rengjør lange kanter

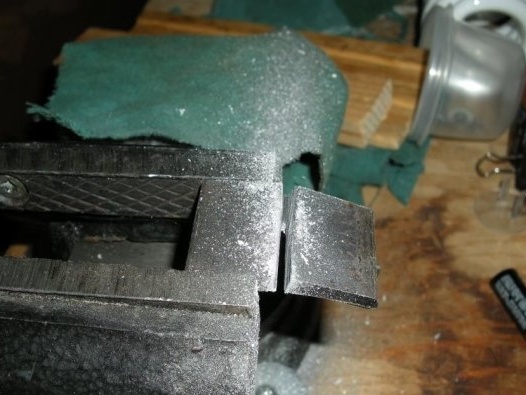

Forfatteren installerte et jernhjørne i en freseskrue og kvernet glatte kanter i hele lengden, pent og jevnt (og til og med litt i størrelse, selv om denne målingen ikke er veldig viktig).

Figurene viser installasjonen av et skruestykke for fresing av to hjørner. Den avrundede lange enden av hjørnet passer inn i den horisontale V-formede rillen i den bevegelige kjeve av skruen. Kanten som han freser ut 6 mm. fra kanten av en skrustikke. Denne installasjonen var ganske sikker.

For å vurdere arbeidsstykket visuelt for å finne stedet på hjørnet som var mest utstikkende, berørte forfatteren forsiktig kutteren på dette tidspunktet. Så begynte han å lage passasjer for å skjære metall i Y-aksens retning, fra foran til bak, så hver passering ble utført i vanlig fresemodus (nå avstår han fra fresing når han løfter). Hver pasning ryddet omtrent 0,25 mm. materiale på utstående deler av arbeidsstykket. Til slutt kuttet han hele overflaten på arbeidsstykket, og laget deretter et 0,125 mm finish. Ved dette hjørnet ble fresingen fullført.

Han brukte en 19 mm 4-kanals fresemaskin, roterende med en hastighet på rundt 800 o / min. Fôrhastigheten var sannsynligvis rundt 5 eller 7 per minutt. Kuttedybden (hvert kutt) var omtrent 0,25 mm. Noen ganger under forskjæringen sprayet forfatteren WD-40 på kutteren og arbeidsstykket.

For å frese den andre langsiden, snudde forfatteren emnet opp ned (som vist i den andre figuren). Plasseringen av V-rillen i skruen og lengden på den korte hylla gjør at dette kan gjøres.

Trinn 4: Kvern enden av den korte hjørnehylla

Så fres forfatteren den korte delen av fremtidsklemmen, den delen som vil hvile på fresebordet. Denne operasjonen hjalp til med å rense støttedelen av hjørnet og derved sette arbeidshøyden for klemmen. Dette er kanskje den viktigste dimensjonen, men selv her er det rom for litt korreksjon.

Forfatteren klemte den “lange hylla på hjørnet” på arbeidsstykket i et skruestykke, og prøvde å klemme den rette delen av hjørnet, og ikke i nærheten av hjørnet, der tykkelsen endres oppover, slik at hjørnet blir forsterket. Han satte et hjørne i midten av skruen for å holde styrken balansert og for å unngå å vri den bevegelige delen av skruen.

Den ønskede lengden på den bærende delen av hjørnet (i henhold til figuren) er 21 mm.

Først justerte han den støttende delen av den korte flensen i hjørnet og fjernet den med en kutter, på samme måte som han rettet langsidene i trinn 3 (med unntak av bevegelsen til kutteren langs X-aksen i stedet for Y).

Så snart delen ble flat langs hele bunnen av understøttelsesdelen, målte forfatteren høyden på den korte hylla ved hjelp av en vernier tykkelse, og har tidligere tørket støtteflatene med en fille slik at flisene ikke endret avlesningene. Denne målingen viste hvor mye materiale som måtte fjernes. Forfatteren skjøt materiale med 0,25 mm seksjoner til han nådde omtrent 0,5 mm. Så målte han igjen og laget små seksjoner til han nådde en nøyaktighet på 0,125 mm. Forfatteren stoppet på disse indikatorene.

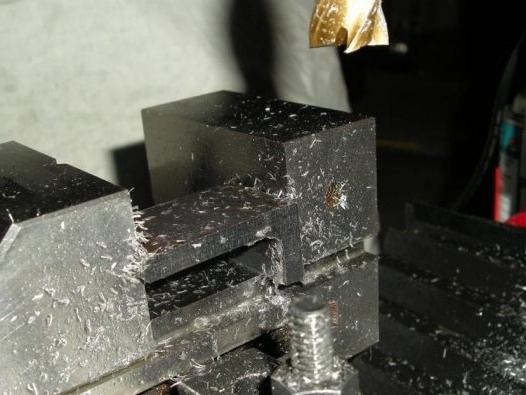

Trinn 5: Hjørnedelfresingen er ferdig

På dette bildet blir alle tre ansiktene på denne delen glattet og justert til ønsket størrelse.

Trinn 6: Sette opp og installere en del for å lage et spor

Forfatteren gjorde det.

Det er veldig bra når arbeidsstykket befinner seg i en skruestikk omtrent i midten, fordi det gir en jevn pressende, og ikke vridende, kraft på den bevegelige delen av skruen.

Forfatteren vil at kuttet i denne delen skal være midt i klemmen, så han målte den faktiske bredden på klemmen, bestemte kanten og satte spindelen i midten av X-aksen til klemmen.

Her er det nødvendig å fikse guiden til X-aksen, siden bevegelsen vil skje i Y- og Z-aksene.

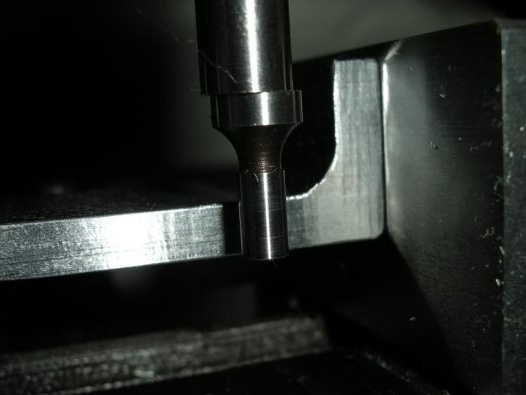

Trinn 7: Finne hakk

Berør “innsiden” av hjørnet og husk å kompensere for radiusen til verktøyet.

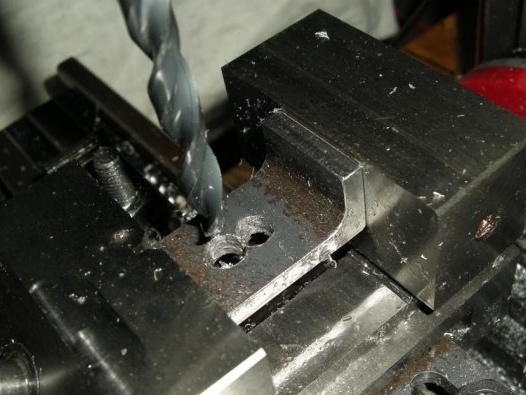

Trinn 8: Borehull

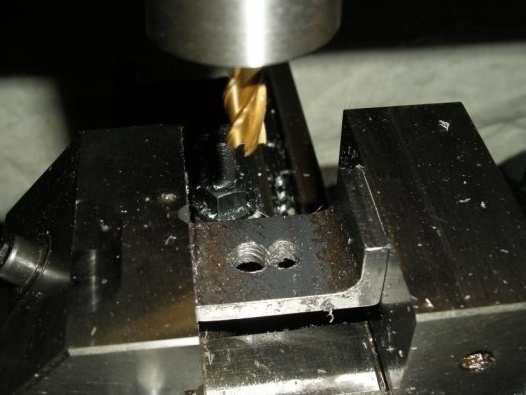

Bor er lettere å skjerpe enn kverner, så forfatteren boret hull for å velge det meste av metall for fremtidens rille. Han startet med et lite bor (ca. 6 mm) for det første hullet, og økte det deretter til 9 mm.

Da forfatteren var ferdig med boringen, var det i midten av klemmen tre hull med en diameter på 9 mm, hvis sider rett og slett berørte hverandre.

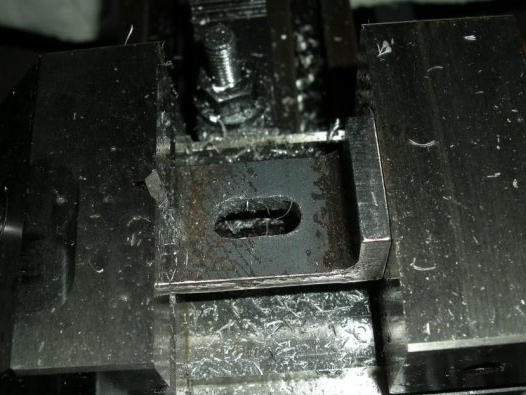

Trinn 9: Fullfør Groove Making

Deretter brukte forfatteren en kutter med en diameter på 9 mm. For å gjøre en serie hull til en virkelig rille. Ved å starte spindelen senket han kutteren (for skjæring i midten) ned i det eksisterende hullet i den ene enden av sporet, og flyttet den deretter til hullet i den andre enden. Han flyttet kutteren frem og tilbake i sporet, og gikk ned cirka 1.250 mm for hvert pass, til han gikk helt.

Deretter utvidet han sporet med omtrent 1 250 mm, og flyttet kutteren i en spiral, og kuttet hele veggen på sporet med en skjæredybde på omtrent 0,25 mm.Han klippet spiralen med klokken for å lage rutinemessig fresing.

(Merk: På fotografiene på dette trinnet viser forfatteren hjørnet der han prøvde å lage et kortere spor med to hull forhåndsboret. Det fungerer fint, selv om en lengre rille er å foretrekke.)

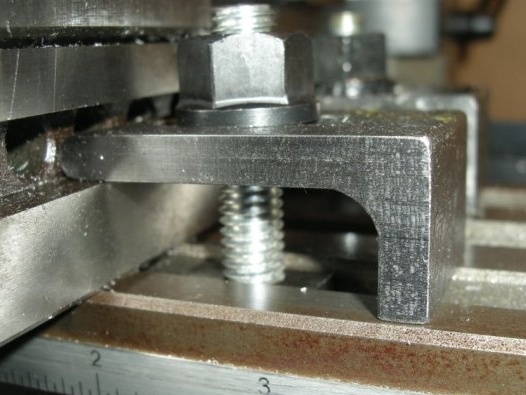

Trinn 10: Studforberedelse

Forfatteren kjøpte en pigg med en tråd på 9 mm.

Han klippet et stykke av ønsket lengde fra en hårnål med en baufil og renset kantene med en fil.

Trinn 11: klemmen er klar