Mange mestere bruker forskjellige typer håndfresere i arbeidet sitt, og de har ofte problemet med å forskyve den falske sålen i forhold til selve kutteren, dette fører til feil i skjære spor.

I denne artikkelen vil forfatteren av YouTube-kanalen "JSK-koubou" fortelle deg hvordan du enkelt kan løse dette problemet.

Nesten alle vil kunne bruke teknikkene som forfatteren vil bruke.

Materialer.

- Tynn arkplast

- Scotch tape

- To-komponent epoksyharpiks

- Plexiglassark

- Dobbeltsidig tape.

verktøy, brukt av forfatteren.

— Håndmølle

— Radiusmølle med trykklager

— skrutrekkerdrill

— klemmer

— Elektronisk tykkelse

- Merking av høvler

- Reer, Meisel

— Limpistol

- Kniv, linjal, skiftenøkkel, markør.

Produksjonsprosess.

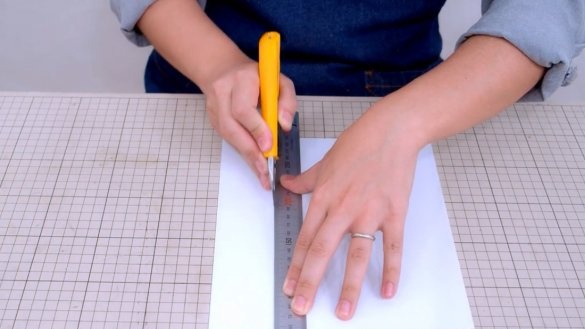

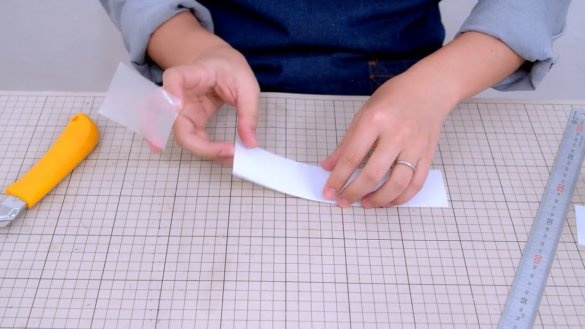

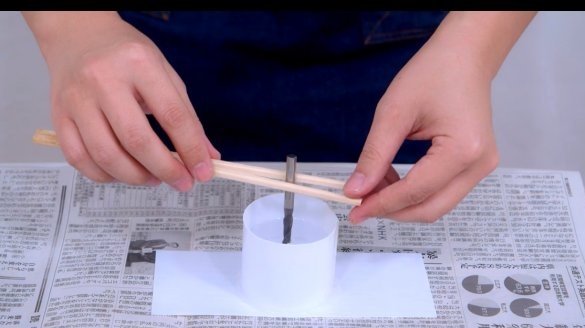

Det første trinnet er å lage en veldig enkel kalibreringsdyse i form av en kjegle. For å gjøre dette, må du lage en liten sylinder av tynn plast.

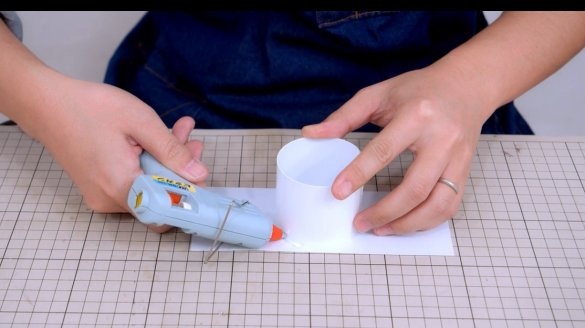

Denne sylinderen er festet til basen med varmt lim.

Deretter blandes komponentene i epoksyen og beholderen fylles.

Videre bør den gamle kvernen nedsenkes så nøyaktig som mulig i midten av tanken, og i en vertikal stilling.

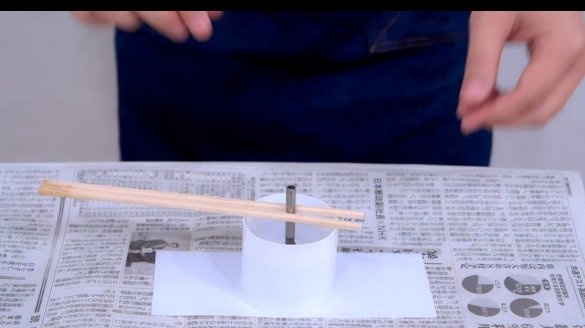

Her er et slikt arbeidsstykke oppnådd etter polymerisasjonen av harpiksen og fjerning av forskaling.

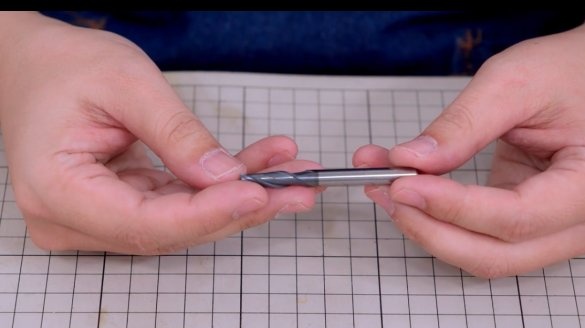

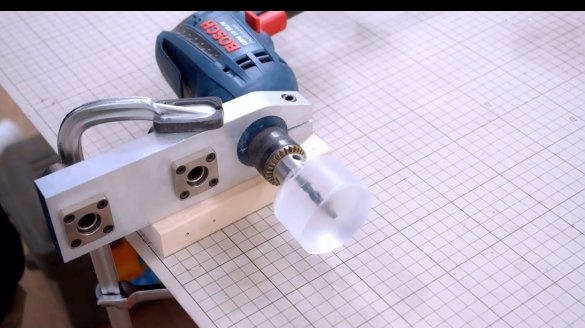

Skipsføreren har ikke en dreiebenk til rådighet, så han lager den fra en bore og fester den på en arbeidsbenk.

Billeten blir utsatt for grov behandling av en raiser, og på den indre siden dannes en kjegle av en maisel. I ingen tilfeller skal slik dreining utføres umiddelbart på fresekutteren! Den har for høye omdreininger, og arbeidsstykket etter støping er veldig dårlig balansert!

Etter grov prosessering og sentrering av en slik dyse, mer presist, er den slått på bruket allerede.

Så viser mesteren standardsituasjonen når du trenger å lage to spor i motsatt retning på arbeidsstykket.

Overlegget på sålen ble fortrengt, og det spiller rollen som en stopper. Derav forskyvningen av sporene med halve bredden.

Hvordan kalibrere sålen? Det er nødvendig å løsne klemmeskruene, fikse konusdysen, løfte sålen slik at den presses med kantene til kjeglen. Stram deretter skruene tilbake.

Så, den andre testen. Sålen er allerede kalibrert.

Resultatet er mye bedre, men det er ikke perfekt.

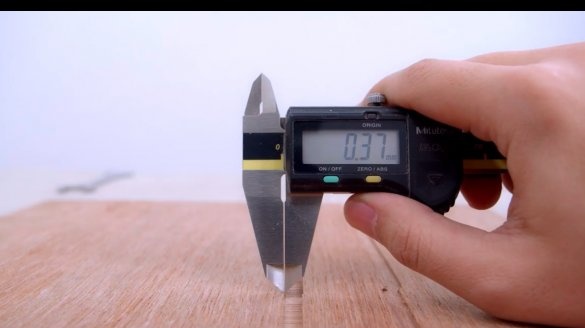

Dette bildet viser en forskyvning på 0,37 mm. Ja, dette er ikke så kritisk.

Imidlertid ønsker mesteren å finne ut hvor kom disse 0,37 mm fra? Men derfra har sålen selv sider med en liten forskjell i størrelse.

For perfeksjonister vil forfatteren vise hvordan du lager en ny såle fra pleksiglass selv. Han limer emnet på brettet ved hjelp av dobbeltsidig tape.

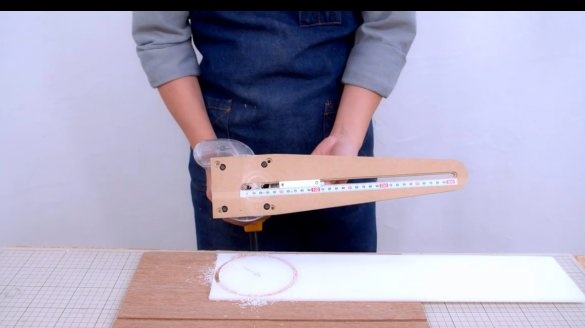

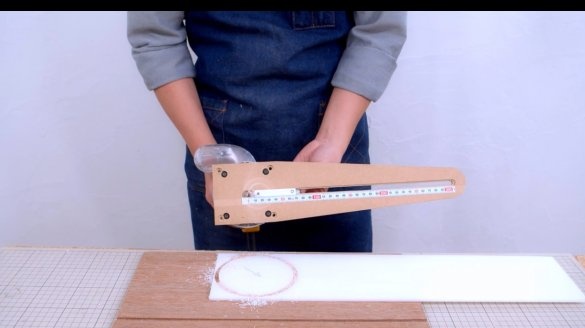

Ved hjelp av en markeringsmåler finner han sentrum og borer et tynt hull i det for nålen til kompassstyreren.

I tillegg skrus et kompass på freseskjæret, og en sirkel kuttes med en ytre diameter lik sålen.

Etter å ha skiftet linjalen, lager den et indre hull.

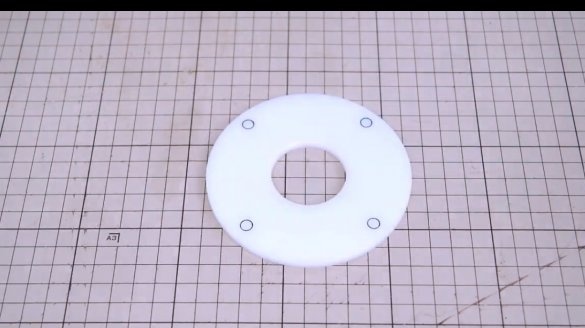

For å skrelle av arbeidsstykket, kan du bruke et løsemiddel, etter noen sekunder lar det deg skille det uten anstrengelse.

Og her er størrelsene på de forskjellige sidene av den nye delen. Avvik er minimal.

Kantene på det sentrale hullet er avrundet av en radiuskutter med et trykklager.

Merkingen av hull fra den originale sålen føres over.

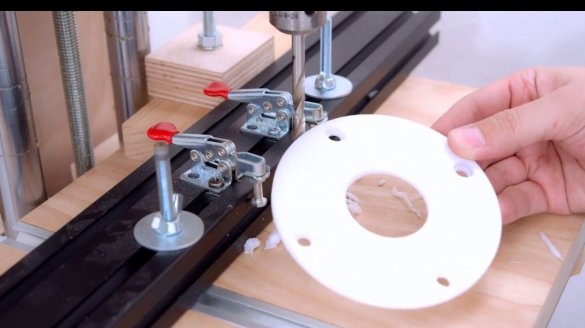

Og hullene i seg selv er senket og boret.

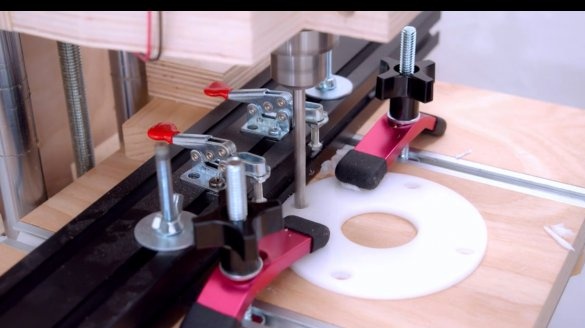

Nå utføres kalibreringsprosedyren for den nye sålen igjen.

Vel, den siste sjekken, og igjen to pasninger med stopp i sentrum.

Sammenføyningen av de to sporene er bare perfekt.

Jeg takker forfatteren for et enkelt, men veldig nyttig tips om å kalibrere sålen til en håndfabrikk!

Alt godt humør, lykke til og interessante ideer!

Forfattervideo finner du her.