En autoklav er en innretning som forskjellige kjemiske og fysiske prosesser foregår under påvirkning av temperatur og høyt trykk. Slike enheter brukes i forskjellige felt av industri og vitenskap. I matindustrien brukes autoklaver til produksjon av hermetisk kjøtt. Det var for dette formålet forfatteren bestemte seg for å lage en autoklav hjemmelaget.

Verktøy og materialer.

-Bolgarka

-Drel

- 12 tommers bilkjøring

- Stålklemmer 300 mm

-Termometr

-Manometr

-Boltkrok

-Trådede koblinger

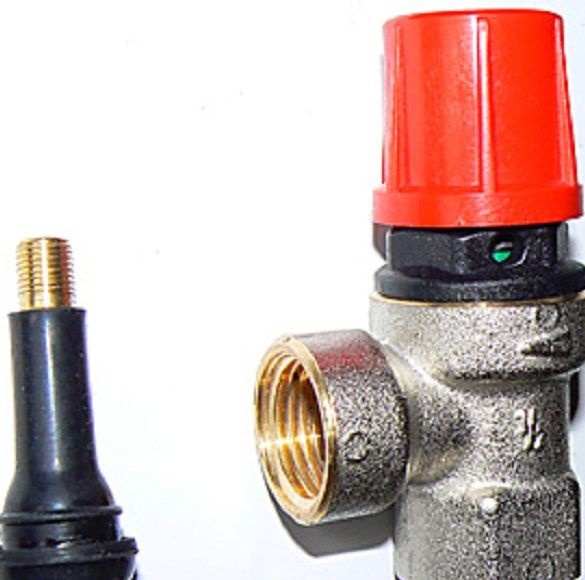

Sikkerhetsventil

-Kameraventil

Forfatteren av den hjemmelagde beskriver to alternativer. Under driften av den første hjemmelagde ble noen designfeil identifisert, så den ble ferdigstilt. Her vil vi vurdere den andre forbedrede versjonen av autoklaven. Siden autoklaven opererer under trykk opptil 3,5 bar, er det nødvendig å styrke kolben slik at den ikke sprenger.

Trinn 1. Styrke den sentrale delen.

For å styrke den sentrale delen, brukte forfatteren stålklemmer. Han installerte fem klemmer på lik avstand fra hverandre og dro dem av.

Trinn 2. Forsterkning av bunnen.

For å styrke bunnen av kolben, brukte forfatteren en 12-tommers felg fra Oka.

Først klippet han disken i henhold til merkene. Resultatet er tre deler. For en autoklav er det behov for to sider. Gjennom vil gå til den øvre delen av boksen, og med festeplanet til den nedre.

En sirkel med en diameter på 28,5 mm er kuttet ut av et 8 mm metallplate (i den første utførelsesformen, 5 mm, men ved et trykk på 3,5 bar begynte 5 mm-platen å bøye seg). Fjerner avfasningen fra sirkelen og setter den i den nedre bøylen. Han legger kolben på bøylen, legger på toppen av andre halvdel av disken. Avstanden mellom kolben og skivene er forseglet med en aluminiumsstrimmel, noe som gir strukturen ytterligere stivhet. Bor seks hull for M6-pinnen i den nedre og øvre delen av disken. Etter å ha installert en hårnål, strammes designen.

Trinn 3. Lage hetten.

I den første versjonen forlot forfatteren standarddekselet for å forsterke det med en trykkplate, men som praksis har vist, blir standardpakningen presset ut under påvirkning av trykk og temperatur.Deretter fjernet forfatteren det vanlige kolbeomslaget. For å lage en trykkplate fra et 8 mm metallplate, ble det skåret en sekskant med en diameter på 24 cm. Seks borehull 10 mm bores i hjørnene. I stedet for å legge, brukes et transportbånd med en tykkelse på 1 cm. En sirkel med en diameter på 21 cm er kuttet ut av det. I den første versjonen var det mulig å hekte boltene til standardtrinnene.

Ved den andre kolben ble de forskjøvet, så forfatteren brukte et ekstra feste. Etter å ha målt den samme avstanden mellom håndtakene, boret jeg 4 hull på hver side og installerte holderen. Du kan bruke festet til kabelen.

Trinn 4. Installasjon av instrumentering.

For å kontrollere temperatur og trykk ble et termometer og et manometer brukt. Siden temperaturen i autoklaven når 120 grader, ble det tatt et termometer med en skala opp til 160. Trykket når 3,5 bar. Forfatteren brukte et manometer med en skala på 6 bar. To hull ble boret på toppen av kolben. Diameteren er litt større enn den gjengede delen av enhetene. Deretter skrus mutteren opp til stoppet til den stopper, en paronittpakning plasseres. Termotetningsmasse påføres tråden og et fumtape vikles på toppen. Røret settes inn i hullet og en pakning og låsemutter plasseres fra innsiden.

Trinn 5. Automatisering.

For å øke trykket brukte forfatteren en rørfri bilventil. For å avlaste trykket ble det installert en sikkerhetsventil for varmesystemet. Ventilen fungerer ved et trykk på 3,5 bar og har evnen til å tvinge ut trykket.

I følge forfatteren har autoklaven hans flere fordeler fremfor industriell design. Enkelhet og lave produksjonsomkostninger, lett rustfri konstruksjon, vedlikeholdbarhet.

Mer detaljert, så vel som sikkerhetstiltak, fremgangsmåten for å arbeide på en autoklav og lage matoppskrifter, se kildestedet.