Forfatteren av dette hjemmelaget reiser ofte. Når han går fra et hus til et annet, blir han naturlig nok møtt med behovet for konstant montering og demontering av møbler. I tillegg til at det er ganske slitsomt, skader det også selve møblene. Ved hyppig demontering og montering går skruer, monteringsbraketter tapt, møblene i seg selv, etter flere, blir ubrukelige. Derfor, etter en tid, dukket ideen om å lage møbler med egne hender opp, noe som ville være mer praktisk å bruke under hyppige bevegelser.

Det ble besluttet å starte med det enkleste - med montering av en hylle som tingene enkelt kunne lagres på, men som ville være blottet for ulempene med butikkmøbler.

Den planlagte hyllen vil være enkel å montere og demontere, ta så lite plass som mulig i umontert form, og også et minimum av festemidler bør brukes i utformingen.

Materialer brukt:

-5 x 30 cm brett 360 cm lange

-tung olje 100%

-Mahognybeis

-Poliuretan

-børster med en børstebredde på 25 mm

Verktøy som kreves:

- Saging

- Hjørne og gradskive

-Drel

Formings- og fresemaskin

Beltesander

En detaljert beskrivelse av produksjon av hyller for flytting:

Trinn en: Design Shelf Design

Som hovedmateriale for å lage hylla, bestemte forfatteren å bruke furubrett 5x30x360 cm.

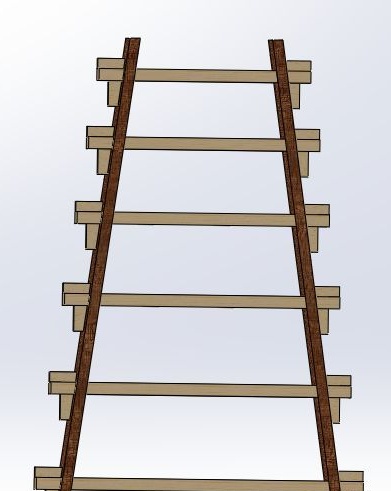

For dette prosjektet bestemte jeg meg for å bruke furutavler med en størrelse på 50,8 x305 mm. I programmet for modellering av CAD ble følgende opprettet modellen: den laveste hylla blir 120 cm lang; vertikale føringer er festet til den fra to sider i en vinkel på 8 grader. Dermed vil sokkelen ha en trapesformet form, på grunn av hvilken den vil ha økt stabilitet. Derfor vil den totale høyden på strukturen være omtrent 180 cm.

Det ble besluttet å bruke en piggforbindelse som en hyllemonteringsenhet. En slik tilkobling er veldig enkel å bruke, enkel å demontere og krever ikke ekstra verktøy, og ødelegger heller ikke møblets utseende. For å lage et skjøt fra tre, kuttes en torn ut, og det lages hull langs kantene på hyllene. En knagg installert i hullet fikser strukturen og gir strukturell stivhet.

Trinn to: Vertikale guider

Overføringen av dimensjonene fra modelleringsprogrammet til brettene gikk videre til fremstillingen av de vertikale støttene til fremtidig hylle.I guidene var det nødvendig å kutte åpninger for å feste hyllene, her hadde forfatteren en vanskelighetsgrad: siden guidene går i en vinkel på 8 grader, må hvert festehull også kuttes i denne vinkelen. For å utføre denne oppgaven ble det boret 11 mm hull i hver ende av sporet, hvoretter sporene ble skåret med en baufil. Ved hjelp av et hjørne og en gradskive ble den ønskede vinkelen på 8 grader fikset.

Trinn tre: Hyller

Deretter begynte forfatteren å produsere horisontale tavler som vil tjene som hyller. Det første trinnet var å kutte piggene for montering. Deretter ble det laget hull i hvert brett for å feste denne piggen. Deretter ble kantene på hyllene kuttet til størrelsen på hullene i føringsstøttene. Dermed ble det laget en piggforbindelse. Alt ble gjort i henhold til dimensjonene til CAD-modellen. For å forhindre ytterligere forveksling med installasjonen av hyller, ble de merket etter størrelse.

Trinn fire: Kontroller montert hylle

Da hoveddelene var klare, fortsatte forfatteren å sjekke kompatibiliteten til hullene som ble laget. For dette ble hyllestrukturen satt sammen. For å sette sammen hele hylla helt, måtte jeg innrette deler av hullene, samt kutte arbeidsstykkene. Når alt ble montert perfekt og enkelt montert og demontert, gikk forfatteren videre til det endelige arbeidet med å lage en hylle for flytting.

Trinn fem: sluttproduksjon

Ved bruk av sandpapir med korn 80, 120, samt en beltemaskin, ble alle detaljene på hyllen slipt. Tatt i betraktning at det ikke er nødvendig med sterkere sliping av et furuprodukt, fortsatte forfatteren å påføre lag med flekk og tungolje på de horisontale delene av sokkelen. For de vertikale føringsstøttene på sokkelen brukte forfatteren 2 lag med flekker og et lag polyuretan.

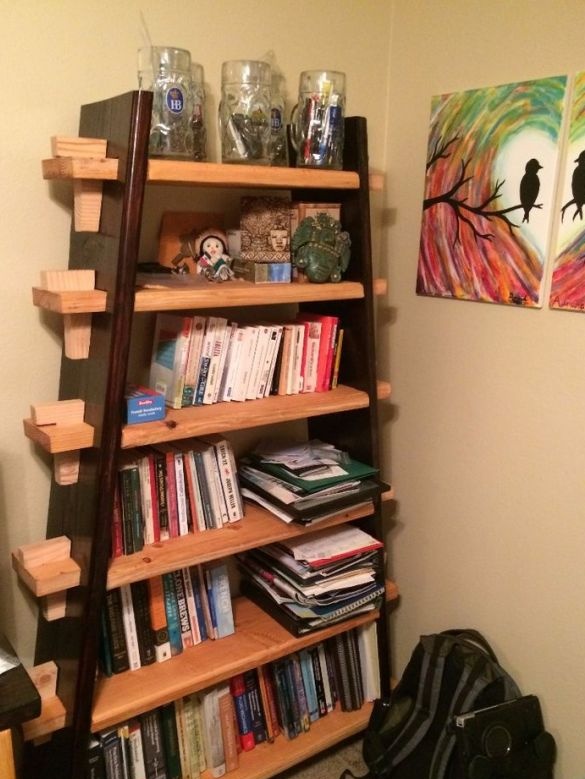

Som et resultat fikk vi her en slik hylle, hvis utforming vil gjøre det lettere å flytte.