Trenger tvunget til å se i søppelkassene. For en fremtidig vinsj fant jeg en lenge anskaffet girkasse og til og med på rett tid laget en trommel til kabelen for den. Brukes i reparasjon av en bilmotor. Det er sant at stasjonen brukte da en stikknøkkel. Nå trenger jeg en raskere løfting og senking av lasten, eller rettere sagt et verktøy for å slå en brønn under vann. For stasjonen bestemte jeg meg for å bruke en elektrisk motor fra vannpumpen gjennom en belte-stasjon.

For å lage en vinsj trengte jeg: stålhjørne med forskjellige størrelser hyller; metallplate 3 mm tykk .; vannrør; smergelpapir; sveiseelektroder; skjærehjul for metall; bolter og muttere: M6, M8; skive; våren; redusering; elektrisk motor og belte.

Brukt verktøyet: elektrisk drill; øret sveising inverter; verniercaliper; clutcher; en hammer; nøkler; borkroner; Cernau; metall hjørne; dyse for sliping.

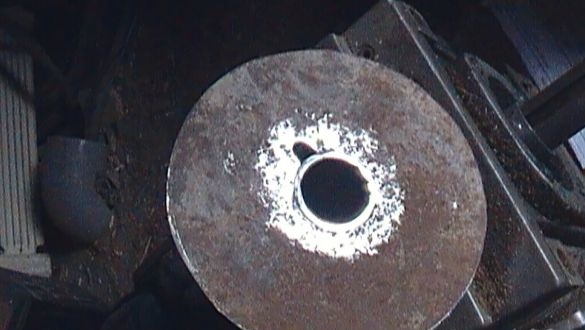

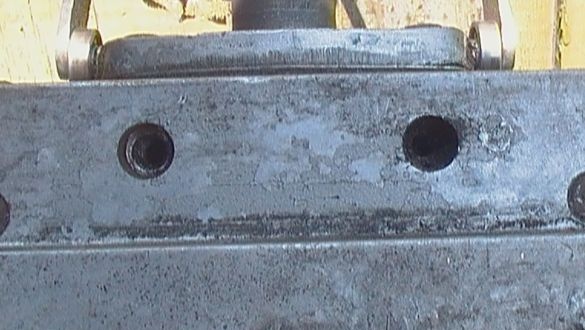

Begynte med å lage en ramme. For å gjøre dette, kutt av 2 hjørner med en hylle på 50 mm. 2 hjørner med en hylle på 30 mm ble sveiset til dem i rette vinkler. for montering av girkasse. Under servicepluggen for girkassen klippet jeg et “vindu” i hjørnet og installerte det på den mottatte plattformen og fikserte den ene siden med to sveisede hjørner. Fra den andre siden boret jeg 2 hull i hjørnet, klippet tråden og strammet boltene. Hullene ble boret under hensyntagen til minste avstand mellom bolten og sokkelen på girkassen. For å montere motoren og justere beltespenningen, kuttet jeg i et av hovedhjørnene 2 hull for M8-bolten. Jeg kuttet og sveiset et tre millimeter ark for å stive rammen og montere motoren, der jeg kuttet et hull. (I begynnelsen ønsket jeg å bruke en annen motor.) Sett motoren med en remskive og sett på et belte. For å lage en tromme, kuttet jeg et stykke rør трубы 40 mm. Uten å fjerne et stykke rør fra skaftet, renset jeg det med sandpapir. Siden røret normalt ikke passet på girakselen, var det nødvendig å slipe den indre overflaten. For å gjøre dette: fest boret på stativet; satte inn en lang drill og skrudde på drillen pakket en fille.Klipp av, ønsket bredde, sandpapir og legg det under kanten av fille fortsatte å vikle. Jeg slipte til røret fritt “satte seg” på akselen og når akselen roterte, “bitt” mellom delene ble ikke opprettet. For å forhindre at girhuset berører trommelen fra det ferdige røret (jeg laget det med en margin), kuttet jeg av en ring der jeg boret et hull og kuttet en M10 tråd. Fra en stang på 10 mm. kutt et stykke på 30 mm., klipp tråden og skru ringen på skaftet i en ring slik at stangen falt i finérsporet på skaftet. Fra tre millimeter ark med jern, kuttet jeg 2 sirkler. I den ene boret jeg, og la deretter inn et hull med en fil som var lik diameteren på røret. Siden røret fritt roterte på girkassen i den resulterende sirkelen, boret jeg og satte inn et spor for en 10 mm stang. Etter å ha ryddet en sirkel av rust "plantet" ham på røret. Jeg satte inn stangen og skålde den ved sveising. I den andre sirkelen boret jeg et 9 mm hull i midten, slik at ikke den minste slå bolten skrudd inn i girkassen ikke ville forstyrre rotasjonen av trommelen. Sett fremtidig trommel på aksen og ved hjelp av en bolt presset den andre sirkelen til røret, skoldet med elektrisk sveising. Måling av størrelse til innsiden av nøkkelen kutt stangen på trommelen til ønsket størrelse. Deretter begynte jeg å produsere anlegg (gafler) for å oppveie trommelen langs girkassen. For å gjøre dette, kuttet jeg et hjørne med en hylle på 25 mm. og 5 mm tykk. langs toppen. Jeg kuttet deler av emnene, boret hull og kuttet M6-tråden. Avrundet endene av arbeidsstykkene. For ytterligere montering trengte jeg lagre, bolter og skiver. Siden den indre størrelsen på lagrene var 7 mm. Jeg tok boltene med en hatt i patai for å innrette lagrene. Han monterte strukturen og satte skivene mellom lageret og arbeidsstykket for fri rotasjon av lagerets ytre løp. Jeg kuttet den overskytende delen av boltene. Neste gang laget jeg bøyene av emnene med en, og på den annen side. Jeg prøvde på installasjonsstedet og sveiset begge delene. På den ene siden, i den resulterende gaffelen, kuttet jeg ut fordypninger under aksen som gaffelen skal holdes på girkassen på og etter sveising kuttes av overskuddet. For å montere aksen kuttet jeg 2 hjørner med en hylle på 35 mm. laget en markering for pluggens akse, boret hull. Han skrudd av standardboltene og installerte en gaffel med et feste. For å eliminere aksial bevegelse av pluggens akse, boret jeg hull og satte skivene i stikknålen på begge sider. For å sette trommelen i gir måtte jeg “knuse” hodet. Til slutt kom han på denne tingen: En gjenget stift M8 er skrudd inn i girkasseaksen, muttere skrus fast på tappen. Mellom skivene åpnes en fjær for trening. 2 muttere er skrudd inne i fjæren for å begrense forlengelsen av trommelen. Etter det tok han av trommelen og boret et 4 mm hull. for kabelen. Førte kabelen inne i trommelen og sett den i M6-mutteren og klinket henne. Trekkte ut en kabel

plassere enden av kabelen slik at den ikke forstyrrer. Jeg vred kabelen på trommelen. For at kabelen ikke skulle vikle av, festes midlertidig med et skruestykke. På slutten bandt jeg en løkke og ristet elektrisk tape for sikkerhets skyld. Som et resultat av utført arbeid, viste det seg et slikt aggregat. Neste trinn vil være belastningstester. Løfter han rundt 150 kg. Jeg vil bruke denne motoren.