Belteslynger er en veldig praktisk maskin på verkstedet. Ved å bruke den kan du slipe, lage forskjellige interessante og nyttige ting. En slik maskin vil være veldig bra i fremstilling av kniver, det er praktisk for den å fjerne fasetter, danne et håndtak og så videre.

Slike biler koster ganske dyre, og billige alternativer har ganske begrenset kraft. Så det er fornuftig å montere en slik maskin selv ved å velge den motoreffekten du trenger. Valg av materialer for en slik maskin er ganske bredt, du kan enten kjøpe ferdige komponenter, eller gjøre dem selv, for eksempel, gjør det selv.

Når det gjelder motoren til en slik maskin, skulle den forbruke en strøm på minst 6A, i prinsippet var det en slik motor som forfatteren brukte. For en kraftigere maskin, som kan utføres hurtigere, kan du bruke en motor opp til 12A.

Materialer og verktøy brukt av forfatteren:

Materiell liste:

- elektrisk motor;

- forskjellige bolter, skiver og muttere;

- lagre;

- akse;

- remskiver;

- hjørne;

- slipebelte;

- forskjellige stålplater og annet metall.

Verktøyliste:

- ;

- ;

- skiftenøkler, skrutrekkere osv .;

- dreiebenk, etc.

Prosessen med å produsere en beltesliper:

Første trinn. Forberedelse av motor

Som kraftenhet brukte forfatteren en 6A-motor. Denne motoren er ganske svak, men den er flott for enkel sliping. Forfatteren hadde ikke en annen, og denne ble valgt som et eksperiment. Motorkilden var en gammel kappemaskin. Som et resultat var saken for maskinen nesten klar, de nødvendige knappene for brettet er plassert her, motoren er godt fikset, og så videre.

For det første fjerner forfatteren alt overflødig fra klippemaskinen for fliser, bare kroppen med motoren skal være igjen. Neste er installasjonen av den første drivremskiven og aksen, som vil overføre bevegelse til alle de andre. Ved å velge dimensjonene på remskiven montert på motoren og på drivakselen, kan du oppnå ønsket hastighet for slipebåndet.

Hele strukturen er satt sammen på stålhjørner, vi borer hull og monterer alt på bolter med muttere.

For å ikke miste kreften, bruk beltet så tynt og kort som mulig.

Trinn to Slik fungerer det

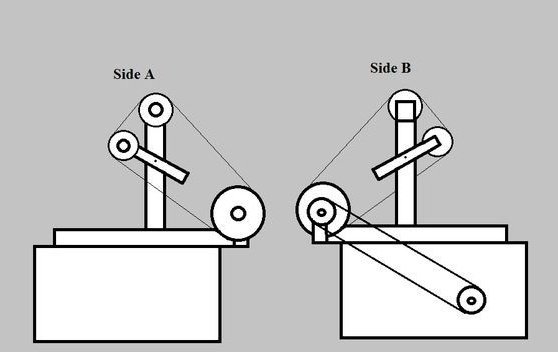

I diagrammet kan du se hvordan slipebåndet kler seg.Den drives av en remskive, som er montert på huset.

Forfatteren brukte en belte-drivverk som en overføring av bevegelse fra motor til drivremskive. Og dette er ingen tilfeldighet, for når du sliper, er det alltid en risiko for at maskinen kommer fast. Hvis det er et belte, begynner motoren ganske enkelt å skli. Og hvis du bruker en kjede eller gir, så brenner enten motoren ut, eller det bryter hele strukturen hvis motoren er kraftig nok. Du kan imidlertid bruke en automatisk maskin som vil slå av motoren under tung belastning.

Trinn tre Hva er rammen laget av?

Forfatteren lager en ramme fra et hjørne med hull, som et resultat, hele saken går som designer. Det er ikke behov for sveising, siden alt er samlet på bolter med muttere og skiver. Å kutte et hjørne er heller ikke vanskelig her, du trenger en kvern. Imidlertid kan de fleste skjøter sveises, men dette er ikke nødvendig. Sørg mest for at konstruksjonen er sterk. Når sliping på aksen har betydelig belastning.

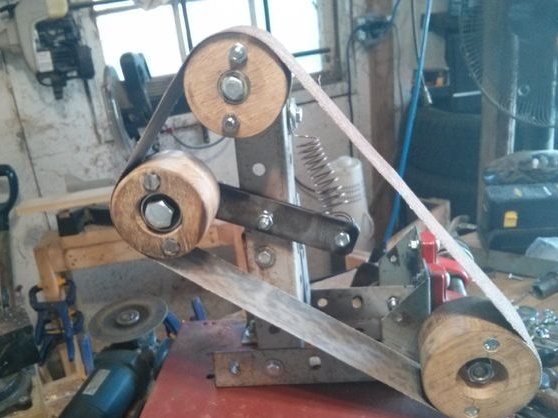

Trinn fire Drivhjul

Drivhjulet er nesten den viktigste delen i denne maskinen. Den overfører bevegelsen fra motoren til slipebåndet. Forfatteren bestemte seg for å lage et hjul av tre, da det er billig eller til og med gratis hvis du har en dreiebenk. Vi velger ønsket diameter og borer et hull for installasjon på akselen. Hjulet må festes pålitelig, optimalt, slik at akselen er gjenget, slik at hjulet kan skrus fast med en mutter.

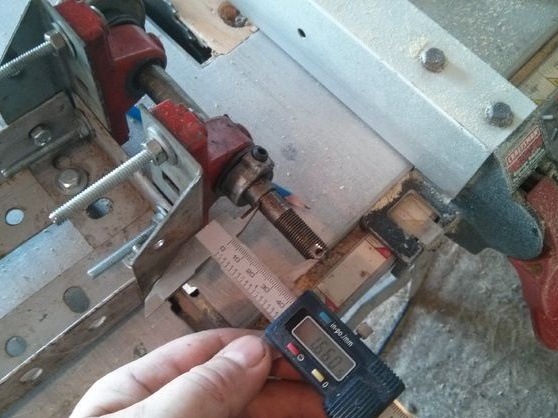

Når det gjelder drivakselen, er det ekstremt viktig å bruke lagre til den. Foringer er også egnet, men de må smøres kontinuerlig og forhindre overoppheting, noe som lett kan ødelegge et trehjul.

Når det gjelder trinsene, er de nødvendigvis festet med en nøkkel, som forhindrer at de sklir på skaftet.

Trinn fem Produksjon av drevne hjul

Drevne hjul med mindre diameter, de er også laget av tre ved å bruke en dreiebenk. For å få ønsket hjulbredde limer forfatteren bare materialet. Deretter snur vi hjulene på en dreiebenk og borer et hull for akselen i midten. I tillegg, i hvert hjul, må du skvise setet for lagre, som hjulene vil rotere på.

Trinn seks Lagring av spenning

Strekkarmen er en ekstremt viktig ting i en belteflekker, da sandbeltet strekker seg over tid og krever periodisk spenning. For å lage en slik arm trenger du et stykke tykt stålplate. Vi rengjør den grundig fra rust og borer hull på de rette stedene.

Syvende trinn. Sett hjulene

Hjul kan installeres. Her trenger du bolter med muttere og gjennomføringer som ikke lar deg trykke hjulet til rammen. For å opprettholde den nødvendige avstanden mellom rammen og hjulet, plasser ekstra muttere mellom dem. Juster hjulene slik at de går ett nivå i forhold til hverandre. Det er også viktig for deg å sørge for at hjulene forskyves strengt horisontalt og ikke skjevt.

Trinn åtte. strammer

For å stramme beltet automatisk når det strekker seg, må du installere en spesiell fjær. Denne våren er plassert på strekkfeste. Hvor nøyaktig det ligger, se på bildet. Som et resultat vil beltet ditt alltid være under ønsket spenning. Vi velger fjærstivhet eksperimentelt, det er nødvendig å sikre at drivhjulet ikke sklir under belastning.

Trinn ni. Vi installerer slipebåndet og sjekker systemet

Etter montering av beltet kan maskinen endelig startes. På samme tid må du sørge for at alle hjul roterer jevnt, det er ingen juling noe sted, ellers vil beltet raskt svikte. Forsøk å slipe noe, ved lasting skal ikke drivhjulet gli. Hvis dette skjer, er våren for svak.Men ikke gjør det for sterkt, da dette er et tap av kraft og rask slitasje av alle komponenter, inkludert slipebåndet.

Det er alt, kvernen er klar. Lykke til