En bordsbrenner er det viktigste glassblåsereverktøyet, uansett om det er glassinstrumentfremstilling eller produksjon av morsomme figurer og dekorer. Brenneren danner en flamme, praktisk for å myke opp glasset og påfølgende operasjoner med det. I dette tilfellet blir det nødvendig å oppnå forskjellige temperaturer og former for lommelykten.

Ved en tilfeldighet fikk jeg en liten glassblåsende lommelykt, og dannet en ganske tynn uregulert nål med flamme. Selv når du jobber med bensindamp (flammetemperaturen er høyere enn for en gass-luftflamme), var ikke brennerkraften nok til å fungere med uansett store arbeidsstykker. For en viss økning i varmefluxen ble to brennere kompilert - en bærbar gass ble tilsatt, i motsatt retning, eller sånn.

Det viste seg en fluffy flamme, med en høy temperatur nål i midten. Ting gikk morsommere, det ble mulig å blåse opp et 10mm rør. Det neste logiske trinnet var produksjonen av en kraftigere brenner som brenner bensindamp.

Det vil være en prototype av brenneren laget av improviserte materialer - dette er hovedsakelig rørleggerkomponenter. Delene ble maskinert uten metallbenk. Brenneren kjører på bensindamp og er basert på glassblåseren Yuri Nikolayevich Bondarenko [1], en glassblåserstronom som produserer gassutladningsanordninger. Løsningene til noen enheter ble lånt fra designen, ellers vil brenneren gjenta designen som er kjent for juvelerere og tannleger.

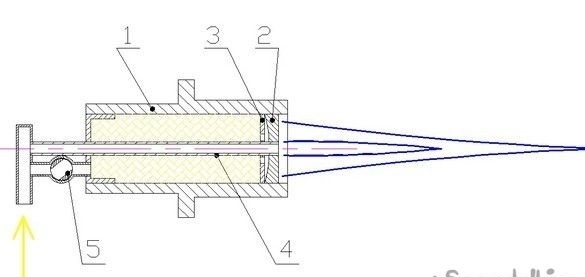

Sokkelen er et hul sylindrisk legeme 1, koaksialt som dysen 4 passerer gjennom. Korkkranen 5 lar deg justere formen på fakkelen - når du åpner den, kommer en del av den brennbare blandingen inn i kroppen i tillegg til dysen og blir formet til fakkelen med rutenett 2. Åpning 3, kombinert med formen på gitteret 2 og det resulterende linseformede hulrommet, konsentrerer strømmen av den brennbare blandingen hovedsakelig langs brennens akse. Disse delene er lånt fra mentorbrenneren [1]. På dyserøret er det flere hull som forsyner litt gass til gitteret (ikke vist på skissen) og med en helt lukket tappekran 5, for å danne en liten bærende lommelykt.Den lar ikke hovedbrenneren bryte - "nålen" med høye gasstrømningshastigheter. Disse hullene velges når du setter opp brenneren.

Verktøy, utstyr.

En myk gasslodder trenger en liten gassbrenner. Sett med benkeverktøy. Elektrisk sliper. En tre dreiebenk og en boremaskin ble brukt. Vise.

Materialer.

I tillegg til jernstykkene, trengtes et kobberrør med en diameter på 6 mm. Tinn-kobber loddetinn nr. 3, flyt til det. Korkkran fra en samovar.

Emnet for brennerkroppen var et fabrikkbronseparti fra en rørleggerbutikk med en indre diameter på 30 mm. Der ble det også kjøpt inn flere forskjellige deler der noen også senere ble brukt som emner for brennerelementer.

En av armaturene brukes som hus uten endringer. Beslaget ble ikke skrudd på utsiden - den store veggtykkelsen og tidevannet gir kroppen ytterligere varmeavledning.

Størrelsen på rørleggerpluggene ble valgt slik at ved minimal dreining av tråden passet den resulterende delen inn i den indre kanalen til beslaget. Jeg sliper tre på en dreiebenk, for dette snudde jeg en enkel snap som jeg plantet et arbeidsstykke på.

Landingstetthet tillot mer, ingen måte å fikse delen. Sterkt innkommende hjørner av en nøkkelferdig sekskant, er tidligere malt på en kvern. Omsetninger - ca 1000 o / min, først grov sving med en liten "kvern" - delen roterer, kverna fungerer. Etter endt fil og den midtre huden festet på en trekloss. Endefikseringen av arbeidsstykket gjorde det mulig å prøve og enkelt prøve det til “arbeidsstedet” - den resulterende delen kommer tett inn i huset med liten anstrengelse.

Vi fortsetter til den komplekse og avgjørende detalj - rutenettet. For det første noen få teoretiske betraktninger.

Nettet, i tillegg til å distribuere den brennbare gassblandingen, er også ansvarlig for sikkerheten - de vil ikke la flammen trenge inn og unngå en "bakstreik". Dette er sant som drivstoffblandingen vår er tilberedt i ballong "pære" og ikke som vanlig - på stedet for brenneren. I denne typen brennere for fullverdig arbeid med glass, inkludert ildfast glass, som Pyrex, er tilsetning av eksplosiv gass fra elektrolysatoren nødvendig.

Flammen, som passerer inne, gjennom rutenettet, avkjøles så mye at den slukker. Det er et konsept - det ultimate hullet. Dette er den maksimale diameteren på de "dype" hullene som er i stand til å utføre en flammehindrerfunksjon, og den er forskjellig for forskjellige gasser. For eksempel for bensindamp i luften, hvis flammeutbredelseshastighet er liten, begrensningshullet er ~ 0,9 ... 1 mm, men så snart oksygen eller eksplosiv gass trenger inn i systemet, noe som øker flammeutbredelseshastigheten betydelig, må hullene i det beskyttende "nettet" gjøres vesentlig mindre. Den maksimale diameteren til hullene, for eksempel for ren eksplosiv gass, ~ 0,3 mm, noe som representerer en viss vanskelighetsgrad ved fremstilling og drift.

Som et slags kompromiss foreslår Yuri Nikolayevich å bruke hull i 0,8 mm gitteret, mens det nødvendige sikkerhetstiltaket i verkstedet vil være en ganske robust utforming av “pæren” og “spylingen” av elektrolysatoren [1], slik at de kan overleve en mulig eksplosjon uten skade. Bensinforgaseren er laget av en propansylinder, og vasker elektrolysatoren fra karbondioksid-brannslukningsapparater. Under normal drift av utstyret oppstår ingen hopp. I tilfelle brudd på normale driftsforhold, oppstår en klaff som ikke fører til en ulykke.

"Lengden" av nettinghullene gir tykkelsen. Gitt den linseformede formen, skal tykkelsen på nettet være 3 ... 4 mm i den tynne delen og 6 ... 7 mm i kantene. Det var ingen ferdig plate med slik tykkelse, jeg måtte se etter en giver. Det viste seg å være en ganske massiv, utdatert kran på badet. Et relativt jevnt stykke av veggen ble kuttet fra den, hvorfra det var mulig å skjære et emne for gitteret.

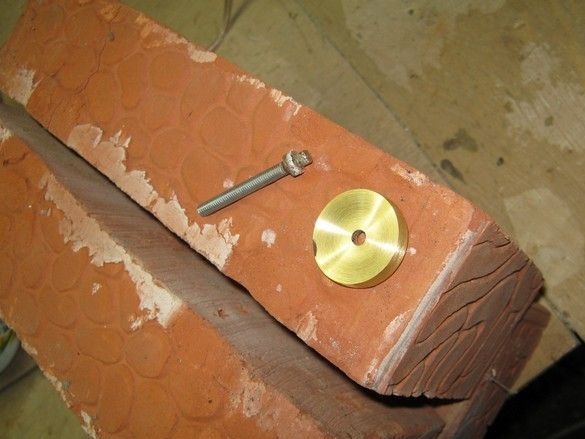

Arbeidsstykket ble etter grov sving montert (loddet) på M5-skruen, som arbeidsstykket kunne festes i en tre-kjeve chuck for å justere størrelsen og formen.

Boremaskin, for enkel betjening, ble lagt på siden. Den konkave overflaten i arbeidsstykket ble maskinert grovt - med en liten "kvern", en "rest" av disken (mindre radius), og deretter ført med en slipende sand. Skruen er loddet, så det utstående hodet ble slipt sammen med arbeidsstykket. Etter ble arbeidsstykkets ytre diameter brakt til ønsket. Etter å ha snudd smeltet jeg skaftet fra arbeidsstykket - resten av M5-skruen. Det gjenværende hullet ble boret til ønsket 6 mm.

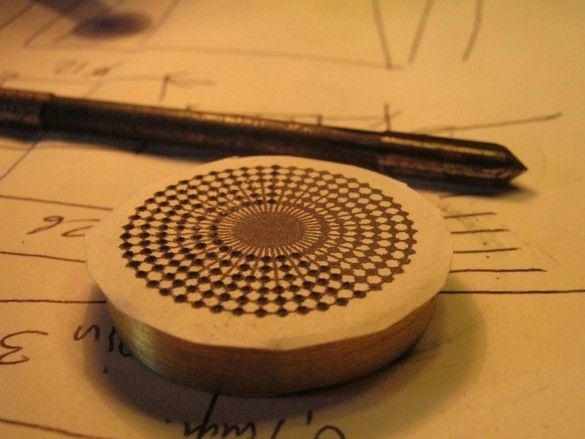

Det neste ansvarlige og ganske kjedelige stadiet er å vippe sentrene for fremtidige hull og bore dem. Med riktig antall hull og deres diameter, er oppgaven ikke lett. Amatørradioopplevelsen hjalp sterkt - å stanse og bore et stort antall hull på arbeidsstykkene til trykte kretskort, før oppfinnelsen av blyfrie (SMD) komponenter, var vanlig praksis.

Hullens diameter har allerede blitt diskutert, det skal sies om deres antall - deres totale areal skal være minst 20% av nettområdet.

Det er praktisk å tegne hull i AutoCAD, blant annet lar dette programmet deg skrive ut en skisse nøyaktig i en 1: 1-skala. Etter utskrift ble den resulterende malen limt på en flat overflate av gitteret med limblyant, med fokus på det sentrale hullet, det er praktisk å gjøre dette i lyset.

For skruing brukte jeg en spesiell miniatyrkjerne. Du bør ta vare på et godt sterkt lys, et spesielt visir med forstørrelsesglass er praktisk for dette arbeidet. Arbeidet går ikke raskt, og det er viktig å organisere et komfortabelt sted - noe fritt underlag, "operatøren" i sittende stilling. Jeg anbefaler å utføre slike operasjoner i mer enn en tilnærming. Etter stansing skreller malen av, restene vaskes av med varmt vann.

For boring av denne typen - tykt metall, tynne bor, nødvendig nøyaktighet, er en rekke håndholdte enheter helt ikke anvendelige. Du bør bruke noe mer stasjonært. I dette tilfellet ble en miniatyr chuck brukt til å klemme boret mitt 0,8 mm; chuck shank ble klemt fast i en stor tre-kjeve chuck på en benkbor. Denne kombinasjonen tillot oss å trygt bore med en tynn bore; jeg brøt bare en, og selv da helt på slutten.

Jeg viste meg å være billige driller kjøpt i en radiobutikk, og de var av dårlig kvalitet, en slags forenkling fra ideen om en drill. Sporene for flisutladning på dem var veldig grunne. Det er mistanke om at de er laget spesielt for boring av foliefiberglass, og det er bedre å bruke vanlige "maskinbyggende" bor.

Yuri Nikolayevich sier at det er tilfeller av bor som fastlåter under dyp boring, så du bør kjøpe dem med en margin og deretter velge ikke kiler. Det er en antagelse at dette skyldes avsmalningen deres. Boring er noe enklere når du smører boret med olje eller alkohol, men det må stadig tilsettes alkohol.

Riktig skjerping av en slik miniatyrbor er en vanskelig oppgave, og i mangel av dyktighet er det bedre å bruke nye bor, ellers er et betydelig "trekk" uunngåelig når du borer. Imidlertid, med nøye boring i maskinen, kan alle nødvendige hull bores med ett bor fra en skjerping.

Etter boring, bør alle resulterende små griser slipes. Dette gjøres best på en roterende del. For å installere rutenettet i en tre dreiebenk, ble det enkleste utstyret maskinert. Nettverket passer tett inn i utsparingen.

Ved fremstillingen av prototypebrenneren skulle den virke bare på bensindamp, så noen av hullene ble gjort større - 1mm.

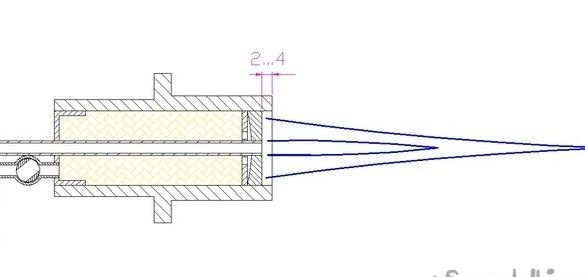

Rutenettet er innfelt i kroppen med 2 ... 4mm. Yuri Nikolaevich, anbefaler at denne størrelsen velges nøye - hvis det er et overskudd, vil brennerkroppen varme seg veldig opp, hvis den ikke er tilstrekkelig, er faklen i noen modus utsatt for sammenbrudd.

I mitt "lave temperatur" tilfelle - når jeg bare mater bensindamp, uten eksplosiv gass og med en veldig massiv sak, satte jeg maks dybde uten å stille inn. Etter det ville det vært fint å lodde nettet. Dette bør gjøres med "hardt" lodd. Kobber-fosfor er egnet, men i dette tilfellet er sølvlodd som PSR-45 bedre, det brenner mindre. Jeg kunne ikke lodde nettet helt inn i den enorme saken min, jeg kunne ikke lodde den med loddetinn - det var ikke nok temperatur, selv når jeg varmet det med en reflektor, en stor blåseapparat. Rutenettet kom imidlertid inn i kroppen med god passform, så jeg lot det være som det er.

Dyse - en komplett forenkling. Laget av kobberrør med en indre diameter på 4mm. Bruk bare som prøvealternativ. Jeg vil sitere fra [1] - “Dysen skal gi en smal laminær strøm av den brennbare blandingen og en skarp lommelykt i det minste med lav flamme. Laminariteten kan sikres med en hulldiameter på opptil 2,5 mm, en lengde på mer enn 35 mm, en polert indre overflate og en rolig strømning ved innløpet. Den laminære flammen gir mindre støy og lar deg redusere varmesonen, så du bør prøve å få en laminær fakkel. (Profesjonelle glassblåsere kan ha forskjellige meninger om dette emnet). Dyseåpningen er best gjort konisk - dette vil gi mindre motstand mot flyt. Endedelen med en lengde på omtrent ti millimeter skal gjøres sylindrisk. "

Før bøyingen ble dyserøret glødd og fylt med tørr sand. Det indre hulrommet i brenneren ble løst fylt uten spesiell fanatisme med et kobbermudder - dette er en ekstra beskyttelse mot "gjennombrudd" av flammen og beroliger gassstrømmen. Polstringen holder også membranen presset fra innsiden til gitteret.

All lodding "bak" er laget av tinn-kobber loddetinn, med et smeltepunkt på omtrent 200 ° C. Brennerkroppen varmes betydelig opp, haledelen er ikke høyere enn 60 ° C - du kan enkelt ta tak i den for hånd, og selv etter langvarig bruk raser ikke enheten sammen.

Membranen i seg selv er laget av en flat 3mm messingplate. For en mer uttalt effekt, bør "linsen" lages bikonveks, hvis mellomgulvet også skal være konkave. For å gjøre dette, kan det bøyes ved hjelp av Punzel og Anki, eller slip fra et tykkere arbeidsstykke som ligner et rutenett.

Etter prøvenennelse så det ut til at fakkelet var kort, som en sannsynlig årsak, så tynne deler av rør som forsynte gass til foringsrøret. Brenneren er modernisert - korktappskanaler blir boret til en diameter på 7 mm, det vanlige forsyningsrøret er byttet ut.

Det ble litt bedre. Samtidig satte jeg opp en støttende lommelykt. Yuri Nikolayevich råder til å arkivere en trekantet fil med spor, en slags stjerne på fem til syv stråler, i hullet i nettet som den sentrale dysen passerer gjennom, slik at det blir en forbedret blandingstrøm rundt dysen. Det vil øke stabiliteten til "nålen" og redusere stallen i turbulent modus.

Mengden brennbar blanding for bæreflammen settes av hullene på dysen inne i huset. Antall og størrelse kan tilpasses.

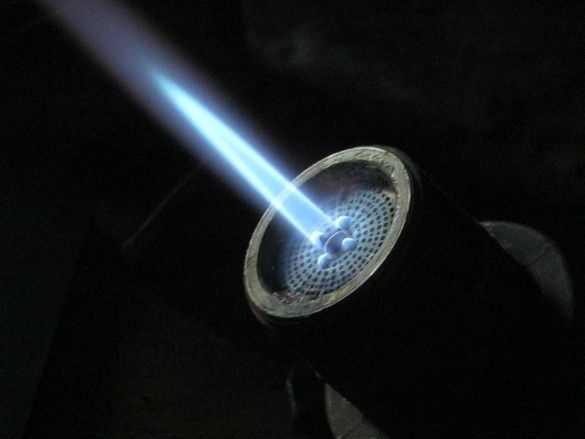

Noen få bilder av fakkelen hittil oppnådd med forskjellige posisjoner i kranen på brenneren - så å si, "nål", "myk" flamme og noe derimellom.

Det ble ikke laget et "ben" for den eksperimentelle brenneren; under operasjonen klemte den saken inn i en liten borddug.

Den resulterende fakkel er mye større enn den første lille brenneren, selv med tilsetning av en gasssøster. Glass varmes opp mye raskere og et større område, "flyter", det var mulig å blåse opp et 18mm rør fra smeltbart "neon" glass. Det viser seg operasjoner som ikke lyktes tidligere - å vri kantene, stikke hull i et tykt lag med glass med en volframnål.Samtidig merkes behovet for å øke temperaturen på fakkelen ytterligere. Det er ikke mange alternativer - tilsetning av oksygen eller eksplosiv gass.

Arbeid med feilene. Måter å forbedre seg på.

Likevel bør denne typen arbeid utføres ved hjelp av en metall dreiebenk, deler og hele strukturen vil være mer nøyaktig og nøyaktig, noe som gjør dem mindre smertefulle. Diameteren på foringsrøret og dysen er tydeligvis for stor, det ser ut til at det er det som ikke tillater å få en lengre lommelykt av myk flamme - gasshastigheten når den faller ned i et bredt foringsrør (dyse) synker betydelig. Det er verdt å nærme seg størrelsen på brenneren i [1]. Det ville være fint å lage en dyse, et karosseri, et nett og en membran fra et messingemne, og ikke fra noe - designen kan gjøres mer praktisk i montering og justering. Det ville være fint å lage en dyse i henhold til charteret - et meislet, konisk polert hull (se over, eller [1]). Om oksygen eller "klapperslange", allerede sagt.

Litteratur.

1. Bondarenko Yu.N. Laboratorieteknologi. Produksjon av lyskilder fra gassutladning

til laboratorieformål og mye mer.