Til tross for generell forakt for "korpset" av møbler med sin firkantede utforming, er fremstilling av paneler en veldig vanlig oppgave i snekkeriet. Faktisk er trær med en slik tykkelse at de kan klippes ut av for eksempel en benkeplate ikke så vanlige, og det er ikke nok for dem alle. Dessuten - brede tavler, ofte, er hakket spesielt i små deler og limt på nytt. Dette reduserer sannsynligheten for at de blir fordrepet og sprekker i den påfølgende møbelhypostasen.

Selve limingsprosessen inneholder en rekke viktige punkter - tykkelsen, orienteringen av lagene, tykkelsen på limet, som vi senere, akkurat nå, snakker om en mekanisme for praktisk komprimering av ferdig forberedte treemner. Dette er en spesialisert klemme. For å lime ett skjold brukes minst to klemmer.

Det skal sies her at det er en metode for å feste arbeidsstykker med slike "nellik", som gjør det mulig å øke bindingsområdet og følgelig dens styrke. Praksis viser imidlertid at siden påføringen av "samovar" tømmerlim fra tørre fliser, har den kjemiske industrien tråkket langt frem, og nå er all liming av jevne ender sterkere enn hovedtreet. I alle fall deres bartrær, hvorav skjold vanligvis limes. Derfor er høvling ganske nok.

Så, alternativene er.

Analyse av eksisterende analoger.

Avgjørelsen "på pannen." Det er mer praktisk enn å lime direkte på arbeidsbenken, men ikke så mye. Det eneste plusset er enkelheten i designen. Sokkelen må imidlertid være veldig stiv, spesielt når, hvor stor lengden er.

Ved liming er det behov for ekstra enkle tømrerklemmer og en jevn skinne langs skjoldets bredde for å forhindre at den bøyer seg under belastning. Likevel, med ikke hyppig arbeid, er designet fullstendig berettiget, en viss komplikasjon av teknologien kan overleves.

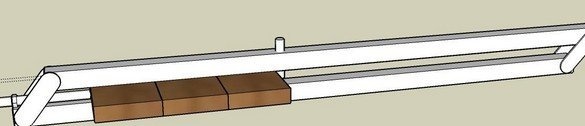

Symmetrisk design. Generelt følger det logisk fra det forrige, enkle. Enden stopper bevegelig festet til to flate sidevegger. Ved påføring av aksial kraft blir sideveggene samtidig komprimert.

Flere alternativer for sluttstopp.

Den blå versjonen, i tillegg til maling, er kjent for det faktum at de fleste detaljene er standard - stor maskinvare, et rektangulært rør.

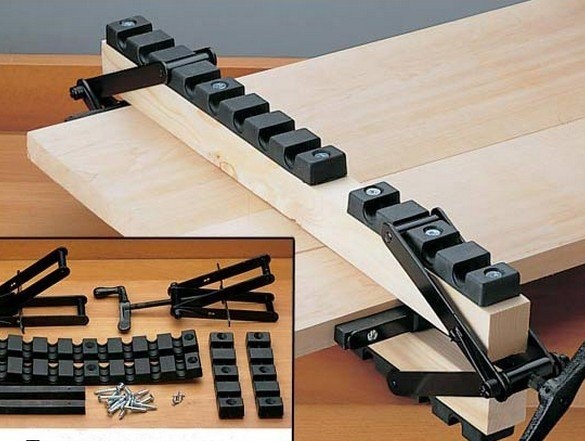

Det var til og med et slags designersett "gjør det selv". "Kugger" for trinnvis å endre bredden på arbeidsstykket vil gjøre det lettere å fastklemme mekanismen på arbeidsstykket. De mest dimensjonale og upraktiske delene for lagring og transport foreslås laget av uavhengig av massivtre. Derfor er settet, antagelig, verdt en krone.

Øvelse viser imidlertid hvordan du ikke skal være forsiktig, det vil fremdeles være lim på klemmene, som du kan rive av fra kjertlene uten å skade dem, selv på veldig grove måter, opp til bruk av vinkelslipere. Tredelene må enten beskyttes med tunge pakninger, eller ganske enkelt byttes ofte. Både det og en annen, ikke så praktisk.

Hjemmelaget metall-motstykke.

Det kan sees at det ikke er noen spesielle vektputer her, for å ikke ødelegge kantene på fremtidens skjold med bulker, legger de et teknologisk trefor.

Mindre opplagt klemmedesign - asymmetrisk. Løsningen er vittig, enkel og elegant.

Vårt svar til Chamberlain.

Jeg tilbyr min versjon av symmetriske klemmer. Vaimy laget uten bruk av stasjonært utstyr - bare et håndverktøy. Elektrisk sveising ble brukt litt, men dette er mer sannsynlig av gleden av en neophyte - i disse dager hadde han nettopp mestret sveiseomformeren og anvendt en ny ferdighet der det var mulig.

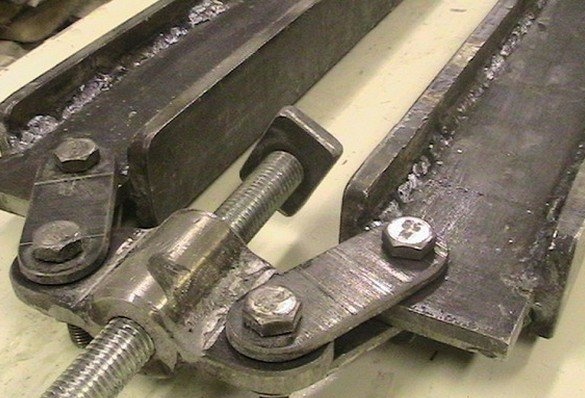

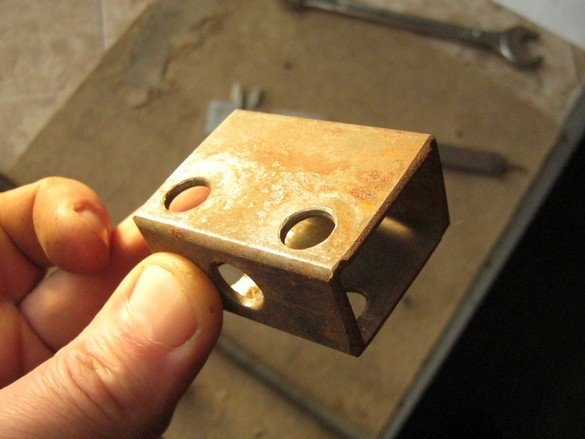

Materialene var bare standard maskinvare og to typer metall - et rektangulært rør og stripe. Fire identiske vekter ble laget, med deres hjelp ble mange forskjellige emner limt, både rent utilitaristiske og til dekorative håndverk.

Størrelsen på klemmene er for skjold i middels størrelse, med en maksimal bredde på omtrent 700 ... 750 mm, men du kan koble klemmene parvis og lim en god del skjold i to trinn. Avhengig av antall klemmer og med fire stykker kan skjermlengden komme opp til 1 ... 1,5 m. En serie symmetriske hull på sidene av klemmen lar deg enkelt omorganisere bakstoppet for praktisk arbeid når du strammer smale skjold.

Utformingen av den øvre skrueklemmen er enkel og teknologisk avansert, materialer for den er også standardvalsede produkter og maskinvare, noe som er en stor fordel i fravær av tilgang til maskinutstyr.

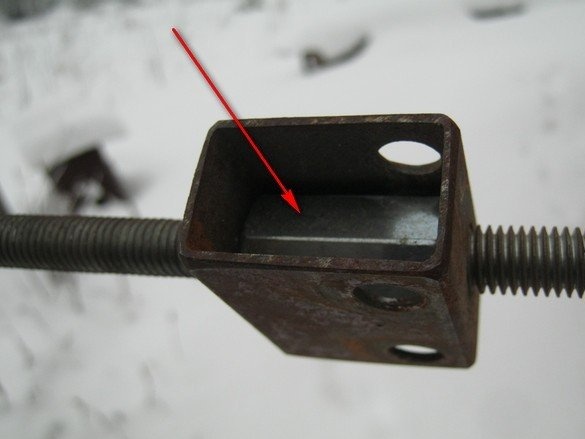

Skrueklemmehuset er laget av et stykke av det samme rektangulære røret 40x25, inni det er en forlengelsesmutter M12 plassert.

Mutteren holdes bare av gjengestangen og husveggene, den smale siden av huset lar ikke mutteren vri seg. Når du skru av piggene, faller mutteren ganske enkelt ut av huset. Løsningen er veldig vedlikeholdbar - i tilfelle av gjengeskader kan elementene enkelt byttes ut med standard billig maskinvare.

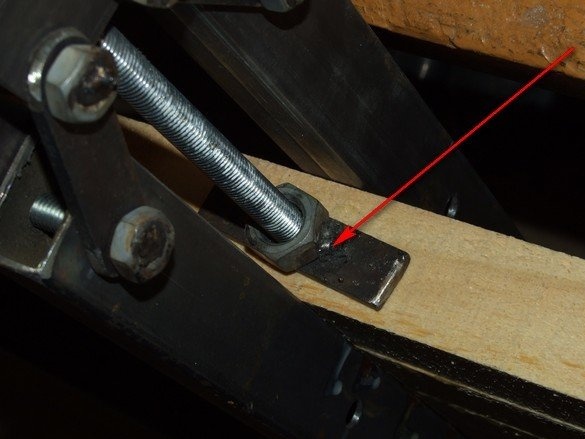

Bakstoppet er også laget av et rørsegment på 40x25 mm som holdes av to par øreringer. For å kompensere for overlappstykkelsen er to standard M10-skiver plassert under ett av parene, på hver side (se bildet nedenfor).

Hva ble brukt til arbeid.

Verktøy, utstyr.

Et sett med vanlige benkeverktøy, en god skrustikke, et håndholdt elektrisk drill. Markeringsverktøy - målebånd, kvadrat, skribent eller alkoholfiltspiss. For skjæring av kjertler - vinkelsliper. En elektrisk kvern vil komme godt med. Noen steder ble sveising brukt, men du kan gjøre det. Når du arbeider med et elektrisk verktøy, er det obligatorisk å bruke vernebriller og hodetelefoner.

Materialer.

Rektangulært rør 40x25, stripetapp med M12 gjenge, bolter, muttere, M10 skiver.

La oss komme i gang. Sidevegg.

Vi bestemmer det nødvendige antall klemmer og skaffer oss nødvendige materialer.

Vi kutter biter av et rektangulært rør, markerer det og sentrerer sentrene til hullene. Hvis du har en maskin, kan du bore fra den ene siden, gjennom, hvis du jobber med et håndverktøy, er det bedre å ikke være for lat og merke og bore den andre siden også. Hullene i metallet, relativt stor diameter, det er bedre å bore i lave hastigheter. Det er praktisk å jobbe med en roterende hammer i boremodus, mens klemmen er utstyrt med en liten tre-kjeve bore chuck med en enkel adapter. Ofte er et slikt verktøy inkludert i stansen.Høy effekt og lave omdreininger gjør arbeidet med et slikt verktøy veldig praktisk.

Ikke glem å sløye skarpe kanter etter å ha kuttet og boret.

øredobber.

Vi kutter, merker, borer. Merket avrundede kanter uten anstrengelse - bruk en passende mynt. Slip kantene på sliperen, stump de skarpe kantene. Magisk fil, i en vice.

Skrueklemme, bakre stopp.

Jeg klippet gjengestagene med ønsket lengde, sveiset til en av endene langs en lang "koblende" mutter.

I fravær av tilgang til sveising, kan den innskruede mutteren bores og en tverrgående vippespak med begrensere, på en måte som en skruestikk, kan tres inn i den. Resten er åpenbar.

Arbeid med feilene, noen få konklusjoner.

Akslene som brukes er standardbolter med M10 muttere av passende lengde. Det må erkjennes at det er et ganske brukbart og billig alternativ, selv om det for en jevnere bevegelse av de bevegelige leddene er bedre å bruke glatte stenger, for eksempel - å trimme de samme boltene med ufullstendig gjeng. For samme formål ville det være fint å bore hull i et maskinverktøy.

Praksis har vist at lengden på gjengestangen trygt kan reduseres med en tredjedel, si opp til 300 mm.

Klemmer, som alle hjemmelagde kjertler fra vanlig, "svart" stål, er det ønskelig å male.

For større bekvemmelighet kan et antall tilkoblingsmuttere som ikke er involvert i "rekkeviddebytte" druknes ved å gjøre flere punkter ved å sveise, vri skruens endeflate på riktig måte, eller bare å nagle den. Dette vil redusere tapet av muttere når du bærer klemmer.

Når du klemmer skjoldet, hviler stålskruen mot et mykt treverk med betydelig innsats og skyver det gjennom. Avtakbare metallstopp fra et stykke jernlist med sveiset mutter viste seg å være praktisk. Mutteren forhindrer at betoningen glir ved stramning. I "transportstilling" blir stoppene lagret i en fille sokk, sammen med flere reservebolter og muttere.

Det åpenbare - for å stramme skruene er det mer praktisk og tryggere å bruke en ringnøkkel.

Og det siste - det viktigste når du limer tavlene, slik det viste seg - å sette opp høvlet som arbeidsstykkene skal behandles på, og ja - uansett hva du sier, tavlen fungerer ikke helt, klemmer vil bare redusere “trinnene” og øke bekvemmeligheten av prosessen, det limte tavlet, må fortsatt planlegge.