Denne artikkelen vil fokusere på en hjemmelaget maskin for å bøye profilrør.

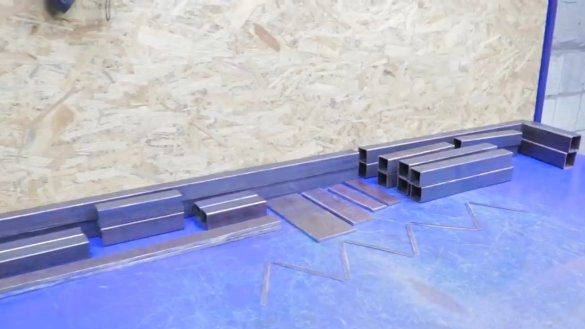

For å bygge en slik konstruksjon, forberedte YouTube-forfatteren av TeraFox-kanalen først nødvendig materiale, nemlig seksjonene av profilrøret som han tidligere hadde renset for å allerede ha lagt seg på overflaten av korrosjon, metallplater på 6mm, 8mm og 2 mm strips ville også bli brukt.

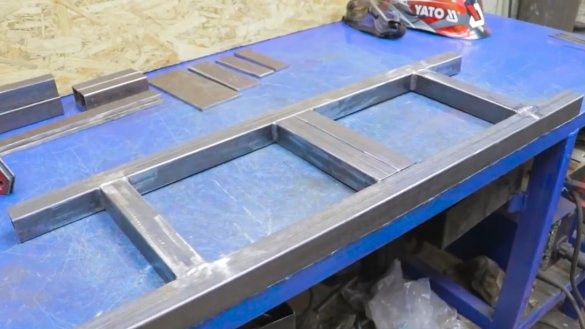

Ved å sveise magneter, feste det profesjonelle røret, fortsetter vi å sveise, dette vil være grunnlaget for dagens maskin.

I tillegg er det i midten nødvendig å plassere stativene og støttedelen fra platen. Siden maskinen bygges med en stor sikkerhetsmargin, ble det besluttet å lage stativene fra to segmenter på hver side. Rør er også plassert langs kantene, men av en litt større størrelse, som vil spille en ledende rolle i denne designen.

To plater som vi trenger å bore et par hull, kan takles ved sveising for ikke å gjøre den samme jobben to ganger.

Først med en liten diameter, og deretter med den sekstende boren, borer vi lett de nødvendige hullene.

Nå plasserer vi dem på stativene langs platen, og det gjenstår bare å sveise dem.

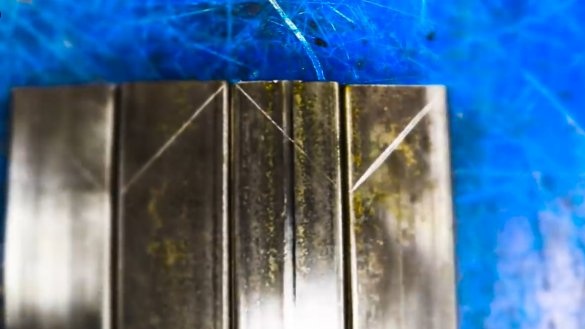

Den første delen av maskinen er klar, du kan begynne å produsere den andre. Vi bretter emnene slik det skulle se ut til slutt, men spesifikt i dette tilfellet, for riktig sammenføyning, måtte alle 4 eksterne segmenter kuttes i endene i en vinkel på 45 grader.

Deretter sveiser og igjen platen i sentrum for vektlegging.

Langs omkretsen av de to sidene er det nødvendig å lage markeringer for hullene, det vil være 20 stykker. Et slikt antall hull vil svekke denne delen av konstruksjonen betydelig, og for å forhindre mulig deformasjon under belastninger vil det være anordnet strimler av "åtte" som må sveises på sidene. Nå gjenstår det å bore 20 hull med en diameter på 16 mm. Forfatteren husker med skrekk alle disse manipulasjonene med en drill i hendene. Hvor mye lettere var det til og med moralsk å nærme seg slike oppgaver, å ha en god boremaskin på verkstedet.

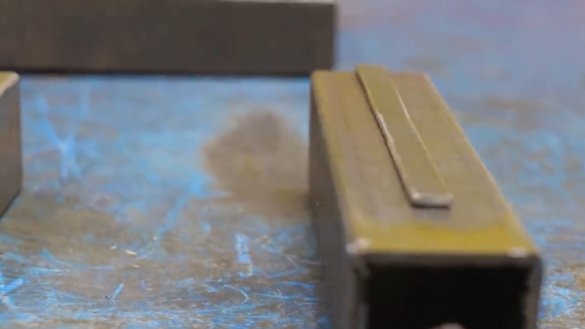

I denne delen av strukturen er et par føringer ikke nok, men før det, for å minimere gapet mellom veggene, gjenstår det å sveise en metallstrimmel på hver side.

All manipulasjon med denne delen av maskinen er fullført, og det er på tide å gjenforene de to delene.

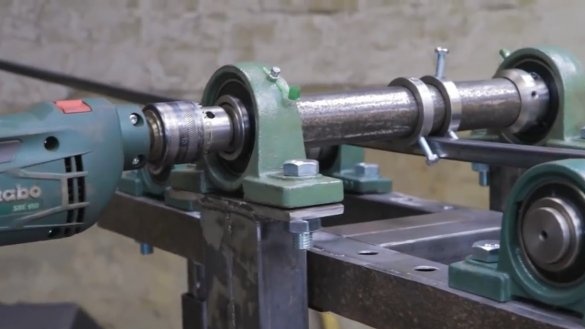

Forfatteren kjøpte lagre på forhånd og vendte seg til turneren. Han bearbeidet 3 sjakter og 9 ringer.

Deretter samler vi ringene på skaftet i en viss sekvens og legger på lagrene.

Nå må du plassere alle monterte noder på deres steder for å gjøre en annen, men ennå manglende del.

Og her er selve detaljene:

Skipsføreren forberedte også et profesjonelt rør og en bolt, som det er anordnet et hull i enden av hovedakselen.

Siden skrutrekker chucken har en mindre diameter, må hetten kuttes av.

Nå kan du klemme pinnen inn i kassetten og få ønsket resultat.

Vi vil bruke en liten jekk på 3 tonn.

Rør på plass, begrensende ringer utsatt.

Alt fungerer, det er bare bredden på rommet som ikke lar profilrøret bevege seg til enden.

Vi flytter til et annet bord og plasserer maskinen på diagonalen på verkstedet.

Skrutrekkeren er ikke ung, så arbeidet hans var kortvarig. En drill vil hjelpe oss med å løse det samme spørsmålet.

Alt gikk fint til pipen traff taket.

Forfatteren bestemte seg for ikke å ta ut hele strukturen på gaten, men flyttet rett og slett til gulvet. Som et resultat begynte pinnen i kassetten å rulle på grunn av den økende innsatsen. Derfor sveiset forfatteren en langstrakt mutter, la på en skiftenøkkel og her helt sikkert.

Vi roterer ringen, markerer 4 punkter med riktig arrangement av segmentene og sveiser hele greia.

Nå må du bore et gjennomgående hull i skaftet.

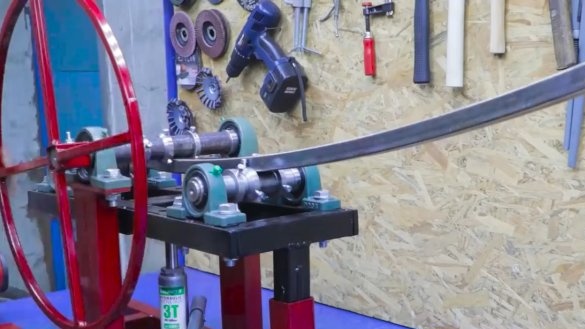

Nå gjenstår det bare å sette på rattet og fikse det med en bolt.

Selve maskinen er klar, det er absolutt ingen monteringsvansker, med unntak av å henvende seg til tjenestene til en turner.

Videre måtte forfatteren demontere og male alt. I følge logikken i det som skjer, gjenstår det å utføre tester. For dette skaffet forfatteren seg flere seks-meters seksjoner.

Profilrør 20 til 40 i rulling uten mye anstrengelse. Mesteren gir gradvis belastningen, svinger jekken, og det rektangulære røret begynner å ha form av en parabola.

Men her led forfatteren den samme skjebnen på grunn av det lave taket, og det ble besluttet å trekke maskinen som veide mer enn 50 kg, under hensyntagen til det ladede røret i det, ut i gaten.

Vel, med den første testen taklet maskinen enkelt og greit, med et regionalt arrangement av sjakter var dette det maksimale resultatet, fordi det rett og slett ikke var noen steder å heve seg høyere.

Ikke en god ide, sier du, et firkantet rør 60 til 60, forfatteren skal demonstrere om maskinen ikke klarer å overvinne en svak størrelse. Dette kan ikke være aktuelt i det virkelige liv, men utfordringen kastes, veggtykkelsen til dette røret er 2 mm.

Helt fra begynnelsen føltes ikke en svak motstand, jekken var motvillig til å pumpe, 3 tonn for dette røret var ikke nok.

Likevel ble røret sakte deformert og resultatet var synlig at maskinen ikke er lett, men takler oppgaven.

Forfatteren innrømmer at bøying fant sted i flere tilnærminger, hender etter at slik belastning var sliten, måtte jeg hvile.

Og her er hva som kan sees som et resultat:

Med denne mengden metall er det rett og slett ingen steder å gå, bortsett fra å bøye seg inn i røret og stikke utenfor. Som et resultat får vi en avlastningsflate som ikke er attraktiv. Det ble besluttet å stoppe med dette, fordi det rett og slett ikke vil være igjen styrke til den påfølgende bevegelsen.

Vi forskyver lagrene med skaftet nær midten for påfølgende demonstrasjon av maksimal diameter som kan produseres på denne maskinen. Halvtommers rør, veggtykkelse 3 mm, et segment på litt mer enn en meter.

De begrensende ringene er designet for både firkantede rør og runde rør, det eneste: boltene som holder ringene klamrer seg fast til rørets vegger med en hatt. På tidspunktet for testen fant forfatteren ikke sekskantskruene på plass, men litt senere bestilte de dem med aliexpress (lenken i beskrivelsen er under forfatterens originale video).

Verken mesteren eller maskinen følte mye spenning. Etter det firkantede røret gikk det runde røret lett. Du kan se den maksimale resulterende diameteren:

Vel, det siste, rektangulære røret, plassert på ribben, 2 mm vegg.

Det føles litt vanskeligere enn den forrige, men man takler det.

Forfatteren prøvde ikke å stramme skruen kraftig for å unngå deformasjon av veggene, som i 60. røret. På dette er alle testene fullført, forfatteren plasserte resultatet på en arbeidsbenk for klarhet.

Det er også verdt å merke seg at kostnadene ikke er 3 rubler, så tenk nøye om du trenger det eller ikke. Hvis du er interessert i dette designet, kan tegningene finnes i den opprinnelige videoen til forfatteren ved å klikke på lenken SOURCE. Takk for oppmerksomheten. Vi ses snart!