Kanskje noen av dere allerede har laget parabolske speil fra gamle parabolantenner. Men de er ganske tunge, og har en rekke ulemper.

I denne artikkelen vil forfatteren av YouTube-kanalen "NightHawkInLight" fortelle deg om teknologien for å lage et lett og billig 28-tommers parabolspeil. Det kan brukes til en rekke forskjellige prosesser fra oppvarmingsmedier til matlaging. Det kan til og med bli en del av et teleskop.

Hjemmelaget er ganske enkelt å produsere selv, og kostnadene for materialer er ganske lave.

Materialer.

—

- Konstruksjonsskum

- glassfiberstoff

- brystvorten

- To-komponent epoksyharpiks

- Polyuretanskum

- Plastbånd

- Furuplater, stålhjørner

- Aerosolkontaktlim

- Silikon fugemasse.

verktøy, brukt av forfatteren.

- Klippeskive

— syklus pumpen

—

—

— .

Produksjonsprosess.

Opprettelsen av slike speil innebærer bruk av trykkluft, som hjelper til med å danne en parabolsk form fra et ark med aluminisert film "Mylar". Mylar selges vanligvis i form av redningspledd. Mylar er montert på en flat, lufttett overflate. Etter det skapes økt trykk under det, som et resultat av at det blåses opp som en gigantisk boble.

Det første forfatteren begynner å jobbe med, er overflaten selv, som materialet belagt med aluminium vil være oppblåst på. Forfatteren bestemmer seg for å teste for dette formålet et halvt tomme ark polyvinylkloridfiber. Den er lufttett og perfekt jevn. Det du trenger.

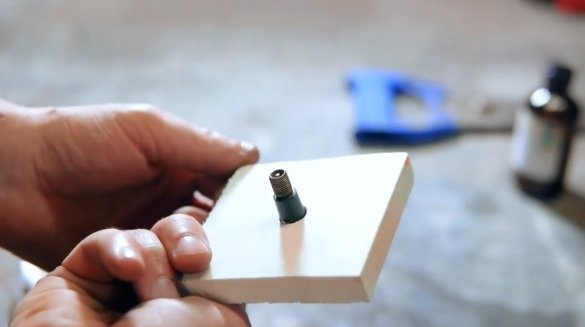

I midten av arket lager forfatteren et hull for lufttilførsel. For å gjøre dette, må du først montere brystvorten fra sykkelkammeret i et lite stykke PVC-ark.

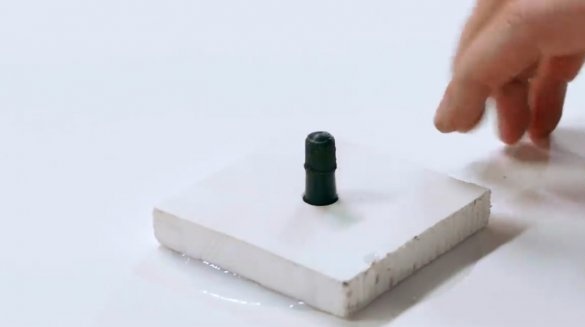

Et ganske stort hull vil ses tydelig i midten, hvis kanter er behandlet med PVC-lim. En forberedt enhet med integrert ventil sitter på den, med ventilbenet opp.

Hvis du snur arket, baksiden, blir forfatterens idé klar - ventilen er begravet her i overflaten.

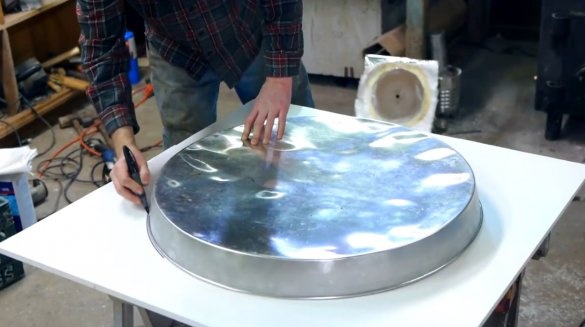

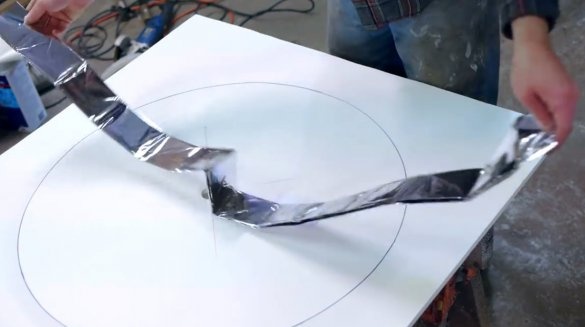

Neste trinn skisserer forfatteren konturene av sirkelen av diameteren, som skal være et speil. Dette kan gjøres ved hjelp av et stort kompass, eller en passende form.

På den ytre omkretsen av sirkelen behandler han overflaten med sandpapir. Det er langs denne konturen at lim blir påført for å fikse mylaren, og forsegle det ønskede området.

Som tidligere nevnt selges Mylar i form av et livreddende teppe og pakkes flere ganger brettet, noe som får mange bretter til å vises på overflaten.

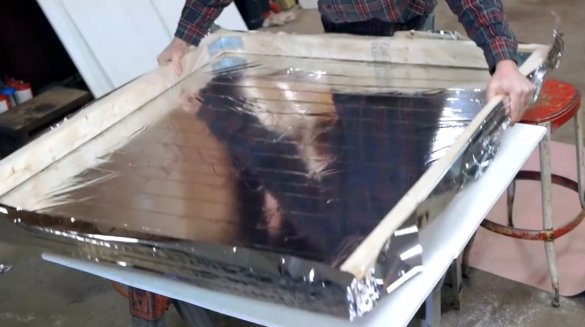

Før du danner en speilprototyp fra den, må den jevnes. Forfatteren lager spesielt for dette en treramme, litt større enn selve PVC-platen. Og strekker en aluminiumsbelagt film på den.

Den enkleste måten å forbinde Mylar og en treramme på midlertidig basis er kontaktlim i form av en spray. På en gang behandler forfatteren bare en av dem, den øvre overflaten av rammen, fester Mylar uten folder, vipper deretter rammen med motsatt kant, behandler igjen med lim og strammer filmen for å justere alle brettene. På samme måte fester han de andre sidene.

Overflødig film blir fjernet.

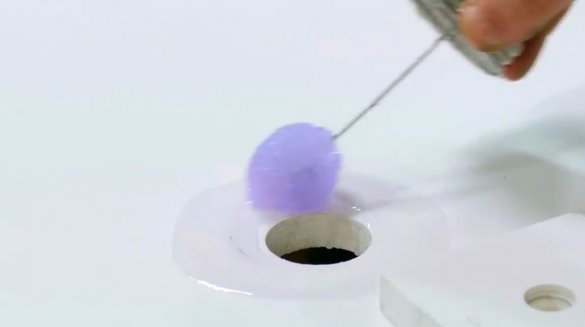

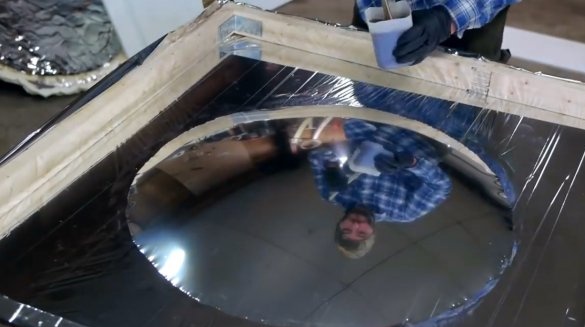

Fra tidligere eksperimenter var forfatteren overbevist om at Mylar best limes med PVC til epoksy. Han dekker den med omkretsen av en sirkel og senker rammen med lerretet ovenfra. Etter det trykker han straks Mylaren i en sirkel slik at det dannes et isolert rom i sentrum. Epoksyen må tørke ordentlig.

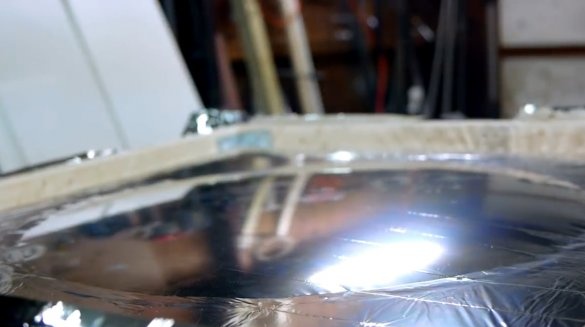

For å pumpe luft inn i den, brukes en vanlig sykkelpumpe. Det er vanskelig å avgjøre i hvilken grad Mylar kan blåses opp før den bryter gjennom. Men heldigvis tok det nesten umiddelbart form av en parabola.

For å fikse ønsket form dekker forfatteren ved første forsøk Mylar med vanlig konstruksjonsskum.

Men resultatet var veldig trist. Det er bra at basen enkelt kan rengjøres og gjenbrukes.

I det andre forsøket dekker forfatteren parabolen med en tokomponent epoksyharpiks.

Og så er et lag glassfiber lagt på toppen.

I løpet av tiden mens glassfiber herder, kan du pumpe opp "boblen" litt. I mellomtiden pålegger han ytterligere to lag glassfiber.

For å få hurtigere herding, og for å unngå deformasjon av parabolen, varmer forfatteren speilet opp med en hårføner.

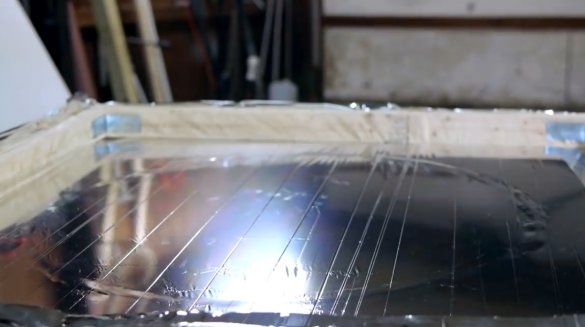

For ikke å skade speilet, kutter forfatteren speilet fra basen med en kvern.

Og her er han resultatet! Refleksjonsevnen til et slikt speil er ganske bra.

Det eneste er at glassfiber er noe mer fleksibelt enn vi ønsker. På grunn av dette er den paraboliske formen til selve speilet noe forstyrret.

Forfatteren bestemmer seg for å fikse skjemaet med en bøyle. For dette formålet viser at plastsiden for hagen er veldig gunstig. Forfatteren bretter den inn i en ring og fester den med bolter og muttere.

Bøylen er plassert på toppen av speilet, som presses godt av lasten slik at kantene retter seg litt ut og overflaten får den nødvendige formen.

Speilet er smurt rundt omkretsen med silikonforsegling og overlatt til tørk.

Sjekk nå resultatet. Gitt materialkostnadene er resultatet ganske bra. En jevnere overflate kan oppnås hvis Mylar kunne blåses opp litt mer.

Her er et bilde dannet av et speil på et pappark.

Og med så utrolig letthet antennes til og med en tykk tømmerstokk.

Nå er teknologien mestret, og du kan forbedre utformingen av speilet, endre brennvidden for å passe til dine behov. Som du allerede har forstått, kan du med hjelp av en gruppe slike speil danne et billig oppvarmingsanlegg.

I tillegg kan du eksperimentere med speilets form, og gjøre det i form av et halvt rør. Da vil det vise seg å bruke en langsgående mottaker av sollys i form av et rør med et kjølevæske plassert langs hele fokuset.

Takk til forfatteren for en enkel, men veldig interessant teknologi for å lage parabolske speil!

Alt godt humør, lykke til og interessante ideer!

Forfattervideo finner du her.