Sikkert nesten hver eneste av dere ble møtt med behovet for å bearbeide små stålstykker, og vet at selv enkel sliping av små deler kan forårsake ulemper.

I denne artikkelen vil forfatteren av YouTube-kanalen “TOKARKA” fortelle deg hvordan han laget en spesiell magnetplate som denne prosessen vil være mye enklere, enklere og viktigere tryggere.

Materialer.

- Aluminiumsblokk

— Neodym magneter

— To-komponent akryllim

- Rustfritt stålplate

- Messingskruer M2

- motorolje

verktøy, brukt av forfatteren.

- Hacksaw

- Fresemaskin

— springen

— Dremel

— skrutrekkermetallbor

- Automatisk kjerne

— Konstruksjon hårføner

- Vise, vernier caliper, fil, skrutrekker.

Produksjonsprosess.

Så en så stor aluminiumsblokk er egnet som et tilfelle. Den har utmerket varmeledningsevne og vil beskytte magnetene mot overoppheting. Treetui passer ikke til dette hjemmelagde produktet.

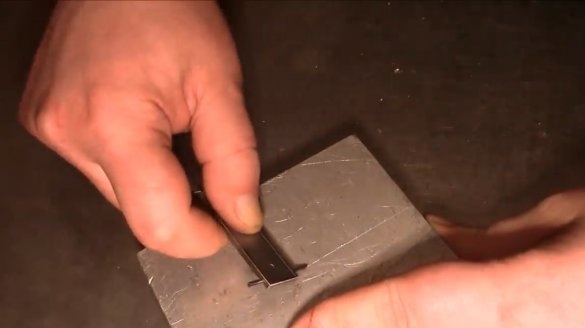

Etter å ha festet blokken i et skruestykke, kutter masteren et passende arbeidsstykke fra den.

Overflaten på blokken er jevn på fresemaskinen, selv om dette kan gjøres med en vanlig fil.

I den ene enden av arbeidsstykket freses spor for magneter. Forfatteren vil bruke rektangulære magneter. Og hvis han hadde runde magneter, ville denne prosedyren være mye enklere, og du kunne gjøre det uten en fresekutter.

Så dette er skillene. Han gjorde den sentrale litt bredere enn resten, klemskruen vil bli skrudd fast i den.

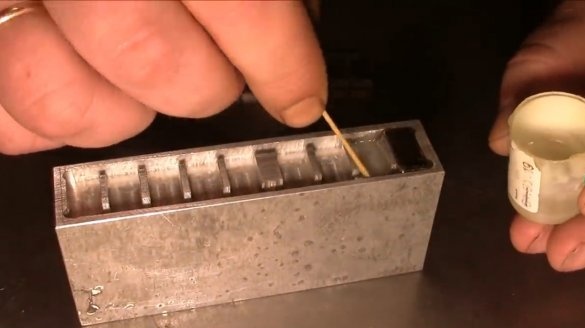

Dette er neodym-magneter med dimensjoner på 20X10X5 mm.

De blir limt med epoksy, og et to-komponent sekundært lim kan også brukes. Før du limer arbeidsstykket, er det bedre å varme opp litt, slik at epoksyharpiksen bedre fyller hullene.

Forfatteren gjorde en feil, og da han prøvde å lime den andre magneten, dukket han opp og magnetiserte til den første. Limingsprosessen var mye enklere da han brukte et plastkort og trykket på det hver neste magnet.

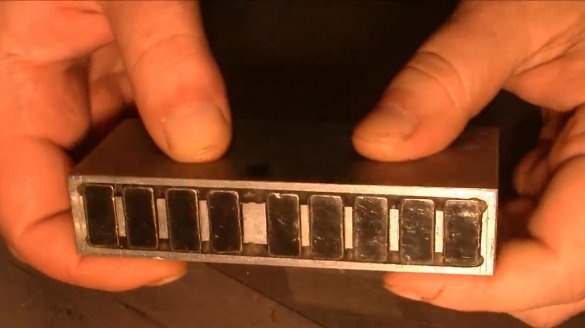

Etter en stund polymeriserte harpiksen, og masteren begynner å produsere en beskyttelsesplate. Han vil lage den av rustfritt ikke-magnetisk stål. Sjekker umiddelbart hvordan det passerer et magnetfelt.

Bærer merkingen på platen med en stålskriver.

For nøyaktig å klippe stripen, magnetiserte han den til filen og klippet av med en dremel.

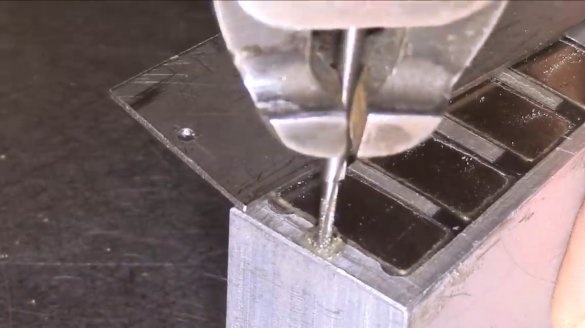

Det bores hull i plate og karosseri, M2-tråden kuttes.

Hullene på platen er senket, og den er skrudd fast på karosseriet ved hjelp av messingskruer.

I det siste artikkel forfatteren fortalte hvordan han laget en så kraftig halvautomatisk kjerne. På ham påfører han markeringer på to stålplater.

Borer hull for M3-bolter i dem og kroppen, og skjærer gjenger i dem.

Hullene i platene er frest, de må være langstrakte.

Dernest blir overflaten på huset og platene malt.

Trykkplater er skrudd fast på to sidevegger, de vil kunne justere seg til arbeidsstykkets tykkelse.

Du kan bare justere dem slik at overflaten på delen stikker over stoppene.

Uten en slik magnetisk plate var slipeprosessen ekstremt ubeleilig, delen kunne skli av, og fingrene falt høytidelig på et bevegelig slipebelte. Og med hansker er slikt arbeid strengt forbudt.

dermed tilpasning klar, og nå har alt blitt mye mer praktisk og tryggere. Under selve enheten kan du sette en stolpe.

Her er resultatet av sliping, alt er i orden.

Det er også mulig å bearbeide deler på en kvern med en slipeskive-dyse.

En skrutrekker med en slipeskive, eller en liten manuell kvern, er også egnet.

Denne enheten kan festes i en skruestikk, og behandle detaljer manuelt. Separasjonskraften, forutsatt at arbeidsstykket dekker alle 10 magneter, vil være omtrent 40-45 kg. Og sagflis som faller ned på overflaten fjernes enkelt med en fuktig klut. Skipsføreren bemerket også at detaljene ikke magnetiseres etter behandling.

Jeg takker forfatteren for et enkelt, men nyttig verktøy for verkstedet!

Alt godt humør, lykke til og interessante ideer!

Forfattervideo finner du her.