Sikkert mange av dere har et lite verksted, og utvider stadig ditt eget arsenal av maskiner. For sliping av deler og arbeidsstykker som brukes som manuell anleggsamt forskjellige maskinverktøy og manuelle kverner.

I denne artikkelen vil skaperen av YouTube-kanalen “Creates DIY” fortelle deg hvordan han laget en orbital (eller plate) slipemaskin. I tillegg implementerte mesteren i den funksjonen å vippe slipeskiven i forhold til bordet, noe som utvider kapasitetene i stor grad.

Dette prosjektet er ganske enkelt å produsere, og vil kreve et minimum av verktøy.

Materialer.

- Kryssfinér 12 mm

- Motoren fra foodprosessoren

- M8 bolter, skiver, muttere

- Tommelfinger

- Møledrevne muttere

- Dobbeltsidig tape

- Impregnering for trevirke

- PVA-lim

- Treskruer

- Sandpapir.

verktøy, brukt av forfatteren.

— skrutrekker,

— Forstner Drillstrebor

— Forsinkelsesbor

— Håndmølle

— Sirkulært dyse for håndfresing

— Mitre sag

— Elektrisk stikksag

— klemmer

— Dremel

— Orbital sander

— Svenson Square

- Roulette, blyant, markør, linjal, regel, tang, skiftenøkler, hammer, kittkniv, saks, kniv.

Produksjonsprosess.

Som en motor vil forfatteren bruke en motor fra en gammel foodprocessor.

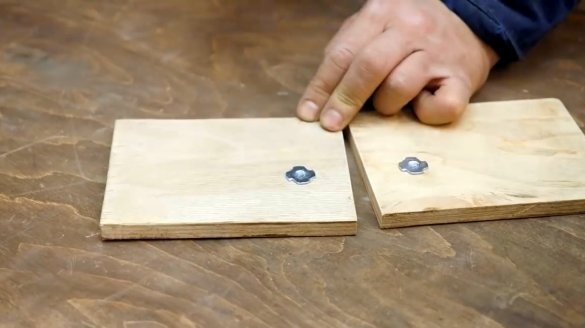

For det første må han lage en holder til motoren, som også vil være en rotasjonsmekanisme. På et ark med 12 mm tykk kryssfiner markerer han to identiske rektangler, finner senter på dem og borer et hull med en diameter på 1 mm i dem.

For å kutte sirkler, vil mesteren bruke en spesiell hjemmelaget sirkulær dyse for en manuell fresekutter, hvis fremstilling ble beskrevet tidligere i en avartikler.

Ved å måle diameteren på motorhuset og stille inn kompassnålen, fres forfatteren to sirkler i flere pasninger.

Etter fresing gjenstår små flis og støt på kantene av kryssfiner, han behandler dem med en dremel med et slipemunnstykke, og tørker deretter kantene manuelt med fint sandpapir.

Nå, med hjelp av en elektrisk stikksag, blir arbeidsstykkene avskåret fra arket.

Deretter må du demontere motorhuset forsiktig ved å skru løs mutterne fra stenderne og fjerne ett lagerskjold. Det er ikke nødvendig å fjerne den andre, og for dette må man fjerne kjølehjulet.

Et av bæreskjoldene er installert i holderemnet (utstående ribber forstyrret litt, og det måtte lages små kutt for dem), og hull for boring blir notert. Forfatteren har ikke en boremaskin, for å justere hullene i begge arbeidsstykkene borer han først en av dem, og overfører deretter merkene til den andre. Så sjekker han merkene med hull i skjoldet, og gjentar boringen.

Etter boring blir alle overflater på delene malt med en manuell banemaskin.

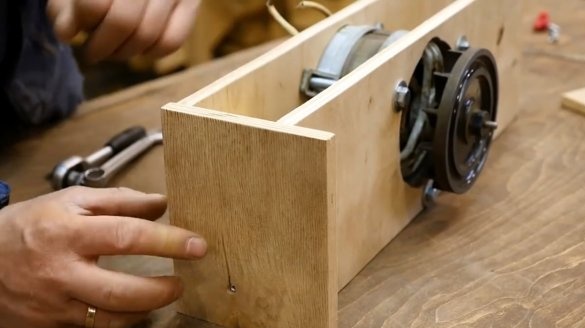

Bæreskjoldet er installert på sin plass, koaksialt med det andre, og deretter starter installasjonen av motoren i holderen.

Skipsføreren måtte bytte ut motorboltene med lange bolter. Dette skyldtes det faktum at to lag kryssfiner (24 mm) ble tilsatt, og piggene var korte.

Etter å ha målt bredden på den resulterende holderen (85 mm), lager master to sidevegger, men de skal være litt lengre (150 mm). Emnene er kuttet med en gjæringssag.

Hull for muttere og klemmeskruer bores i sideveggene, noe som vil feste holderen i en gitt vinkel.

Nå setter mesteren to møbelnøtter på sin plass.

For å feste seg til holderens geometri og for å oppnå en rektangulær form, setter forfatteren inn en blokk med passende størrelse mellom veggene og kontrollerer ved bruk av en firkant.

Etter dette blir pilothullene boret med en senkboremaskin og skruene vridd.

Neste trinn er å lage et hus til maskinen. Forfatteren klippet emnet for lokket og sideveggene, gitt modulens bredde med motoren. Han kuttet også noen ender i en vinkel på 45 grader. Boring av pilothull, og smøring av skjøtene med lim, er veggene på kroppen festet til hverandre med treskruer.

En modul med en motor er installert inne i huset, og er festet med to klemmer. Det er også viktig å observere en rett vinkel. Etter det borer du hull for aksiale bolter.

Skipsføreren lager en foreløpig montering, fester den bevegelige blokken til kroppen med skruer. Deretter sjekker han om modulen er vippet fritt, og om den klamrer seg fast til veggene i huset.

For å presist lage en spalte for klemskruene, setter forfatteren inn et stykke kritt i midten av mutteren og vipper den sentrale blokken.

I kantene av den resulterende buen blir det boret to hull for inngangen til lerretet. Et snitt er laget langs de to kantene av merket med et stikksag.

Sentralenheten er endelig festet til huset med aksiale skruer.

Nå er klemmeskruene til tommelfingeren skrudd fast.

På neste trinn fortsetter masteren med å produsere slipeskiven. Han markerer sentrum på et firkantet ark kryssfiner 500X500 mm, og borer et hull med en diameter på 1 mm.

Etter å ha etablert en avstand på 220 mm fra nålen til kutteren på den sirkulære dysen, kuttet han ut en skive med en diameter på 440 mm. Etter dette slipes alle kantene på disken med sandpapir, og overflaten med en orbitalt maskin.

Ved å bruke en guide for boret, blir det boret et hull i midten av platen med en Forstner-bor.

Disken settes på motorakselen, og festes på den med en mutter og skive.

En av de siste delene til maskinen vil være et beskyttelsesdeksel. Det kan være laget av metall, men forfatteren bestemte seg for å lage det av kryssfiner. For å bøye det bruker han en ganske enkel teknikk.

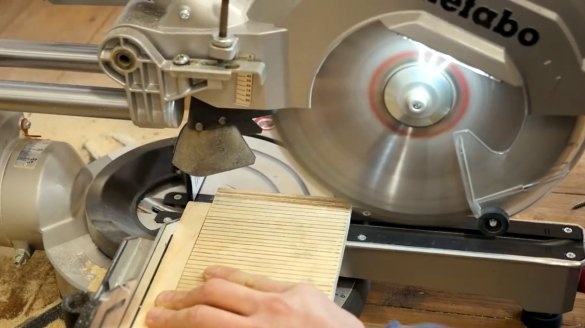

Først blir markeringer påført kryssfineremnet med en stigning på omtrent 8 mm.

Videre lages en serie kutt for merking på gjæringssagen, deres dybde skal være slik at sagbladet ikke skjærer gjennom det siste laget av kryssfiner. En spesiell begrenser brukes til dette.

Forfatteren forberedte også et bakdeksel for foringsrøret.

Som kitt vil han bruke en blanding av fin sagflis og PVA-lim.

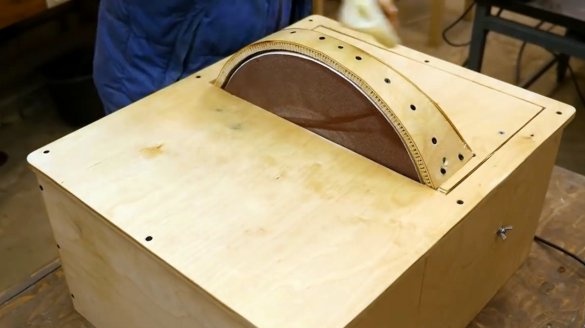

Lokket er festet på en arbeidsbenk, og et kryssfineremne er skrudd fast på det på flere punkter, og danner en lysbue.

Det gjenstår bare å tette alle sporene med en forberedt limmasse og la det tørke.

Forfatteren stikker strimler av tosidig tape på overflaten av platen. Selv om du raskt kan bytte ut sandpapir, kan du bruke den vanlige "borrelåsen".

Overskytende tape kuttes rundt omkretsen med en kniv, og et beskyttelsestap fjernes fra det.

Nå kan du feste sandpapirskiven på plass.

Forfatteren forberedte to deler til bordet, og skrudd en av dem til kroppen, og den andre til den skråblokken.

Beskyttelsesdekselet ble lett modifisert og forsterket av en kryssfinerbue. Forfatteren klippet også ryggen i en svak vinkel.

For å beskytte saken mot fuktighet, blir alle treflater behandlet med treimpregnering, du kan også bruke trelakk.

Så maskinen er klar, du kan begynne å teste den.

Nå vipper forfatteren disken i forhold til tabellen, og fikser den i ønsket posisjon. Maksimal helningsvinkel er 45 grader.

På denne måten kan du ikke bare slipe arbeidsstykker i riktig vinkel, men også skarpe kniver eller tømrerverktøy.

Jeg takker forfatteren for den enkle utformingen av en veldig nyttig verkstedmaskin!

Alt godt humør, lykke til og interessante ideer!

Forfattervideo finner du her.