Hallo I dag vil jeg fortelle deg om min hjemmelagde rørbender, som jeg laget i vinter.

Ideen om å sette sammen en slik maskin var med meg i lang tid. Med sin hjelp er det mulig å rulle profilrør, noe som gir dem formen som en bue. En slik operasjon er veldig populær - du kan for eksempel samle et drivhus, en kalesje, en kalesje over inngangen. Du kan gi en interessant form til den øverste kanten av porten, eller et metallgjerde ...

... Og i vinter fant jeg tid og tok opp dette homebrew kvist. Da jeg utformet, vurderte jeg følgende punkter:

Med tanke på at jeg ikke kommer til å bruke den profesjonelt, bestemte jeg meg for å lage en relativt lett konstruksjon som også er lett å bære, og som ikke vil ta mye plass under lagring. (Tross alt vil jeg bøye rør verken i nærheten av huset eller i landet. Jeg vil ikke bruke det hvert år. Og jeg vil absolutt ikke være nødt til å bøye rør med stort tverrsnitt). Derfor bestemte jeg meg for å ikke gjøre et kraftig stasjonært design med en stor ressurs ...

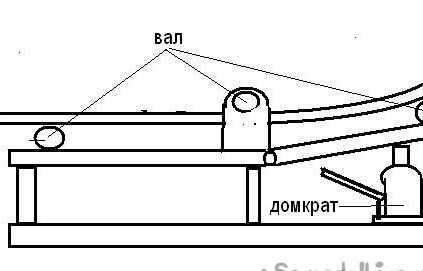

.. Nettverket har mange beskrivelser av slike maskiner. Prinsippet om drift er det samme - de er basert på tre sjakter, hvorav den ene er bevegelig i et vertikalt plan. Det er han som bøyer røret, og det, som ruller langs disse sjaktene, tar formen på en lysbue.

... I utgangspunktet er de alle delt inn i to typer:

1. Med en "brytende" seng:

2. Med en bevegelig sentralvogn.

... I sin tur er rørbukker med en bevegelig sentralvogn også delt inn i to typer: Med en ledende sentralaksel og med to ledende ekstreme aksler koblet til hverandre av en drivkjede.

Hvis du får sentralakselen til å føre, det vil si, kan du enkelt endre avstanden mellom de ekstreme, noe som vil gi ekstra justering av arbeidet avhengig av tverrsnittet (og derfor stivheten) til forskjellige profilrør.

Til å begynne med tvilte jeg på om det ville være utglidning hvis bare den ene akselen ledet, men etter å ha observert en rørbender med en drivaksel i drift, innså jeg at denne innsatsen er ganske nok på ikke veldig store seksjoner. Og jeg har ikke tenkt å bøye rør med en høyde større enn for eksempel 60 mm ... Derfor slo jeg meg til ro på en slik enhet.

Og etter litt tid fikk jeg en rørbender, som du vil se i denne videoen:

[media = https: //youtu.be/cPpXJBXcmIo]

Så mer ... Jeg trengte:

1. Gammel defekt hydraulikkjekk

2.Profilrør av forskjellige seksjoner.

3. En sirkel med en diameter på 40 mm, en lengde på 500 mm.

4. Lagre 6206 4stk

5. Lagre 6202 8 stk.

6. Kanal nummer 65

7. Trykklager 2 stk.

8. Maskinvare (bolter, muttere, skiver, kattpinner)

Jeg begynte med produksjonen av de viktigste arbeidselementene - sjakter. Jeg hadde en runde på 40 mm, en halv meter lang. Du kan ta det tykkere, men ... Jeg hadde denne! ))). Og så sager jeg det inn i tre deler. To - 130 mm hver, og en - alt som gjenstår))))). På en dreiebenk bearbeidet han aksler for lagre (opptil 30 mm i diameter)

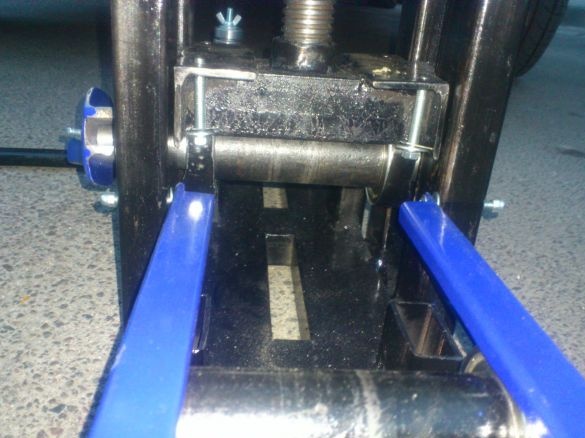

Sjaktene er klare. Jeg begynte å sette sammen vognen. Jeg bestemte meg for å lage den fra den 65. kanalen - de 206. lagrene passer godt inn i den ...

Etter at jeg kuttet kanalen med ønsket lengde, boret jeg et hull i midten og sveiset over sidene i hjørnet:

Etter det begynte jeg å produsere sentralskruen. Jeg tok den fra en gammel hydraulisk knekt som jeg fant i metall. Da jeg ble overbevist om at han aldri ville bli en knekt bestemte jeg meg for å bruke den.

Selve skruen var 30 mm i diameter. På slutten, med en 8 mm bor, boret jeg et blindhull, hamret en stift der og grep den med sveising:

Skruen i jekken ble skrudd inn i stemplet. Jeg kuttet av den øvre delen (med tråd) og en annen ring, 20 mm bred.

Jeg satte denne ringen på skruen, satte skruen med en stift inn i hullet i vognen og sveiset ringen til vognen:

Dette vil være fotavtrykket for lagerstøtten. (Jeg plukket den opp med den ytre diameteren)

Jeg skrudd en mutter på tappen, og boret et hull i mutteren og i tappen:

Det var bare mulig i en hårnål, men det virket mer pålitelig. Nå kan mutteren splittes etter montering av enheten. Og enheten, du gjettet det, består av en skrue, et lager, en vogn, et andre lager og en mutter.

Når du trykker på den, vil skruen ligge an mot vognen gjennom det øvre lageret, og når løftet, vil vognen henge på den gjennom det nedre lageret.

På sidene av vognen sveiset jeg 50 til 20 for å kutte profilrøret - dette vil være føringene, og i hjørnene boret jeg hull og kuttet M6-tråden. Bolter med feste av krager på en ledende aksel vil bli skrudd fast i dem.

Jeg klipper selve lagerklemmene av tinn - det er ikke behov for festninger der, hvis bare skaftet ikke ville falle når jeg løfter vognen:

Deretter begynte jeg å produsere topplaten. Det må gjøres veldig holdbart - det vil stå for hele innsatsen til skruen når den bøyer røret. Derfor laget jeg den fra den samme 65. kanalen. Siden jeg bestemte meg for å bruke et 50 til 25 profilrør for vertikale stolper (avstanden mellom hyllene på den 65. kanalen er bare 50 mm. Stolpene vil gå inn i den og festes med M10 bolter og muttere), så skulle bredden på topplaten være 50 mm større vognbredde (2 ganger 25). Jeg kuttet ut to slike stykker av kanalen.

Nok et kutt i to og spredt langs:

Jeg satte inn en gjenget del avskåret fra stempelet til jekken i midten:

Jeg kokte alt og kuttet av overflødig:

Deretter fortsatte jeg å lage sengen. Hun satt også sammen fra et profilrør. Seksjonen tok 60 til 30:

Jeg bestemte meg for å gjøre tre stillinger for hver skaft. Jeg lagde også landingshjul for lagre fra et profilrør, så jeg kuttet av 12 identiske stykker på 50 mm hver. (Her, og ikke bare her, hjelper jeg mye hjemmelaget skjæremaskin, som jeg fortalte deg om i et tidligere innlegg):

Etter det sveiset jeg vertikale stativer og landingslager for lagre til sengen:

Og også fire "ører" rundt kantene. Senere blir det boret hull i dem for å feste rørbøyeren med skruer til arbeidsbenken.

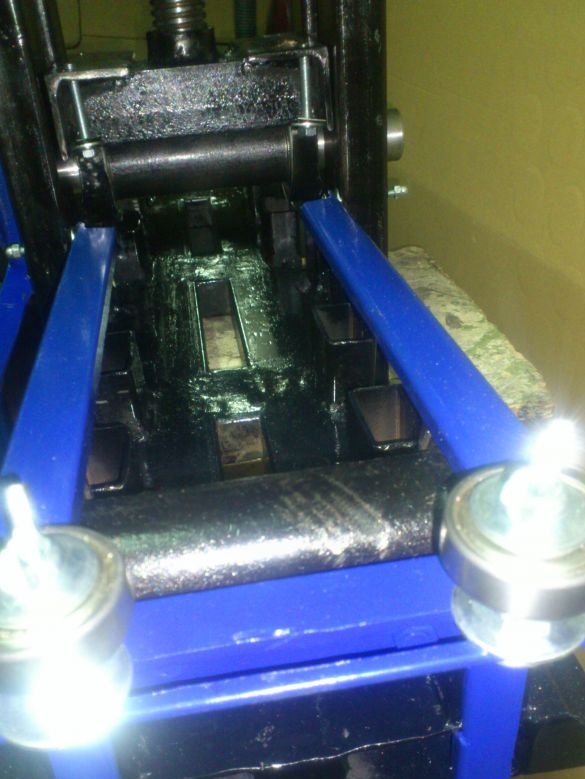

Hoveddelen er klar. Du kan gå videre til den foreløpige forsamlingen:

Jeg sveiste et rørstykke 20 til 20 på toppen av skruen, og la det lenge igjen. Jeg bestemte meg for at i prosessen med testing, hvis det forstyrrer, vil jeg kutte det, og jeg vil bruke en avtagbar spak fra røret 15 til 15, som er satt inn inni ... Men når jeg ser fremover, vil jeg si at dette ikke var nødvendig. Spaken forhindrer deg virkelig i å vri drivhåndtaket hvis du vender det en kvart omdreining (stikker utover rørbøylen). Men det viste seg at å stramme skruen med et intervall på en halv sving er ganske normalt.

Deretter fortsatte jeg å produsere drivhåndtaket ... Jeg bestemte meg for å lage håndtaket til profilrøret 15 etter 15 og stenderne.Jeg boret et hull på slutten, satte inn et stykke M14 hårnål i det, sveiset det og renset det:

Nå må du bøye på selve spaken - rørbøyeren vil bli installert på kanten av bordet eller arbeidsbenken.

Neste - koble den til akselen. Jeg bestemte meg på forhånd for å gjøre det ikke bare avtakbart, men også slik at det svinger og i en transportstilling ikke henger med og klamrer seg fast. På skaftet laget jeg denne profilen: Så boret jeg et blindhull og klippet en M8 tråd i det. Håndtaket bæres på skaftet og monteres gjennom skiven med en vingebolt.

Nå må du lage navet på håndtaket. Jeg brukte hjørnetrimmen:

Så som billedhugger kuttet han av alt overflødig :)))))

Spaken er klar. På selve håndtaket (som jeg har laget av M14-pigger), satte jeg ganske enkelt på et stykke polyetylenvannrør og strammet hetten til mutteren.

... Generelt vil jeg dvele hver for seg ved bruk av capsmuttere. Jeg bruker dem ofte hvis du trenger en rotasjonsakse. Når du har valgt riktig akselengde, kan du stramme hetsmutteren og stramme den med maksimal kraft - den hviler mot aksen med hetten, og løsnes ikke lett. Det er selvfølgelig ikke verdt å fikse aksen som hjulet befinner seg på, for eksempel uten kutting, men for "uviktige" akser, for eksempel "gardiner" som noe åpnes og lukkes på, er dette ganske passende.

La oss gå tilbake til rørbenderen ... Som jeg allerede sa, var et øyeblikk som en veldig enkel gjeninstallering av sjaktene viktig for meg. (Fordi det å vite for eksempel meg selv, er jeg sikker på at jeg ikke vil bruke alternativet før det siste, hvis det er vanskelig å bruke det ... For eksempel, hvis sjaktene ville være tett og røret ville komme over et stort tverrsnitt, ville jeg prøve nøye å rulle den på denne posisjonen til sjaktene, hvis du for en forandring måtte skru av mye av noen nøtter ... Og mest sannsynlig vil jeg knuse det ...). Derfor laget jeg monteringsplasser for lagre fra et profilrør. Skaftet settes ganske enkelt inn i det ønskede stativet.

... Men dette designet var i strid med mitt andre krav - mobilitet! Når alt kommer til alt, når akslene skulle bæres, måtte akslene fjernes og overføres separat ... Samtidig måtte lagrene fjernes fra dem (jeg har boret den under løs passform og de kan falle av). Dette passet meg ikke. Derfor bestemte jeg meg for å lage en del som skulle trykke lagrene ovenfra og fikse dem. Jeg tok to deler av et profilrør, med et snitt på 50 x 20 mm, en vegg på 2 mm.

Deretter skar jeg dem langs den brede delen og delte veggen i 10 og 40 mm. Samtidig merket jeg derimot speilet i denne størrelsen. Jeg fikk fire slike emner:

Gitt at bredden på det 206. lageret er 15 mm, passer den tett nok inn i dette arbeidsstykket.

Målt ønsket lengde, kuttet jeg resten slik:

Etter det bøyde den øvre delen seg 90 grader, og gjorde henholdsvis vasket ned i hjørnet:

På dem kuttet jeg ut på en slik "tann":

Nå installerte jeg begge sjakter på den ene siden av rørbøylen, satte de resulterende delene på dem, til de vertikale stolpene, boret gjennom, jeg festet dem med lange M4-skruer med kapsmuttere (akslene viste seg). Forover bøyde jeg meg mot hverandre og stakk frem strimler av sidevegger. Hvis de nå er klinket sammen, får vi et U-formet deksel, som når de senkes ned, vil dekke aksellagrene og feste dem tett:

I dette tilfellet vil "tannen" på hver side klikke seg inn i enden av profilrøret som den nedre plattformen er laget av:

For å løfte lukkingen, må du trekke det vertikale elementet med fingrene når kroken kommer ut fra enden av røret, du kan løfte hele dekselet opp og ordne akselen på nytt. Senk deretter dekselet og trykk forsiktig på "krokene".

Etter det bestemte jeg meg for å gjøre stopp som ikke tillater røret som ble behandlet å gå sidelengs og gni mot sidene. For dette formålet er det best å bruke ringer slitt på sjakter. (Derfor dreide jeg sjaktene slik at lagrene lett kunne fjernes). Men for øyeblikket hadde jeg verken materiale fra denne delen, eller tilgang til maskinen med den tilhørende støtten, så jeg gjorde stopp på en annen måte. Deres 32 mm like vinkel hjørne, laget jeg disse delene med spor 8 mm brede:

Og fikset dem i endene av dekslene mine.

Begrenserne selv ble satt sammen (hver) fra en M8 møbelbolt, to M10 muttere (satt på en bolt rent for høyden) og to nr. 202 lagre. Jeg stappet også skiver inni. Jeg trakk av meg hele “sandwich” med vingemutteren. Inni lagrene satte jeg inn et passende rør ved å skjære slik at de ikke henger på boltene))))):

Jeg tror arbeidet deres er klart: hvis du løsner mutteren, kan du flytte hele begrenseren langs sporet til ønsket stilling og stramme mutteren. Den firkantede profilen til møbelbolten under hatten gjør at du kan gjøre dette uten å holde bolten.

Jeg var redd for at en slik enhet av begrensere ikke ville fungere på grunn av det faktum at et rør, buet av en bue, ville stige over dem. Men som tester har vist, er høyden på to lagre og to muttere tilstrekkelig. (På det tidspunktet jeg filmet videoen, bøyde jeg fremdeles ikke noe til dem, så det var en peiling der. Etter testene tok jeg boltene lenger og satte på en annen). Når du arbeider, er det nok at arbeidsstykket hviler mot lageret minst en millimeter og ruller langs det. Og hvis jeg må rulle røret generelt "i hjulet" (som jeg gjorde i testene)))), så gjøres dette i noen få anrop. Og når hun reiser seg over lagrene, er profilen hennes allerede i ferd med å jevne seg, og hun går ikke til side ...

Vel, det er alt! Etter å ha malt fikk jeg denne lille maskinen: