Hallo I dag vil jeg snakke om hvordan jeg laget en avtakbar maskin fra en kvern som jeg ikke hadde behov for. Jeg må ofte kutte rør. Spesielt, profilere. Hvem som gjorde dette, vet at det er ganske vanskelig å skjære et jevnt formet rør med en kvern. Dette tar mye tid - du må bruke en firkant for å tegne hver side i rett vinkel, og deretter skjære forsiktig gjennom det ene ansiktet. Og uansett hender det at den ene siden er en halv millimeter kortere, og deretter, når du sveiser, begynner det tynne metallet på veggen på dette stedet å brenne på grunn av en løs passform. Ideelt sett kan man kutte nøyaktig en i bare ett kutt. Og for dette trenger du en skjæremaskin.

Jeg hadde en DWT ws-180s, som jeg ikke trengte. De ga meg det gratis på grunn av en funksjonsfeil - rotorhjulet gikk av og bulgareren satt fast. Eieren ønsket å kaste den bort og tilbød å gi den til meg gratis reservedeler. Jeg reparerte rotoren, erstattet børstene og lagrene.

.. Men det viste seg at jeg ikke trengte en slik kvern. Det er veldig tungt og massivt for 180-tallet. Det er nok strøm der til den 230. (2200W), men av en eller annen grunn utstyrte produsenten den med beskyttelse spesielt for den 180. sirkelen. Derfor hang hun i flere år på verkstedet uavhentet - Jeg har en lettere 180-ka. Jeg hadde tenkt å gjøre om beskyttelsen for den 230. sirkelen (da vil den komme til nytte for for eksempel betongarbeid), men det hadde jeg ikke tenkt! )))). Tross alt har jeg også den 230 ...

Og så gikk det opp for meg å kjøpe en seng til henne og lage en avtakbar stasjonær maskin. Men etter å ha undersøkt de kjøpte alternativene, fant jeg ut at de for det meste ikke har tilstrekkelig stivhet, og derfor nøyaktighet! Derfor kom jeg frem til at jeg trenger å gjøre det selv.

Det jeg trengte:

1. Egentlig vinkelsliper.

2. Stålvinkel 50 til 50 og 40 til 40.

3. Skjæring av et vannrør ДУ32-3,5

4. Kutting av et vannrør DU-25

5. Lagring 6202 (2 stk)

6. Peiling er grunnleggende.

7. Hårnål M14.

8. Profilrør 15 etter 15, 20 med 20, 25 etter 25

9. Bolter og muttere M6, M8, M14.

10. Skjære i tinn.

Så for det første bestemte jeg meg for å sette sammen kvernen. I kjøpsalternativene, designet for forskjellige kverner, utføres festingen av tre lange bolter med låsemutter, noe som påvirker stivheten.I tillegg til å ha festet vinkelsliperen på tre punkter, må den plasseres vertikalt, noe som "stjeler" skjæredybden - som regel er girkassen litt forlenget foran. Derfor bestemte jeg meg for å feste den horisontalt, på to punkter, med en tett passform av rammen til girkassen. Ulempen med denne monteringen er at den bare passer til en vinkelslipermodell. Men jeg bestemte meg for å forsømme dette, og tro at hvis jeg må bytte ut kvernen, så sveis jeg bare et nytt feste.))))

Jeg kuttet to hjørnestykker 50:

Jeg boret hull i dem med en diameter på 14 mm:

Og skrudd fast i girkassen ved hjelp av håndtakets monteringspunkter:

Samtidig hadde jeg ikke M14-bolter, og jeg byttet dem midlertidig ut med trimmede pigger og muttere. For å vri og holde dem, var det nødvendig å kutte sporene under skrutrekkeren:

Etter det, rett på kvernen, grep jeg hjørnene til hverandre ved sveising, fjernet og kokte hardt:

Deretter begynte jeg å lage vognen. For å gjøre dette trengte jeg et stykke tykkvegget 32-rør. Siden det var nødvendig å kutte av jevnt, og selv om det ikke var noen skjæremaskin for hånden, brukte jeg et bredt maskeringstape som markering:

Etter det kuttet jeg et stykke DU-25, 20 mm kortere enn 32-ki:

Jeg satte det ene inn i det andre:

Han scoret på begge sider av det 202. peiling:

Og trakk den med en M14-pinne, ved hjelp av skiver og muttere:

Så kuttet han et stykke hjørne og tok det til røret. Samtidig brente han det ytre røret med en elektrode for å sveise det med det indre:

Nå må vi lage stativer for montering av vognen. Jeg laget dem fra samme hjørne 50. For å gjøre dem like, dro jeg dem sammen med en klemme, og i denne stillingen kuttet og boret jeg hull:

Deretter satte jeg sammen og sveiset hele monteringsstrukturen på vognen:

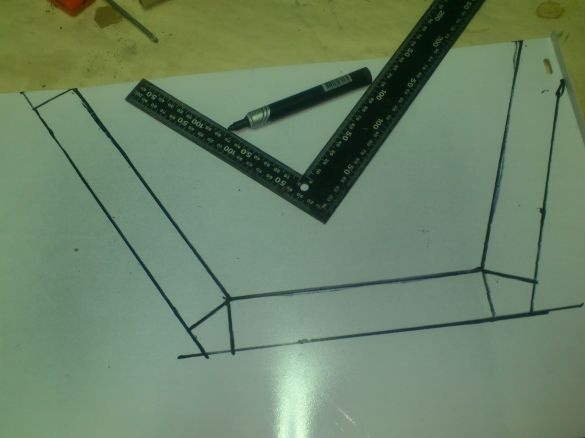

Jeg laget stengene som skulle festes til vinkelsliperen fra et tykkvegget profilrør 20 til 20. De beregnet den optimale lengden empirisk ved å legge ut planen for den fremtidige maskinen fra rør og stenger:

Det gjenstår å kutte og sveise alt sammen:

På dette stadiet "prøvde jeg" kvernen:

Nå kom bordet. Jeg laget den av en stålplate, 4 mm tykk, 60 til 60 cm i størrelse:

Jeg fikset hele strukturen på dette arket:

Fra et profilrør 15 med 15 laget jeg to firkantede rammer, måling 50 x 50 cm. Samtidig klippet jeg bare tre vegger i røret ved bøyepunktene, og forlot den fjerde.

Etter det sveiste jeg vertikale stativer fra samme rør i hjørnene, og sikret strukturen min til den resulterende boksen.

På dette stadiet ble det nødvendig å stille en rett vinkel mellom skjærehjulet og bordet. Som sagt ekskluderte jeg alle justeringer av hensyn til stivheten (les: nøyaktighet) av strukturen. Planene mine var ganske enkelt å bøye stengene, og deretter styrke dem i riktig posisjon, sveise hjørnene til dem som forsterkning. Men da jeg prøvde å bøye dem først med to utgaver ... (Oooo! Hvilken optimist er jeg!)))). Så brokkstang! (Resultatet er det samme) ..... Jeg skjønte at du ikke trenger å forsterke designet !! To tykkveggede profilrør med liten lengde, dessuten kokt i endene til hjørnene med sømmer 5 cm lange på hver side, gir utrolig stivhet! ...

... Jeg klarte bare å bøye meg ved å sette inn en to meter (!) Rør mellom dem, med et snitt på 60 til 20. (Heldigvis er mellom stengene bare 60 mm.

Så vertikalen er eksponert! Nå skjær gjennom bordet:

Etter det utvidet jeg og utvidet sporet med en liten kvern. (Hvis du for eksempel installerer en sirkel på et tre.)

.. Forresten ... Til å begynne med hadde jeg ideen om å lage "2 i 1". Det vil si sørge for muligheten for å vri bordet med kvernen for å få et sirkulært! Og jeg begynte til og med å legemliggjøre det. For eksempel kokte, smeltet jeg og glattet lokkene til alle festeboltene på baksiden for å få et jevnt sirkulært bord:

Av samme grunn laget jeg symmetrisk hull for monteringsboltene som fester bordet til “parallellpiped” ... Men euforien fra det “kule jeg kom på” passerte, og jeg skjønte at jeg bare “skrudde på” og ikke fulgte med på det praktiske , men for "kult skjedde".))))))

... Men faktisk vil jeg ikke bruke dette !!! Jeg har jo en rundskriv.Og hun er i alle fall bedre enn laget av en kvern! I tillegg, når du jobber med en sirkulær med et tre, er det bra å legge denne maskinen ved siden av med en sirkel på et tre for å trimme. Og ikke snu bordet av hensyn til hvert styre ...

Generelt avviste jeg dette dumme tilsagnet ....

..

Så gikk jeg videre til konstruksjonen av en vektlegging av arbeidsstykket. Jeg festet plassen til sirkelen, tegnet en linje i rett vinkel og fikset et stopphjørne 40 til 40 langs den.

Etter det skrudde jeg av hjørnet og gjennom hullene, denne gangen ved å bruke en 45-graders vinkel, boret jeg et hull i bordet.

Jeg glemte å ta et bilde, men her, tror jeg, det er klart ... For å kutte av under 45 må du fjerne en bolt, snu hjørnet og fikse det i et annet hull.

Neste trinn. Jeg begynte å sette sammen en verktøyskrue. Tross alt er det bare et godt fikset arbeidsstykke som kan kuttes nøyaktig. Jeg kuttet et stykke rør 20 til 20.

Jeg satte inn et stykke M14-pinn inni og trakk den med nøtter. På samme tid tok en nøtt lang, koblende:

Sveiset den.

Og han behandlet den med en kvern, og ga den ytre dimensjoner på røret: Deretter gikk jeg fortsatt på pause, der det ikke var nok og fremdeles ble behandlet. (ikke fotografert).

Så kuttet han ut et stykke av det 25. røret (20 lett og tett inn i det) og sveiste et stykke stripe over det slik at det kunne bores for å feste det til bordet. Dette vil være guiden: I kanten av hårnålen tok jeg et utvalg og lagde et håndhjul der.

Videre, på kanten av bordet, sikret han et hjørne med et hull, og samlet en skrustikke. Jeg skrudde pigget i et rør med en sveiset mutter, satte en guide på den og førte det hele gjennom skyvehjørnet, og plasserte skyvelageret, som er festet av stempelnøtten: Kort sagt, du vil forstå fra bildet:

Han laget håndtaket på et håndhjul ut av en møbelbolt og satte et metallrør på det.

På slutten la han stor vekt. Og slik instrumental vice viste seg her:

Når håndhjulet roterer kommer et rør med sveiset mutter ut av føringen og presser arbeidsstykket tett mot anslaget. Den eneste ulempen er at du trenger å rotere til venstre.))). Men mer pålitelig enn en eksentrisk klemme.

Deretter fortsatte jeg å produsere et beskyttelseshus. Som sagt var foringsrøret på kverna under den 180. sirkelen, og jeg bestemte meg for å bruke den 230. (Det er nok krefter. Omsetningen passer også.) I tillegg, siden jeg trenger nøyaktighet, vil jeg skjære i tykke sirkler (2,6 eller 3 mm). Fordi de tynnere henger litt når de trykkes. Og derfor vil antallet gnister være utrolig !!! Derfor bestemte jeg meg for å lage det mest lukkede foringsrøret, og fikse det direkte på sengen.

Først laget jeg en pappmal:

Så klippet han ut to speilbilder fra tinn. (Samtidig brukte jeg utklipp - den ene av galvanisering, den andre - fra mikrobølghuset! Ikke kast bort godt!)))))):

På dette stadiet fikset jeg festebraketten, fordi du trenger å nagle den fra innsiden - ellers vil klistrende nagler forstyrre sirkelen. Jeg gjorde det fra å trimme et aluminiumshjørne:

Så brettet han halvdelene, klinket og festet den til stangen, boret hull og kuttet M6-tråden:

Jeg skal også fortelle deg hvordan jeg implementerte våringen. Jeg hadde en fjær (jeg vet ikke hva), jeg kuttet et stykke fra det, og som en midlertidig løsning, gjorde jeg det slik:

Håndsettet er ganske enkelt satt inn! Så jeg ønsket å finne den perfekte rekkevidden til spaken og fjærens stivhet. Ja, og dro !!! Det er veldig praktisk! For det første kan jeg justere stivheten og stigningsvinkelen ved å bare utdype eller trekke i røret. For det andre kan du enkelt, lett heve kvernen med en hånd, trekke den andre helt ut. Og så blir maskinen overført til "transportstilling" - kverna legger seg på bordet med et foringsrør, ingenting vingler, fjæren strekker ikke til.

Og likevel viser det seg at det er veldig praktisk å kaste kvernen på vognen tilbake, bare bruk sengen som en liten benk arbeidsbenk. Det er en verktøyskrue og en glatt metalloverflate ... Jeg har til og med festet en liten skrustikke.

Det er faktisk alt ... Her er et sammensatt av følgende:

Jeg planlegger å utvide vektleggingen til høyre side. Så det vil være praktisk å kutte noe, for eksempel. Og for å feste en metallbenk skala - det vil være så praktisk å kutte små biter uten å måle hver gang.Jeg flyttet røret til ønsket størrelse langs linjalen, klemte det fast, klippet det av. Bare linjalen skal være justerbar for å kompensere for forskjellen i tykkelse på skjærehjulene. Og forskjellige små ting, som kabelfester og en frittstående stativvekt med justerbar høyde, hvis du trenger å kutte lange rør.

... I mellomtiden "pålegger jeg det presserende", fordi jeg gjør en rørbender nå, og det er mange ting å kutte der.

Vinkelen holder perfekt !!!! Jeg kuttet til og med akslene til rørbukkeren (40 mm sirkel), og da var julingen på maskinen så mager at jeg nektet å trimme den. Profilrør er generelt perfekt kuttet - da føder ikke en firkant lys, til og med en snau alkali.

Her er en kort videoomtale. Beklager for å snuse! )))). Det var ganske kaldt ....))))

[media = https: //www.youtube.com/watch? v = 8CLUdjjBLyw]