På fritiden gjør jeg ofte min favoritt ting - å designe forskjellige elektroniske strukturer og selvfølgelig, for å få et komplett utstyr, trenger du bare en ferdig e kretsen (et trykt kretskort med radiokomponenter, ledninger osv.) skal plasseres i en vakker ferdig sak, som vil beskytte enheten mot eksterne negative faktorer og glede eierens øye i mange år.

Jeg tror mange radioamatører er enige med meg i at det er mulig å produsere en radioelektronisk design, selvfølgelig, avhengig av kompleksitet, i løpet av et par timer, men det er ofte vanskelig å finne et ferdighus for det, og verdifull tid er bortkastet på å lete etter det. Selvfølgelig er det alltid mulig å kjøpe en ferdig sak, men det er penger, tid og ikke alltid kvalitet. Derfor bestemte jeg meg for at det ville være raskere og mer pålitelig å lage sakene selv til de nødvendige størrelsene og fra forskjellige materialer som er tilgjengelig. For dette formålet ble jeg tenkt som en minisirkelsag fra en elektrisk bore - som et alternativ med minst mulig kostnad.

materialer:

- kryssfiner 12 mm;

- kryssfiner 5 mm;

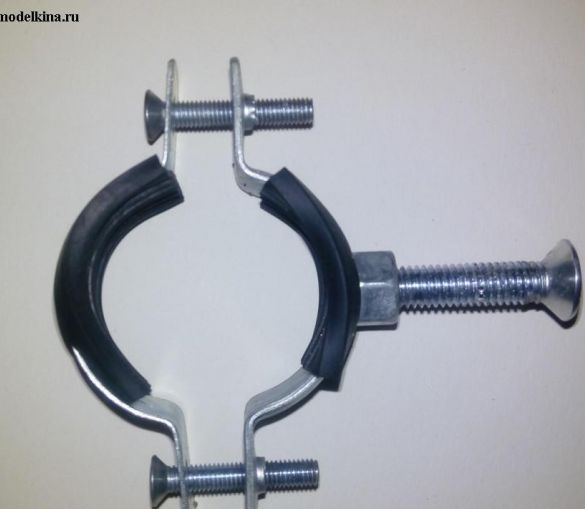

- en klemme for festing av rør Dy = 32;

- M16 hårnål 200 mm lang;

- sagblad (indre diameter 16 mm, ytre 62 mm, tykkelse 0,8 mm);

- lagre 6000 RS (26 × 10 × 8 mm)

- skrue M8 × 35;

- skrue M4 × 25;

- nøtter - "sauer" M4;

- M16 nøtter;

- skiver;

- selvskruende skruer;

- fiberplate 5 mm.

instrumenter:

- elektrisk drill (grunnlaget for hele maskinen);

- skrutrekker;

- stikksag;

- firkantet;

- en blyant;

- øvelser.

Trinn-for-trinn-instruksjoner for hvordan du lager en minisirkelsag fra en elektrisk bore.

Gården fant et stykke kryssfiner 12 mm, som ble brukt til å produsere maskinens komponenter. Bruk av sponplater eller treplater er også mulig, det eneste spørsmålet er preferanser, enkel bearbeiding og tilgjengeligheten av dette materialet.

Etter å ha estimert plasseringen av det elektriske boret, stativene og skrivebordet, lagde jeg utformingen av komponentene på et kryssfinerark og klippet det med et elektrisk stikksag med en fintannet sag for å forhindre store flis.

Maskinens underdel viste seg med dimensjoner 190 mm × 355 mm.

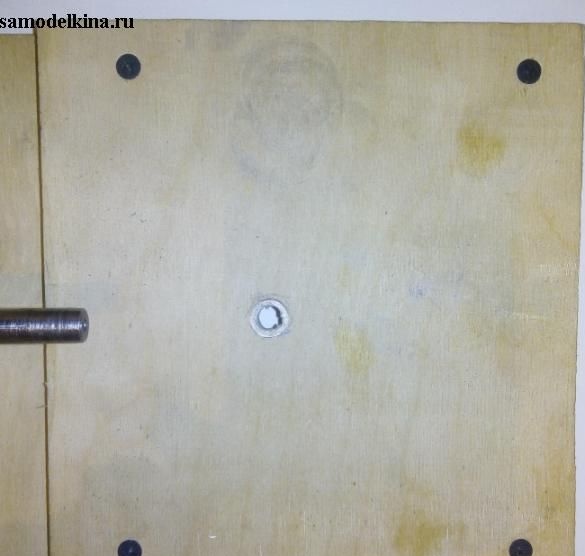

For å kombinere aksene til det elektriske boret og skaftet som sagbladet er montert på, limte jeg et ekstra område med utklipp av 5 mm kryssfiner og 12 mm kryssfiner med dimensjoner 175 mm × 190 mm til sokkelen. For økt styrke ble den resulterende strukturen trukket sammen i hjørnene med fire selvskruende skruer, med tidligere borede hull med mindre diameter for selvskruende skruer.

Det elektriske boret er festet til konstruksjonen ved hjelp av en rørklemme Dy = 32. Denne klemmen i krysset med monteringsstiften har en M8 innvendig gjenge, så selve klemmen er festet til basen med en M8 × 35 skrue (skruens lengde avhenger selvfølgelig av tykkelsen på sokkelen med puten).

Racks i mengden av 2 stykker ble kuttet fra 12 mm kryssfiner med dimensjoner 67 mm × 190 mm. Gitt designfunksjonene for montering av sagbladet, laget jeg markeringen av midten av det fremtidige hullet - det viste seg 85 mm horisontalt og 18 mm vertikalt. Jeg boret et hull med en pennebor med en diameter på 26 mm. Borets diameter ble valgt basert på den ytre diameteren til lageret.

Etter at jeg boret et hull for lageret, viste det seg at størrelsen er 26,5 mm. Siden jeg ikke har en boremaskin eller står for en boremaskin, boret jeg den med et manuelt elektrisk drill, derav sannsynligvis forskjellen på 0,5 mm, og dette var allerede for mye til å passe til lageret med interferens. Jeg kom veldig enkelt ut av situasjonen - jeg brukte 0,35 mm tykke metallstrimler for å tette lageret i hullet. Strimlene ble kuttet ut med en bredde på 12 mm i tykkelsen av stagene og en lengde lik omkretsen til lageret i ytre diameter. Etter denne prosedyren falt lagrene på plass med en interferens som bare var fantastisk! Kanskje denne prosedyren må gis på forhånd, i tilfelle noen ønsker å gjenta dette designet.

Opprinnelig ble det besluttet å legge lagre med navnet 6000 2RS (i vår modellen 100) med en indre diameter på 10 mm for landing på en sjakt, som deretter enkelt kan klemmes inn i en elektrisk borejakke (maks. Diameter på chucken er 13 mm). Disse lagrene er lukket type, noe som er viktig - fint støv vil ikke få.

Skaftet for landing av sagbladet er kanskje den vanskeligste og mest kritiske delen av maskinen min. Med tanke på det faktum at jeg fikk sagbladet helt fritt fra en venn og jeg ikke valgte det, er det her dimensjonene på fremtidens skaft kommer fra.

M16 hårnål ble valgt etter diameteren på sagbladet. Deretter er det nødvendig å slipe under dimensjonene til bæresetet (10 mm) fra den ene og den andre siden av tappen. På siden der akselen skal klemmes inn i den elektriske bore chucken, på en dreiebenk, slipe 60 mm, på den andre siden er det nødvendig å slipe på bredden på det tilgjengelige lageret, jeg designet 10 mm for nøyaktighet. Mange vil innvende at ikke alle har råd til å jobbe på en dreiebenk, og denne prosedyren krever spesielle ferdigheter, så spillet er ikke verdt lyset, men jeg vil overbevise alle om det motsatte. Kostnadene for å produsere en slik aksel er fullstendig utjevnet av maskinens stabilitet (vibrasjoner er sparsomme, skjæreøyaktigheten er høy). Jeg har heller ikke dreiebenk, og heller ikke ferdighetene til å jobbe med den (bortsett fra teknologisk praksis på et universitet), men en kjent låsesmed bearbeidet en skaft for meg til en symbolsk pris (omtrent $ 1), fordi delen ikke er vanskelig å utføre. Som de sier - alt er i dine hender, herrer!

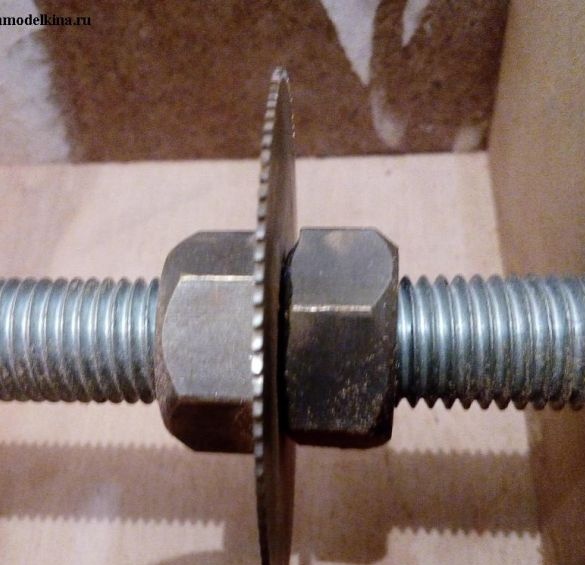

Sagbladet, som jeg skrev tidligere, fikk meg helt fri, med en ytre diameter på 62 mm, en indre diameter (under setet) på 16 mm og en tykkelse på 0,8 mm. Fintannet - teller ikke antall tenner. Et lite tanngap forhindrer sagmaterialet i å kile sagbladet. Etter å ha estimert plasseringen av sagbladet på skaftet, satte jeg det riktig (hovedinnretningen) og klemte det fast med to M16 muttere.

Et arbeidsbord som måler 190 × 250 mm er laget av 5 mm kryssfiner. Lengden på spalten for sagbladet bestemmes av dens diameter. Jeg laget den litt med en margin - 75 mm lang og 5 mm bred. Propyl laget et elektrisk stikksag. Jeg trenger ikke å kutte små detaljer, som for modellering, så dette snittet var optimalt for meg, selv om en snittbredde på 2 mm i mitt tilfelle ville være tilstrekkelig. Dimensjonene til arbeidsbordet må velges ut fra bekvemmeligheten med å montere maskinakselen i den elektriske borehylsen.

sammenstilling

Hver stag med innpressede lagre ble festet til sokkelen med tre tykke selvskruende skruer (5 mm) for å forråde stivhetsstrukturen. Avstanden mellom stolpene var 138 mm (aksial). Skrivebordet ble festet på 4 selvskruende skruer (3,5 mm). Naturlig forhåndsborede hull med mindre diameter, for å forhindre delaminering av kryssfiner.

Som guide brukte jeg en trebjelke som var 15 × 10 mm, 280 mm lang, liggende rundt siden min, med jevne sider. Selvfølgelig er det bedre å bruke et lite metallhjørne, men jeg fant ikke et. På kantene av bjelken, med hensyn til bredden på arbeidsbordet, boret jeg 4,1 mm hull for M4 × 25-skruer, som jeg installerte skiver med brede felt fra bunnen av tømmeret for å tiltrekke tømmeret til skrivebordet. Jeg la M4 “muttere” på toppen av skruen for enkel stramning.

Fra endene av maskinen var åpningen dannet mellom stativene, sokkelen og arbeidsbordet dekket med fiberplatesegmenter for å forhindre spredning av kuttede produkter i hele rommet. På den ene siden lot jeg muligheten til å rengjøre sagflis med jevne mellomrom, legge fiberplaten på skruene, på den andre siden spikret den med små spiker.

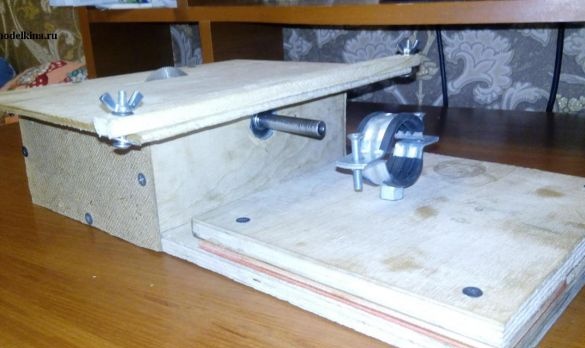

Egentlig monteringsmaskin uten elektrisk drill

konklusjon

Avslutningsvis vil jeg legge til at designet mitt er fullt utviklet for materialene og arbeidsverktøyene jeg hadde. Alle som har muligheten, han kan lage maskinen helt av metall, noe som bare gir maskinen stabilitet.

Maskinens arbeid er jevn med minimal vibrasjon. For ekstra sikkerhet (som du vet er det aldri overflødig) og beskyttelse mot utilsiktet bevegelse, tegner jeg maskinverktøyet mitt med en provisorisk klemme til arbeidsflaten. Sagbladet går utover siden av maskinens skrivebord med 10 mm, noe som er helt riktig for amatørradiobehovene mine. Maskinen ved middels hastighet elektrisk bor kutter lett tekstolit med en tykkelse på 2 mm, fiberplate med en tykkelse på 5 mm, jeg har ikke prøvd andre materialer ennå.

Vel, og det viktigste! Oppretthold alltid sikkerhetsforholdsregler og dine jobbing vil glede deg!