Når de brukes i verkstedet for brannutstyr, mater de det i de aller fleste tilfeller med brennbar gass eller en blanding av dem. Hvis metallsveising er utelatt, brukes oftest gass fra byens gassnettverk eller propan. Hvis det er nødvendig å oppnå en høyere temperatur, kan oksygen tilføres luftsprengningen eller den erstatter luften fullstendig.

Oksygen - gass er veldig farlig og ikke for praktisk å bruke. Når det brukes på et verksted, er det nødvendig å oppfylle betydelig strengere sikkerhetskrav, oksygenflasker er designet for et trykk på 150 atm og en standard oksygenflaske med en kapasitet på 40 l - den veier rundt 75 kg, som ikke tillater den å transporteres og lastes alene. Transport av oksygenflasker er underlagt spesielle krav.

Det er også en måte, relativt enkelt, å øke temperaturen på brennerflammen - å bruke kullsyreholdig luft (bensindamp) til å drive den. Slik brennbar gass blir tilberedt i spesielle enheter - forgassere og har flere fordeler sammenlignet med gass. Dette er hovedsakelig selvfølgelig den økte temperaturen på brenneren til brenneren, blant annet på grunn av den ideelle blandingen av drivstoff med et oksidasjonsmiddel. Sammenlignet med bensin er bensin tryggere, siden dampen forlater tanken bare når den renses med luft og får den inn i rommet i farlige mengder, i betydningen en eksplosjon, praktisk talt utelukkes. Tiltak for å forhindre gjennombrudd av flammen inne i slangene og videre inn i forgasseren er noe enklere enn når du blander oksygen inn i luftens eksplosjon - flammestoppere i form av et lite hulrom bak brenneren eller inni den fylt med en kobber "muddle" er ganske pålitelige. De behagelige øyeblikkene inkluderer plassering av reguleringsventilene - de er alle (to) plassert på forgasseren, og ikke på den varme brenneren, noe som forenkler deres liv. Det skal også bemerkes at tilførselen av flytende brensel er enklere enn gass i sylindere, noe som er en betydelig fordel når det gjelder et eksternt verksted.

Imidlertid bruker glassblåsere sjelden bensin som drivstoff, og foretrekker bensin.Disse typer brennere er populære innen proteser og smykker og er ganske utbredt der. Brukes til lodding og smelting av en liten mengde metaller - sølv eller gull. Disse brennerne er manuelle, av forskjellige, men relativt lite strøm. Forgasser er et metallkar med loddede dyser. Den ene når bunnen og er utstyrt med en annen type spray. Luft tilføres den fra en liten kompressor, den bobles gjennom et lag bensin som helles i tanken og mates gjennom et kort rør til brenneren.

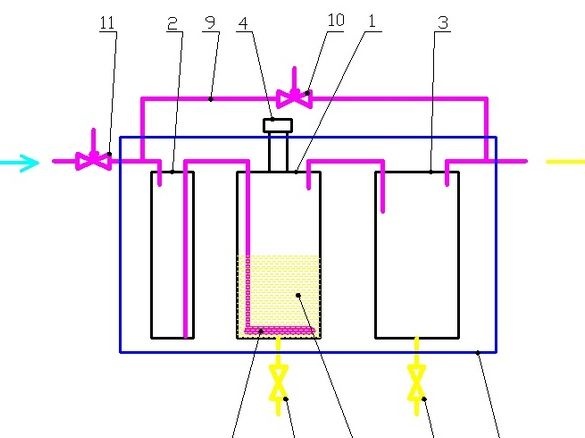

Et diagram av en forgasser som er tilpasset bruk i et glassblåsende verksted er vist på figuren.

Forgasser er designet for stasjonær bruk med en glassplate. Enheten har også noen ekstra bekvemmeligheter - for å øke sikkerheten under bruk og har en oppvarmingstank med bensin (ikke vist i diagrammet), som lar deg fordampe fra den og brenne tyngre fraksjoner. En forgasser av denne typen er beskrevet i [1].

Forgasseren består av tre metallfartøyer 1,2,3. Hovedtanken 1 er en bobler, har en hals med en forseglet hette 4 på lokket, designet for å fylle tanken med gass 5. Et kobberrør blir loddet inn i bubblertanken, når bunnen av karet og slutter med en luftforstøver 6. Luft som passerer gjennom mange små hull i forstøveren, bobles gjennom bensinetykkelsen og mettet med parene sine. Et utladningsrør blir også loddet inn i hetten til bobletanken for å tømme luft med bensindamp. I bunnen av tanken er det en tappeventil 7 for tapping av tunge rester av drivstoff, vann, mulig rusk.

Tank 2, fungerer som en felle i tilfelle plutselig avbrudd i lufttilførselen til hovedtanken og har halvparten av volumet enn halve tankene 1,2. I dette tilfellet vil bensin, på grunn av resttrykk av luftblandingen i tank 1, skynde seg inn i tanken 2 og forbli i den. Når han fortsetter lufttilførselen, vil han presse bensin fra tank 2 inn i tank 1.

Buffertanken 3 har samme dimensjoner som tank 1. Den har to forseglede korte rør i lokket. En av dem leverer den brennbare blandingen fra tanken 1, i følge den andre går blandingen til brenneren. Tank 3 tjener som en buffer for å fange dråper, delvis kondens og samle bensin hvis fordampingen i tank 1 er for rask. Dette skjer når du fyller på fersk bensin. I den nedre delen av tanken er det en tappeventil 8 for drenering av kondensert bensin. Denne bensinen er av ganske god kvalitet og kan returneres til tank 1.

Mellom innløpet og utløpet til forgasseren er et omløpsrør 9 med en nålventil 10 loddet, noe som muliggjør en jevn regulering av konsentrasjonen av brennstoffdamp i den brennbare blandingen.

Ved inngassen til forgasseren er det en nålventil 11 for å regulere lufttilførselen til anordningen.

En elektrisk oppvarming er installert på hovedtanken 1 for å forbedre flyktigheten til bensin når dens mest flyktige fraksjoner blir ført bort av en luftstrøm. Elektrisk oppvarming er designet for å nå en temperatur på 120 ... 150 ° C og fanger tanken til en høyde på 2/3 fra bunnen. Elektrisk oppvarming lar deg bruke drivstoff dypere og gjør systemet mer økonomisk.

Tankene er forbundet med stive kobberrør, plassert i kasse 12 og fylt med tørr sand. I dette tilfellet frigjøres kranene 7.8, 10, 11 og bensinen 4 på utsiden, så vel som dysen for tilkobling til brenneren.

Fylling med sand, i tillegg til å øke sikkerheten til enheten, øker dets varmekapasitet og forhindrer plutselige temperaturendringer i enheten (bensin avkjøles under fordamping), noe som fører til svingninger i fordamping og en ustabil lommelykt på brenneren. Alt dette gjør det lettere å jobbe på en brenner med en slik forgasser.

Så la oss komme til å produsere. Det er verdt å starte med den enkleste delen - gassfelleskipene.

For endring i karrene til forgasseanlegget, nærmet to små elektriske samovarer seg på loftet seg perfekt. 4l kapasitet TENY, pluggventiler, laget av messing. For et fellefartøy ba jeg en nabo av samme type om en kjele, uten lokk og med en nappet nese - i garasjen han lå rundt.

Hva ble brukt i arbeidet.

Verktøy, utstyr.

Alle tilkoblinger ble gjort ved lodding - du trenger en liten gassbrenner. Sett med benkeverktøy. Slipepute av middels størrelse for sliping av loddeflekker. For et nøyaktig kutt av kobberrør er det praktisk å bruke en sluttpendelsag, eller det vil gjøre en gjæringsboks med en baufil.

Materialer.

I tillegg til selve kjelen ble kobber- og messingpynt, tynn ståltråd for teknologiske festemidler og kobberrør med en diameter på 15 mm brukt. Tinn-kobber loddetinn nr. 3, flyt til det. Pensel.

Først av alt ble kjelen demontert - popshik med gjennomtrengende fett og etter å ha ventet til den forsvunnet litt, skrudd på håndtaket og varmeren, sistnevnte brakk fortsatt inni og måtte tulle.

For å tette hullet i kroppen fra dysen, var selve dysen, utstedt av den tidligere eieren i tillegg, nyttig. Den ble loddet og glødet for mykhet, så ble den jevnet på ambolten og renset - det viste seg å være et utmerket stykke ark messing, til og med noe større enn nødvendig. Han la det på hullet, litt bøyd over formen på saken, slik at det passet tett og skisserte silhuetten av hullet fra innsiden med en filtpenn.

Etter å ha kuttet med en "kvern" saget han av litt og sløvet de skarpe kantene med en fil. Jeg renset begge overflater før lodding, påførte en loddeflux og fikset den med en tynn ståltråd. Du kan lodde.

Etter lodding fjernet han ledningen, vasket av resten av fluxen med vann ved hjelp av en pensel.

På samme måte forseglet han hullene fra ovnen i bunnen. Jeg plukket opp et stykke kobber med passende tykkelse i utklippene.

Samovarene mine som de gjenværende delene av forgasseren skal lages fra, litt høyere enn tekannen vår, og for ikke å lage for lange rør av dyrt kobber, lagde jeg et lite stativ til et glass vulgært galvanisert, heldigvis er det perfekt loddet på samme måte. Selve koppen rullet opp og tappet med en mallet på en treskive, bundet med ledning ovenfra. Jeg dro ut et emne fra den ene kanten slik at det ikke skulle brenne under lodding, ryddet opp, loddet på tre punkter.

Nå rørene. Rørene som ble brukt i denne designen er 15 mm kobber, fra kobbervannforsyningen. Det ville være riktigere å bruke vanlige vinkler-koblinger-adaptere, dette ville forenklet og styrket designet. Men det hele vondt langt fra meg, og en beslutning ble tatt om å få tak i det som er - rør med flere diametre og flere typer tilkoblingsdeler var tilgjengelige, igjen fra en annen design.

Når du bøyer til og med et glødet rør med en slik diameter, er det vanskelig å oppnå en akseptabel bøyningskvalitet. Det ble besluttet å lage et "hjørne" på 90 grader ved lodding. Endene av røremnene ble trimmet ved endesagen. Pent, med briller og hodetelefoner, med en liten tonehøyde.

Røret som når nesten til bunnen, skal ikke overlappe hverandre når du berører bunnen, men også være veldig nært slik at bensinen som blir fanget blir pumpet tilbake så mye som mulig. For å stille denne avstanden til blinde laget jeg slike avstandselementer, holdt røret i en skruestikk og saget sporene med hjørnet av en liten firkantet fil.

Det vanlige lokket på tekanna som jeg fikk var dessverre fraværende, jeg måtte finne opp mitt eget. Et stort stykke tykk messing var veldig lei seg og bestemte seg for å rette stativet fra en av samovarene. For å gjøre dette, glød det på de brennende kullene i ovnen.

Utjevnet, men ikke helt - fortsatt annealing.

Han bestemte seg for å annealere, som det skulle, og begravet den i godt brennende kull. Å du til meg! Alt var borte kokk. Jeg måtte bruke leveransen fra den andre samovaren og være forsiktig med utglødning.

Han kuttet ut det nødvendige arbeidsstykket fra den resulterende platen og boret og boret hull for rør med en rund fil. Rengjør den og halsen grundig, forseglet.

Jeg loddet først et langt rør, deretter med et rør, på samme nivå med det, loddet en kort en for å fikse rørene under lodding, pakket en lang spiker med wire.Pilen viser lappen, som fortsatt måtte settes i hullet fra den elektriske blokken til samovaren.

Vasket fluksrester med vann. Voila!

Del 2. Bubbleren

Litteratur.

1. Veselovsky S.F. Glassblåsing virksomhet. 1952.

2. Bondarenko Yu.N. Laboratorieteknologi. Produksjon av lyskilder fra gassutladning

til laboratorieformål og mye mer.