Dagens publikasjon vil bli viet til hvor enkelt, raskt og med et minimum antall verktøy kan gjøres gjør det selv pålitelig og praktisk feste.

Jeg begynner i orden.

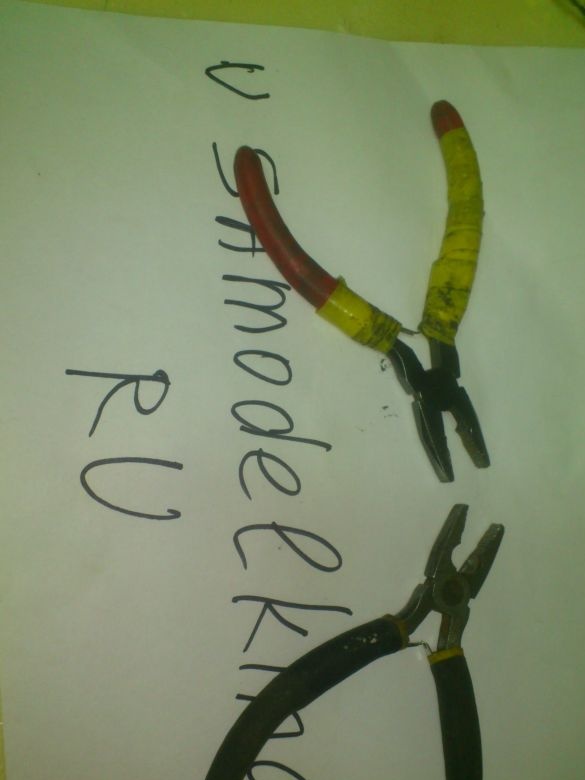

Jeg har alltid disse låsene og låsene på lager:

De selges i butikker som selger møbeltilbehør, og kalles "Screed for a skyvebord" ...

Slike festemidler er ikke egnet for "estetiske" produkter, men for "teknogene" - det er det! ))) Fordi de selv er sterke og pålitelige, og dessuten gir et veldig tett knutepunkt av dekselet til basen, da de ikke bare har en "låsing", men også en "strammende effekt"))))). I hjemmelagde produkter er dette spesielt viktig - med deres hjelp kompenseres noen ganger en utilstrekkelig nøyaktig passform. Dessuten, takket være designet, med riktig installasjon, blir deres utilsiktede åpning praktisk talt fullstendig eliminert!

De koster bare øre, og derfor prøver jeg, av og til, alltid å kjøpe dem på lager ...

Ved hjelp av dem, for eksempel, reparerer jeg "koffertene" til elektroverktøyet, når de "vanlige" plastfestene bryter av over tid:

Og om hjemmelagde produkter og si nei! Bare blant de som ble presentert på dette nettstedet, brukte jeg dem i slike kreasjoner som Boks til sveisemaskinen :

Sak for Hjemmelaget stativ :

Termos til to liters flasker

Og i en skuff for hjemmelaget gjengnagler

Og dette er bare publisert her!

Generelt er omfanget deres ganske bredt!

Til nå hadde jeg ingen anelse om å lage slike avrettingsmaskiner med egne hender. Som jeg allerede sa, de er ikke dyre i det hele tatt, og det er fornuftig å gjøre noe bare når det enten gir betydelige besparelser, eller det resulterende produktet har noen egenskaper som ikke er i kjøpet !!!

Og akkurat et slikt øyeblikk har kommet.)))). Mens jeg jobbet med et annet hjemmelaget produkt (som jeg vil introdusere senere), ble jeg møtt med det faktum at jeg ikke vil kunne bruke dem med tanke på størrelsen. Jeg trenger å få plassert låsene på en tomt som bare er fem og en halv centimeter lang! Og de, sammen med kroker, krever betydelig mer plass ...

Etter å ha ringt møbelbutikken, fant jeg ut at det ikke er andre, mindre størrelser, så jeg bestemte meg for å bruke en kveld på å lage dem ...

Og her er det jeg trengte for dette:

1. U-formet aluminiumsprofil, seksjon 10 x 10 cm (Trimming).

2.Sakstrim fra en gammel datamaskin strømforsyning.

3. Sykkel snakket.

Jeg må si med en gang at jeg i utgangspunktet planla å bare bøye alle detaljene ut av tinn. Men kuttene av aluminiumsprofilen som gjensto etter produksjonen fikk øyet armbrøst

Og jeg bestemte meg for at jeg skulle komme til toppen av denne profilen. Tross alt vil dette ikke bare spare tid, men aluminium i dette tilfellet foretrekkes også fordi det er lettere å rengjøre, veggene er tykkere. Så det er mindre sannsynlig at du åpner et slikt feste for å bli riper.))))

"Etter å ha estimert" dimensjonene til det fremtidige produktet jeg trenger, tegnet jeg profilen på konturene med en markør:

Og kutt ved hjelp av vinkelsliper:

Etter det sendte jeg ut burrene. På aluminium er dette veldig enkelt. (Jeg har ikke fotografert denne prosessen)

Ved hjelp av et elektrisk drill og et bor, med en diameter på 2 mm, boret jeg to hull i hver profilvegg - ett for aksen, det andre for fjærkroken:

Nå må du lage den nederste (faste) delen av avrettingsmassen. Det skal være en "grøft" av samme form, som skal gå inn i den første. Å finne den ferdige fungerer ikke, så jeg bestemte meg for å bøye den ut av tinn. På jakt etter et passende materiale kom synet mitt over en sak fra en gammel datamaskin strømforsyning ... Mer presist, restene av et tilfelle!))) Jeg har allerede klippet metall fra det ... Det ser ut til i fremstillingen harddisk firkant

Metall er ganske passende for mine formål. Den er myk nok, noe som betyr at det vil være enkelt å behandle! Og styrken og stivheten til strukturen vil bli gitt av dens form ...

Fra den klippet jeg ut en stripe av størrelsene jeg trengte, og bøyde en rennestein ut av den. Som en spindel brukte jeg et stykke stålplate med passende tykkelse. (I mitt tilfelle - 6 mm.)

Merking med en markør, "kuttet jeg bort det overskytende" kvern.))))

Som du, tror jeg, forstått, trenger jeg denne sporet for å passe helt inn i det første aluminiumet. Når den passet der, boret jeg hull i den ved å bruke hullene i den ytre aluminiumsdelen, som en mal ...

Nå kan du koble til hele strukturen. Som et materiale for fremstilling av akselen og fjærkroken valgte jeg sykkelakk. Det gamle hjulet ligger rundt i skrapmetallet mitt, og har forsynt meg dette materialet mer enn en gang.)))

Sykkel eiker er laget av ganske duktilt stål. De kan om nødvendig bøyes i alle vinkler, klemme verktøyet rett i nærheten av svingen på begge sider. Samtidig, hvis du prøver å bøye strikkepinnen mens du holder endene på litt avstand - vil det vår!

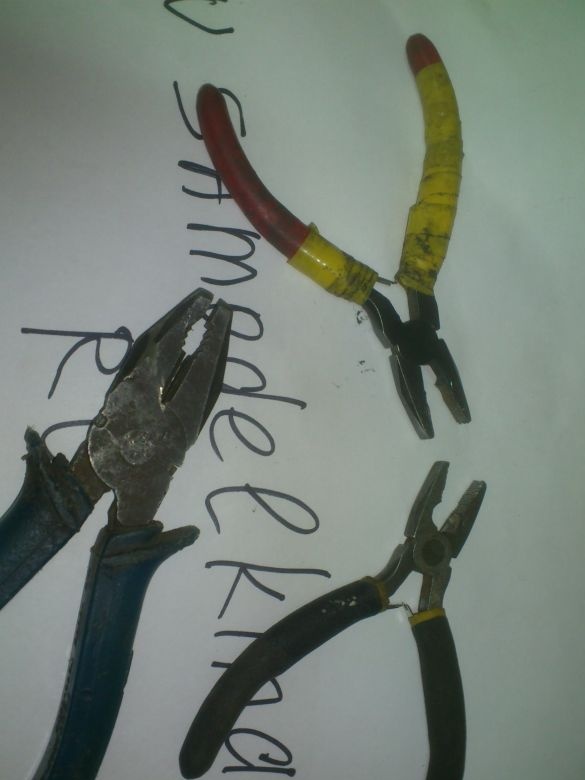

Jeg buet en fjærkrok ut av en eik. Til dette brukte jeg et par små tenger:

Noen ganger hjalp det og stort)))

Vi setter ikke kroken inn i hullet som er forberedt på det ... Først må du koble de to halvdelene av produktet med en akse .. Jeg bestemte meg for å lage aksen fra samme strikkepinne:

Etter å ha satt strikkepinnen på plass, klippet jeg den med en "kvern", og satte produktet på den ene siden på en improvisert ambolt (rollen som ble utført av et stykke stålplater, som tidligere var en mal før)))), klinket endene med pene hammerblås.

Nå må du installere våren. Men først, for henne, må du "lage et sted.")))

Etter å ha satt inn en markør i fjærhullet og “åpnet” sperren, tegnet jeg et merke på stedet der endene av fjærkroken vil stikke ut fra innsiden:

Nå fjerner vi sideveggene til det nedre elementet fra kvernen, med start fra dette merket og videre til enden. Vi setter inn en krokfjær, vi borer monteringshull for skruer ...

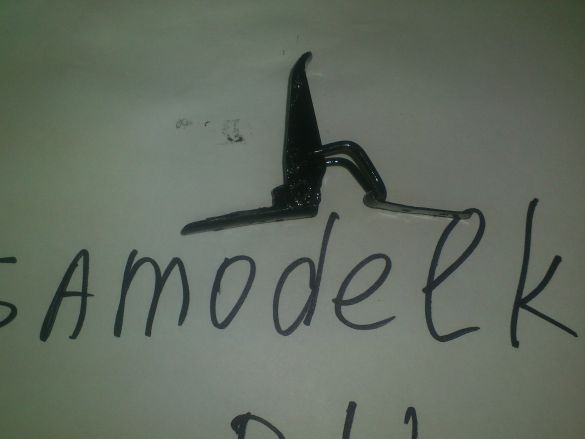

Det er alt. Det gjenstår å lage en "kompis" - en krok som fjærkroken vil fange opp for. Jeg tenkte ikke på valg av materiale på lenge - jeg bestemte meg for å lage det av samme tinn.))).

Jeg klippet en stripe fra restene av saken, og fanget en del av hjørnet - det vil ikke skade))):

Tangen bøyes forsiktig den ene enden:

Og borede monteringshull for skruer (spiker):

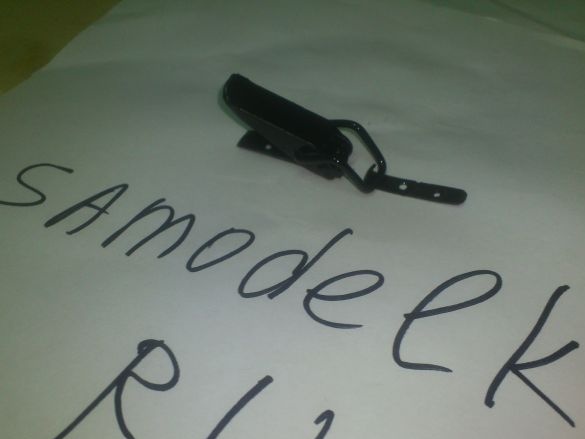

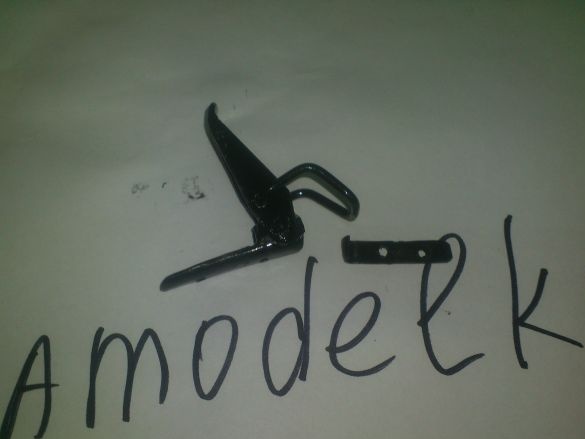

Her er faktisk produktet vårt helt klart:

På dette tidspunktet begynte jeg å sjekke. For å gjøre dette, spikret jeg kroken med "sko" negler til en trekloss, og satte en stag på den, estimerte jeg avstanden som selve avrettingsmassen skulle være fastgjort til:

I denne stillingen fikset jeg den med samme spiker, hvoretter jeg lukket den fullstendig:

Den lukket med et lett, litt merkbart "klikk". Det vil si helt på slutten, fjæren (som rollen er kroken) trakk den øvre delen litt ned. Så det var faktisk meningen !!

Men så viste det seg en, ganske betydelig, "skrånende"!))))). Da jeg prøvde å åpne den, sto jeg overfor det faktum at det er veldig vanskelig å hente den. Aluminiumsprofilen presset for tett til sokkelen ...

Jeg løste problemet ganske enkelt - jeg bare bøyet haletangen litt oppover. (Vel, det er laget av aluminium!))))

Nå vil det være veldig praktisk å åpne den, lett lirke en finger.

Når jeg bøyde den, "pirket" jeg den litt, så jeg, bevæpnet med en rund fil, renset jeg dette stedet:

På bildet ser det ut til at jeg bare hadde det verre!)))). Men det ble ganske enkelt gjenspeilet fra riper i en blitz ... Egentlig er disse ripene ikke så synlige, og vil lett bli skjult av maling.

Maling - neste (og siste) produksjonstrinn:

Jeg fikk akkurat det produktet jeg ønsket. Med de samme egenskapene, men mye mindre:

Nå kan jeg installere det. Og det tok bare to timer å lage tre av disse festene! Og neste gang skal jeg møtes på mye kortere tid, siden jeg ikke vil ta bilder av hver prosess i trinn.)))

Alle de beste! Farvel! Jeg håper noen vil finne denne beskrivelsen nyttig!