I dag vil vi sammen med forfatteren av TeraFox YouTube-kanalen lage den mest nyttige maskinen på verkstedet, med hensyn til minimumskostnadene.

Profilrøret 20 til 40 vil fungere som grunnlaget for vårt prosjekt. Merking og kapping av røret, legg arbeidsstykkene i en haug og mens vi fjerner til siden.

Og et par profesjonelle rør til, som så langt vil vente på sin tur.

Delene som ble kuttet først legges ut nøyaktig slik vi må sveise dem. Det eneste er før vi berører et lite segment med et hull, for i prosessen vil det bli tydelig hvor du skal plassere det best.

Vel, så har vi den andre delen av segmenter, som også må sveises.

Og nå er to deler av fremtidens design klare.

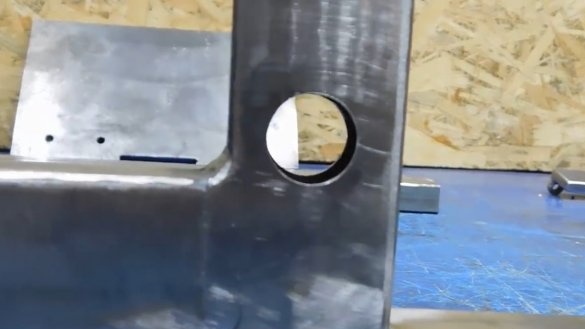

Deretter må du lage flere hull for fremtidig inventar.

Nå må du sveise disse 2 elementene så nøyaktig som mulig i vinkel, alle tilgjengelige magneter brukes.

Deretter trenger vi den 10. platen. Vi markerer med en skribler for metall, nøyaktigheten når skjæring er høyere sammenlignet med en markør.

Vi lager spor med den 125. kvernen, det er lettere for henne å lede langs merkelinjen. Vel, den 180. får mer hardt arbeid - for å gjøre hovedsnittet.

Deretter markering under utskjæringen i platen og dens pene utførelse.

Ikke 100% selvfølgelig, så du må jobbe med en fil.

Neste er neste detalj.

Tykkelsen på metallet her er allerede mindre - 6mm. Skjær ytterligere ett rektangel mindre.

Vi vil støtte under benkeplaten fra 2 segmenter i hjørnet, fordi montering av to plan til profilrørets vegger garanterer en klar vinkel.

Trykkplaten er plassert i samme plan med røret, festet med magneter på begge sider, slik at det er sikkert, og taklet ved sveising.

Nå lager vi 2 hull i benkeplaten, klipper tråden.

Det var ikke et alternativ å skaffe en dyseholder, jeg måtte bruke et sett med verktøy og ganske vellykket. Benkeplaten hele denne tiden hvilte også på stiftene, noe som gjorde det mulig å presis bore og gjenge. Boltene er på plass, senere klipper vi selvfølgelig dem.

Og her er den første feilen: hullene er plassert i sentrum, og lagrene som forfatteren hadde var tilgjengelige og burde ha stått på dette stedet, med en mindre diameter enn de skulle være, så hullene må flyttes.

Vi plasserer 4 små metallunderlag på innsiden og sveiser hull i henhold til prinsippet om elektro-nagling.

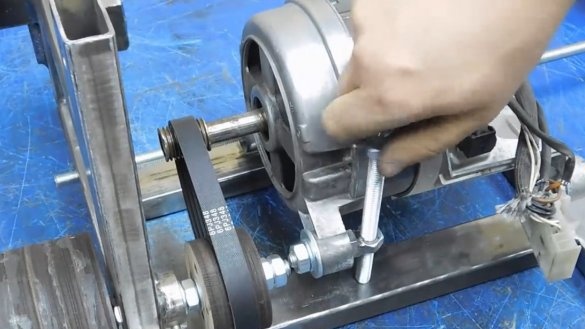

Alt arbeidet med endringen tok ikke så mye tid, så feilen, antar vi, er ubetydelig. Deretter må du ringe lagrene på tappen og passere gjennom hullene.

Forfatteren brukte billige lagre, så la antallet ikke skremme noen. Avstanden mellom skyveplaten og bærelinjen er omtrent 3 millimeter.

Etter at vi var overbevist om nøyaktigheten av justeringen av alle sammenkoblede elementer, var det på tide å sveise en plate grundig i et stativ.

Nå vil vi gjøre en annen del, eller rettere sagt en spak.

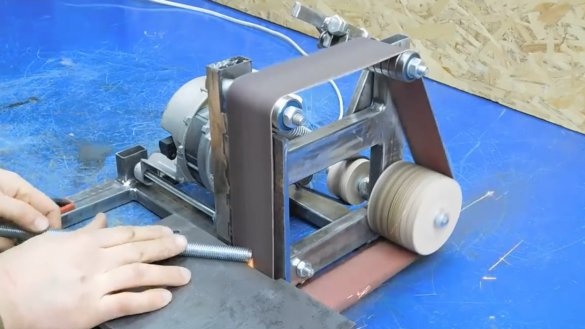

Bolter, muttere og en liten del med et hull er komponenter i strekkmekanismen. Vi setter den sammen og sveiser dem sammen.

I spaken er det et gjenget hull for en bolt med en fjær.

Prinsippet er enkelt: ved å rotere bolten, endrer aksen helningsvinkelen, og dermed vil motorbåndet til vaskemaskinen justeres.

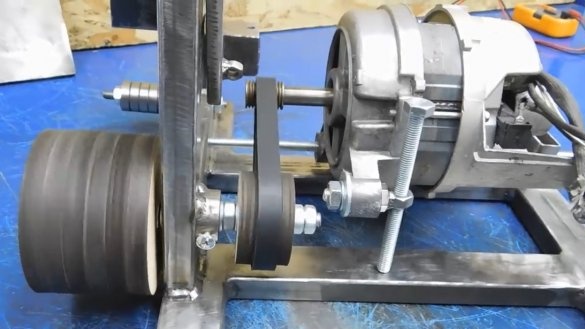

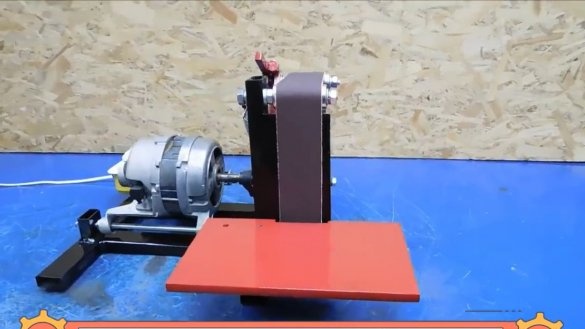

Denne motoren fra en vaskemaskin er ikke lenger sovjetiske tider, men mer moderne - en kollektortype. Den deklarerte effekten på 480W, 14000 o / min.

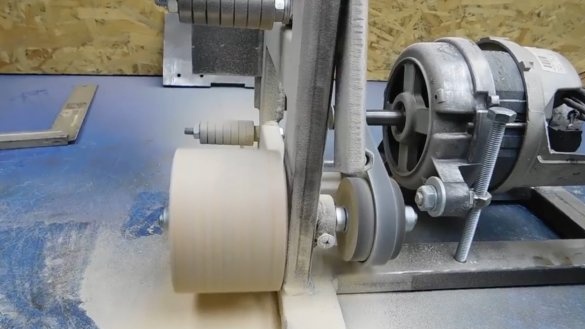

Forfatteren bestemte seg først for å bruke tjenestene til laserskjæring, og for remskiven bestilte emner fra 10. kryssfiner. Kvaliteten er utmerket, økonomisk ganske billig.

Som du forstår, valgte forfatteren den enkleste måten, ingen tilgang til turneren, la oss se hva som skjer. Gjennomgangene på kryssfiner skiver er stort sett positive. Det gjenstår bare å lim arbeidsstykkene sammen og stram med skruer.

Nå borer vi et hull med en diameter på 20 mm.

Det er også nødvendig å lage en ring som vil fungere som et bærende løp. For å fikse borer vi et hull og kutter skruegjengen.

Peiling satte seg ganske tett - det er det du trenger.

Før sveising justerer vi hele enheten nesten satt sammen under hullet for å sikre at den roterer fritt. Ikke glem å utføre avkjøling med trykkluft for å unngå overoppheting av lageret.

Etter det kan du ta på en liten remskive og stramme den med en mutter. Når denne knuten er ferdig, er det på tide å finne ut hvordan du får motoren av vaskemaskinen, og det er på tide å sveise et lite stativ med et hull for tappene.

Fra en vanlig bolt og mutter sveiset til hatten, får du en slik øyenbolt.

Forfatteren plukket opp et belte fra en vaskemaskin på markedet. De tre siste sifrene viser arbeidslengden.

Vi vrir en bolt.

Dermed er beltet strammet. Forresten, sporene på motorakselskiven er standard, du kan legge hvilken som helst kommutatormotor under dette beltet. Totalt ble det brukt 7 lagre på hver av de 3 piggene, og 21 av dem.

Kanskje ikke det beste alternativet, men forfatteren monterer maskinen fra det som er tilgjengelig. Det var ikke vanskelig å koble kollektormotoren. Visuelt kan du se et par ledninger som går til børstene, vi trenger dem. Nå må du finne motorens vikling. Impedans 200 ohm, sekunder og vikling funnet.

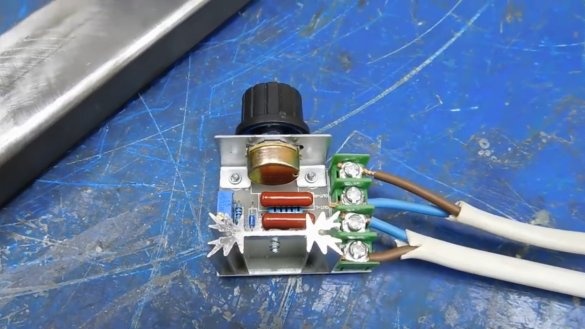

For dette prosjektet kjøpte forfatteren nettopp en slik kraftregulator.

Motoren går.

En kryssfiner remskive krever behandling.

Deretter installerer du fjæren. Dette er en vanlig dørfjær, eller rettere sagt en del av den.

Et av alternativene for å gi en tønneformet form til en spennvals er et isolerende bånd og et segment av et sykkelkammer. Ja, den kollektive gården er sjelden, men tørsten etter billige eksperimenter forlater aldri.

Men eksperimentet mislyktes, båndet klarte ikke å bli konfigurert. Forfatteren har forlatt denne satsingen så langt, men han vil sannsynligvis komme tilbake til den fatlignende naturen til videoen.

Med en regulator er starten jevn, men det er et minus at ved å redusere turtallet synker også motoreffekten. Beltehastigheten er estimert til å være omtrent 20 m / s.

Båndet er partisk, svarer til valsens helling. Vil det virkelig fungere uten en tønneformet form?

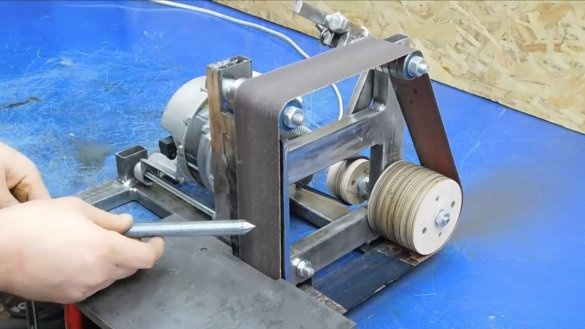

Og til slutt, en pigg med maksimal belastning på båndet.

Det var ikke mulig å stoppe båndet.Forfatteren transformerte maskinen ved å male. Kverneprosjektet er fullført. Takk for oppmerksomheten. Vi ses snart!

videoer: