Jeg har lenge ønsket å lage meg en boremaskin. Det er en boremaskin, ikke et stativ for et elektrisk drill! Det er en betydelig forskjell mellom disse lignende enhetene - stativet gir bare den vertikale, og boremaskinen, som har høy effekt og betydelig dreiemoment ved lave hastigheter, lar deg bore hull med tilstrekkelig store diametre i tykt metall (noe en bor ikke kan gjøre). Derfor bestemte jeg meg for å bruke Fiolent-MD1-11E boremikseren som kraftenhet. Siden jeg skal lage et vibrerende bord i nærmeste fremtid og begynne å lage belegningsplater, studerte jeg egenskapene til konstruksjonsblandere, fordi jeg trenger et slikt elektroverktøy for dette .. Dette modellen vakte min oppmerksomhet med dens egenskaper:

Effekt 1 100 W

Spindelhastighet (maks.) 600 o / min

I tillegg til vurdering av eierne, har denne modellen eksepsjonell pålitelighet.

Og da jeg fikk en slik mikser, hadde jeg ideen om å "drepe to fugler med en stein" - å lage en boremaskin ut av den også! )))).

Ideen om å bruke en fotoforstørrer, som en nesten klar ramme for den fremtidige boremaskinen, foreslo meg artikkel på dette nettstedet, som forfatteren postet under kallenavnet PORUCHIK. Dessuten var nøyaktig den samme fotoforstørreren også i ungdommen og ble bevart på loftet til min bror.

Her i en så beklagelig form returnerte han til meg:

Så her er det jeg trengte:

1. Fotografisk forstørrer "Tavria".

2. Drillblander "Fiolent"

3. Stud adapter og bor chuck 16 mm.

4. Skjæring av profilrør med en seksjon på 50 med 20, 50 med 50, 15 med 15 millimeter.

5. Trimvinkel 50-50-5.

6. Beskjæring av konstruksjonsstiften M16.

7. Sirkel 8mm.

8. Et stykke laminert kryssfiner som er 20 mm tykk

9. Trimrør DN 32.

10. Skrap av takplaten.

11. Knapp BS542 "Fungus" nødstilfelle med feste roterende.

12. Outlet enkelt eksternt oppsett.

13. diode flomlys 10 watt.

14. Stålkabel, diameter 3 mm.

15.Maskinvare av forskjellige typer og størrelser.

16. Plastplugger for profil og rørleggerrør.

Jeg begynte med å designe montering av mikseren til den bevegelige vognen. Blanderen har et "sete" som det er festet til håndtaket med fire M8-bolter.

Etter å ha målt bredden og bredden på fotoforstørrervognen, så jeg at mikseren var bredere med 40 millimeter:

Jeg bestemte meg for å kompensere for denne forskjellen ved å feste på sidene av vognen langs en seksjon av et profilrør 20 med 50 mm seksjon. (Det var mulig å bruke 20 til 40 og 20 til 30 ... men jeg hadde bare 20 til 50 liggende rundt. Og hovedregelen min: "Bruk først det som ligger rundt slik at det ikke forsvinner!"))))) .

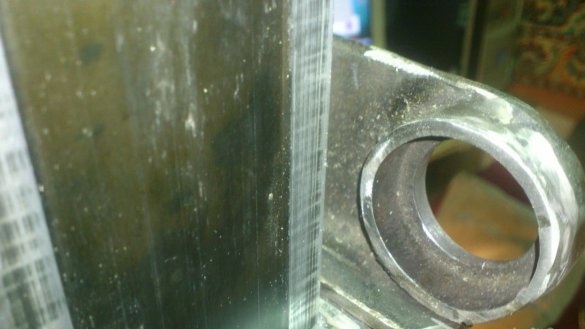

Selve vognen er laget av aluminium i form av en "boks". På slutten er det et hull med en diameter på 10 mm. under skruen som holder hodet til forstørreren. Jeg bestemte meg for å fikse putene på sidene med M8-skruer (som det ble boret to hull på hver side), og bøy fronten og fest den med en ekstra M10-bolt med en mutter:

For å forhindre at putene rynker med skruer, boret jeg festehullene i dem med en konisk bore - da det ble dannet et hull med en diameter på 8 mm på innerveggen, viste det seg å være 16 mm på utsiden. En skrukork vil passere gjennom den, og holde den med en skrutrekker, vil jeg stramme mutterne inni vognen. Og så vil hullene for estetikk bli lukket med standard plastplugger for DN15-røret - diameteren bare sammenfaller.)))

Jeg bestemte meg for å lage en landing for mikseren fra en stålvinkel på 50-50-5., Siden høyden på sideplanet til skyvesiden av mikseren bare er 50 mm.

(I ett utklipp gjorde jeg litt større enn nødvendig ... Vel, Gud være med ham!)))

Jeg boret (veldig nøyaktig) fire hull for skruene, og sikret hjørnene på mikseren med de "innfødte" festeskruene:

Etter det sveiste jeg hjørner "landing" til platene. (Først festet vi hjørnene på mikseren og fôret på vognen, satte den sammen, trakk den med klemmer og “fikk den.” Så tok han den fra hverandre og kokte den godt på begge sider:

Og rengjort (mens omtrent, i en ren sirkel)

Rulleløftesenkemekanismen i vognen var ikke egnet for mine formål. Han er for svak:

I stedet bestemte jeg meg for å lage en kraftigere kabelmekanisme. Den vil bli plassert bak, bak disken. Og på dette stadiet bestemte jeg meg for å lage landingslagre. For dette brukte jeg trimming av vannrøret DU32:

Etter å ha merket ønsket størrelse med elektrisk tape, kuttet jeg to ringer fra røret:

Og jeg sveiste dem til de delene av hjørnene som stikker ut bak bak stativet:

Deretter kuttet han av alt unødvendig og ryddet opp:

På dette stadiet kan du allerede "prøve på"))))

I sentrene for den resulterende landing, boret jeg hull med en konisk bore, 24 mm i diameter. (Ehhhh ... Hvis jeg ALLTID hadde et maskinverktøy! ... Og så - med en drill! .... Kan du forestille deg ?? ... Min stakkars kinesiske drill !!!)))))

De kan nå sette inn de 202. lagrene som løftemekanismens aksel vil rotere på:

Nå selve sjakten. Jeg bestemte meg for å lage den fra en M16 gjengestang, som jeg kuttet av et stykke av lengden jeg trengte med en kvern:

I følge min idé, vil et stykke vannrør Д15 være kledd på en hårnål, som vil fungere som en trommel for å vikle kabelen:

Funksjonen til sidene på trommelen blir utført av to standard M16 skiver:

Og bak dem vil være kledde lagre №202. Deres indre borehull er litt mindre enn den ytre diameteren (langs gjengryggene) på M16-pinnen. Derfor bestemte jeg meg for å skjerpe trådkamene litt - tråden vil fortsatt ikke ha noen kritiske belastninger. Siden jeg ikke har en dreiebenk for hånden, kom jeg meg ut av situasjonen på følgende måte: Jeg klemte tappen inn i chucken til mikseren som allerede var installert på den uferdige sengen, skrudde den på og skjerpet gjengekamene litt med en kvern med et røde kronbladhjul:

Så la han på begge sider kulelager. Etter å ha fjernet det ene sidetrekket fra vognen, er det mulig å installere akselen med lagre i armaturene fra rørene ДУ32 og sette dekselet på plass.

Men før det, er det nødvendig å fikse rørtrommelen på tappeaksen.Siden det ikke var noen måte å slå på sveiseapparatet der jeg jobbet, og jeg ikke ønsket å dra til hytta, kom jeg frem til en annen måte - jeg boret et rør på en hårnål og en hårnål flere steder og hamret pinner av negler i den:

Nå må du lage en "ror". Jeg bestemte meg for å lage den av fire stenger, med en diameter på 10 mm., Tilgjengelig i min besittelse og M22-skiven økt, spesielt kjøpt.

I rollen som navet vil være trimmingen til det samme røret DU15:

For å stramme roret på aksen, boret jeg et hull og sveiset en M10-mutter. Det vil være et valg på akselen, og hjulnavet vil være tett festet med M10-skruen.

Jeg klarte ikke å rense den akkumulerte skalaen, derfor bare uhøflig dette stedet med en auto-kitt, som er forfallen i fire år, står på hylla mi)))))

Med løfteutstyret er vi ferdige med nå. La oss fokusere på å styrke sengen.

Den vertikale stangen er hul, laget av aluminium. Selv om veggtykkelsen er ganske stor, men for mine formål er den ganske spinkel. (Jeg stiller ikke opp for et bor, men en kraftig maskin). Ja, og stativet er montert på bordet med tre M6-skruer skrudd inn i aluminium. Dette er heller ikke bra ...

Jeg bestemte meg for å styrke stativet med tre profilrør 15 etter 15, og plasserte dem inne i en aluminiumsstang.

For å styrke festepunktet til stangen til bordet, sveiset jeg disse rørene til et metallplate, 8 mm tykt. (Denne brikken lå i skrapmetallet mitt):

Det indre hulrommet på aluminiumsstangen har en bredde på 16 mm. For å kile min "forsterkning" innvendig, kuttet jeg ut en metallstripe som er 1 mm tykk fra "skrapmetall"

Han satte stangen på armeringsstrukturen, og hamret i stripen: For en strammere forbindelse "inn i en monolit", fylte han hele strukturen med epoksylim. (Jeg tok ikke bilder på grunn av skitne hender))))

Nå er bordet. Det "innfødte" bordet på forstørreren, laget av sponplater, 16 mm tykt (som dessuten er mer enn 30 år gammel))), var ikke egnet for maskinen min.

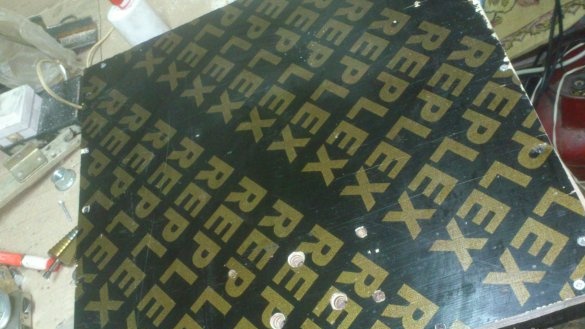

Jeg bestemte meg for å lage et nytt bord av et stykke laminert fuktsikker kryssfiner, 20 mm tykk.

Slik kryssfiner er veldig sterk, og jeg bruker den ofte i hjemmelagde produkter. Det er ganske dyrt, men jeg kjøper det ikke med vilje. Alt som trengs er å kjøre til nærmeste byggeplass, hvor konstruksjon hus med monolitisk ramme og be om trim, eller fjernet forskaling.)))). Noen ganger får jeg alltid full koffert))).

Jeg laget et nytt bord mer enn det gamle. Etter å ha kuttet ut ønsket størrelse, boret jeg monteringshullene for stativet:

Jeg skrudde planker av sponplater rundt bordets omkrets, og løftet bordet 5 centimeter på disse "bena":

Jeg boret fire hull i hjørnene på den nedre bunnplaten. Jeg fikset stativet med M10-bolter:

I tillegg må den festes med "native" M6-skruer. Siden de er skrudd inn i aluminium (Men skruene må fremdeles byttes), bestemte jeg meg for å bruke skruer med betydelig lengre lengde, og skru på dem mutterne som jeg allerede hadde strammet “med alt dope”)))) Heldigvis har jeg fem “under bordet” centimeter plass å støtte. La dem stikke seg ut!)))):

På baksiden, overfor stangen, boret jeg et hull for kabelfestebolten (det vil også være en spenning):

For å feste og stramme kabelen, brukte jeg en vanlig bolt med en M8 mutter. Under boltens hode, for å feste kabelen i den, satte jeg på et hjørne, som jeg kuttet fra trimmen til profilrøret:

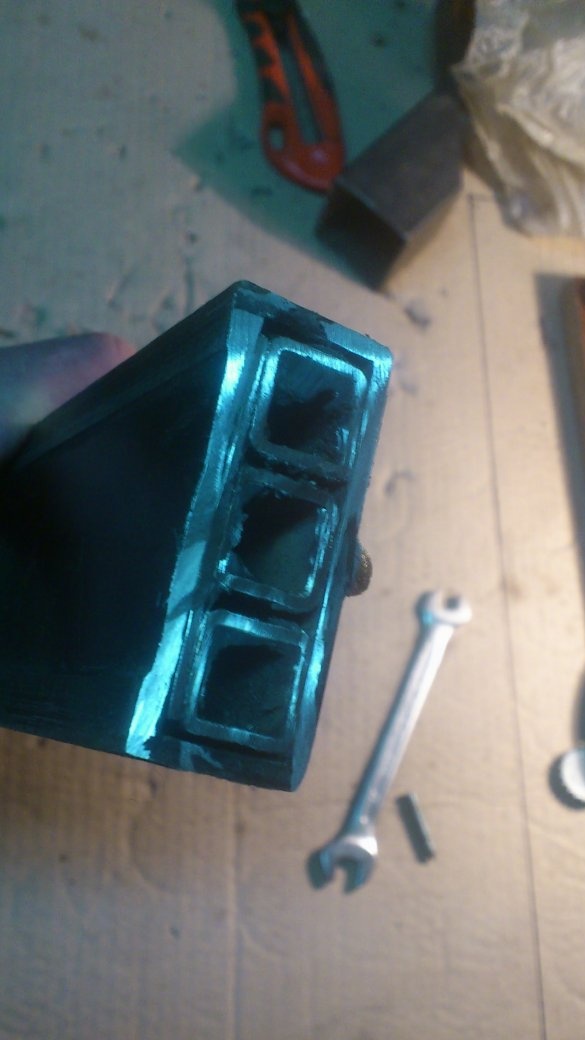

Toppkabel må også fikses. For å gjøre dette laget jeg en brakett fra den som falt under armen min, og trimmet profilrøret 50 til 50. Han var øyeblikkelig med en "skrå kant")))

Jeg fikset den i den øvre delen av stativet med to M6-bolter og boret de nødvendige hullene for dem i stativet:

Selve kabelen ble funnet i en boks med rester av materialer etter fremstilling av buer og tverrbuer:

La oss ta et bord igjen.

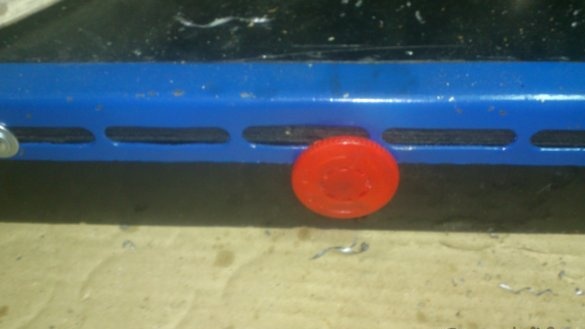

Foran bordet. Bor et hull for "nødssvampen."

Jeg lå spredt rundt slike metallelementer.

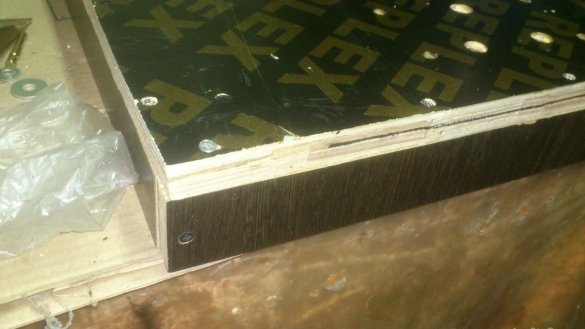

Tilsynelatende var det i det siste detaljene om et rack, eller maskinvarestativ. Jeg bestemte meg for å ramme inn kantene på bordet med dem. Tross alt vil endene av kryssfiner bli slått med metallemner, hvis dette ikke blir gjort.

Jeg prøvde på hjørnene på deres steder, skissert med blyant, og ved hjelp av min hjemmelaget verktøy kuttet langs disse linjene, og fjernet flere lag fra kryssfiner - metallkanten må være i flukt, ellers vil lange arbeidsstykker hvile mot den og vinkelrett på boringen vil bli krenket.

Han sikret kantingen med skruer med en presskive, og la M6-skiver.

Og en ting til kom jeg over: ledningen! Faktum er at jeg ikke vil slå maskinen av og på med den "innfødte" knappen til mikseren. Dette er ikke praktisk, og, viktigst, ikke trygt !. Kraften i maskinen er ganske høy, til og med overdreven! På teststadiet boret jeg en metallkanal med en 16 mm bor, og til slutt fikk jeg arbeidsstykket ut av hendene, selv om jeg var klar til å bite da boret kom ut. Jeg trakk deretter pluggen ut av stikkontakten, men jeg husker følelsen når du ser et tungt stykke jern rotere på en bore og vente på at den flyr bort med stor hastighet hvis det plutselig går i stykker.)))) Og på den tiden bøyer du deg ned til stikkontakten og erstatter drar på en mulig flyvei på kanalen!)))))

Og derfor bør enhver maskin i fronten ha en "rød sopp" - en nødstoppknapp, som, selv om du skruer en hylse på boret, kan du trykke den med magen)))) ...

Samtidig ønsker jeg ikke å "binde" mikseren godt til maskinen! Jeg har ikke tenkt å jobbe med ham konstant og profesjonelt! Jeg vil trenge det både som mikser og som en maskin - det følger at den lett skal kobles fra ...

For å løse dette problemet sikret jeg et eksternt stikkontakt under bordet. (Bakveggen er forsiktig "innfelt". Nå, etter at du har installert mikseren på sengen, kan du ganske enkelt koble den til denne kontakten, fikse innfødtknappen og slå den av og på med soppknappen foran. (Sengen for dette vil ha sin egen ledning, som vil bli inkludert i nettverket.)

Men her, miksersnoren! Den er for lang og kan falle under kablene når du flytter vognen. For å unngå dette laget jeg en kabelføring fra profilrøret 15 til 15. Jeg bøyde den på min hjemmelagde rørbender, og lagde et kutt langs det øvre planet, som i enden går til sideplanet.

Jeg setter den inn i enden av foringen og legger kabelen i den. Når du senker vognen, ligger den langt borte fra kablene:

Nesten ferdig. Vi demonterer, maler ...

Etter å ha malt - "kam", som jeg kaller denne prosessen)))) tetter jeg plastplugger uansett hvor det er åpne ender. Rundt lukker jeg "fyllingshullene" på boltene for å feste putene.

Ved å bruke de samme pluggene for DU15-røret, bestemmer jeg meg for å lage “knottene” i endene av styret. Jeg bruker det ikke tradisjonelt - de er ment for tilstopping inni, jeg la dem på toppen (For tetthet måtte jeg avvikle litt elektrisk tape ... (Det er synd at det ikke ble funnet en episk-blå! Jeg brukte grønt))):

Ovenpå legger jeg biter med varmekrympeslange og klemmer en hårføner:

Maskinen trenger belysning. For å gjøre dette kjøpte jeg en liten 10-watts diode-lyskaster:

Siden mikseren beveges fremover, er det nok plass mellom den og vognen til å imøtekomme søkelyset. Jeg trengte ikke engang gjøre om noe. Jeg la bare festelyset til søkelyset under den sentrale skruen for å feste platene på vognen, og gi den en bred (forstørret) skive:

Denne plasseringen av søkelyset viste seg å være veldig praktisk - det er arbeidsområdet som er sterkt opplyst. Samtidig er det ingen sannsynlighet for at det vil "komme i øynene dine." Jeg la kabelen hans inni dekkplaten og førte den ut igjen i den samme føringen, der også blandekabelen passer inn. Han løftet vognen i full høyde og førte kabelen inn i hullet som ble boret bak bordet, og der koblet han den med maskinens strømkabel (lang PVA)) gjennom bryteren, som han plasserte på fronten av bordet til høyre ...

Med dette skjedde en liten forlegenhet))). Jeg boret et hull for bryteren som var på lager:

Og her, under foten, knaser noe)))).Jeg ser - min lille knapp))). Hun falt fra bordet, jeg tråkket på det ...

Hmmm ... Det er ingen andre ... Jeg satte "midlertidig" den som jeg kunne finne ... Men den er litt mindre ... Jeg måtte spole tilbake isolasjonsbåndet))):

Så, som ... Jeg skal kjøpe og endre! ... (Å ... Selv de svakeste tror det!))) Ingenting er mer permanent enn midlertidig ... Spesielt hvis det fungerer som det skal ..))) )

Som allerede sagt plugger mikseren i stikkontakten, som ligger bak kanten på bordet. (Jeg måtte klippe det litt ... Jeg passet ikke.

Og den overskytende kabelen med vognen løftet maksimalt, er viklet på baksiden (under bordet) på den ene siden av den utstikkende stativet monteringsbolt, som jeg leverte med en mutter og en forstørret skive, og på den andre, på et spesielt skrudd par skruer med en trykkskive:

Slå av og på maskinen gjøres med "sopp" -knappen midt foran på bordet:

Knappen er roterende. Det er, for å slå på maskinen, er det nødvendig å vri "soppen" med klokken. (Som ekskluderer tilfeldig klikking). Men for å slå av, klikker du bare på den.

Jeg bestemte meg også for å bruke mellomrommet mellom mikseren og bommen. Bærehjørner dannet der en slags boks ... Bare uten bunn))))

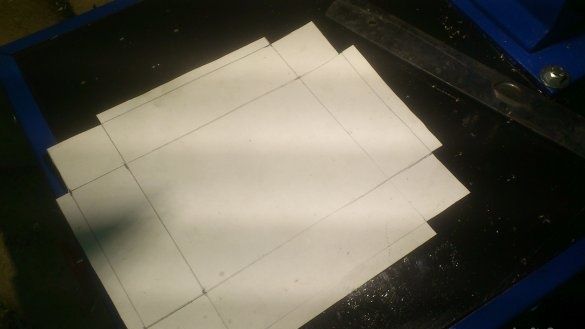

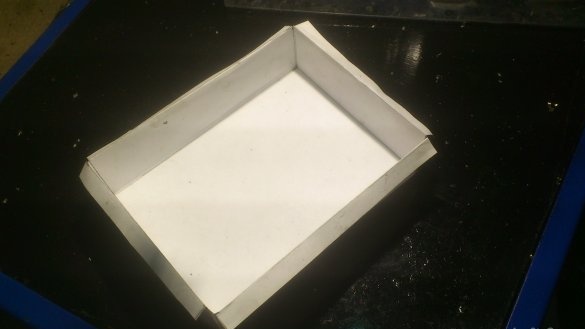

Det var der jeg bestemte meg for å lage en boks. Lagde først en prototype på papir:

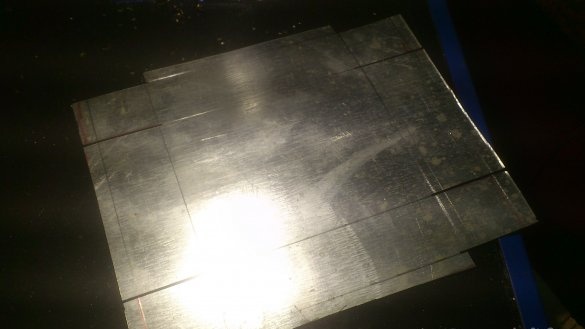

Så laget han i henhold til denne malen en boks av et stykke takplater:

Til bunnen av esken satt magneter som var tilgjengelige:

Nå vil ikke patronnøkkelen stramme fra vibrasjoner)))):

Oiler er også et nødvendig attributt for en boremaskin. Bare nå ... Jeg har det av plast:

Men jeg fant en vei ut - etter å ha avfettet den grundig, limt en stor skive med varmt lim til bunnen av oljen.

Nå kan hun stå tett i maskinboksen og feste seg til bunnen.

Her er en maskin jeg har. For å "få frem vinkelrett" installerte jeg en rett stang i kassetten, og satte skiver under skruene på stativet på bordet, ved å plassere en firkant. Det er fire av dem i hvert hjørne. Dette tillot meg nøyaktig å oppnå en rett vinkel mellom boret og bordet i alle plan.

Med så kraftige belastninger ble det avslørt alvorlig tilbakeslag. Jeg taklet dem ved å plassere aluminiumshjørner bak på vognen:

Og i den fremre delen er det fluoroplastiske bånd. (Jeg tok ikke bilde. Og nå er de ikke lenger synlige))). Samtidig gjorde han det så tett at han måtte bære vognen på stangen ved hjelp av en presse, silikonfett. Etter at jeg hadde satt på og montert heismekanismen, utviklet jeg den ved å kjøre opp og ned.

Tester har vist at maskinens kraft er for stor. Han bor lett tykt metall med en bor på 16 mm (!!!), selv om du slår av hastigheten med halvparten med en PWM-regulator. Med en sterk klemme endres ikke hastigheten.

Samtidig kommer en så lang brikke ut fra under boret:

Jeg tror det vil være nødvendig å tenke på et hjemmelaget koordinatbord med en skrustikke til ham - som jeg allerede sa, kanalen ble revet ut av hendene mine under testene. Og hvis koordinatbordet er sterkt nok, vil det være mulig å bruke den som en fresebord. Faktisk er blandingens spindellager designet for veldig betydelige radiale belastninger.