I dag vil jeg fortelle deg om hvordan du lager et veldig praktisk håndverk for en dreiebenk.

En slik design vil gjøre det mulig for deg å enkelt flytte håndjernet i tre retninger og raskt, etter å ha dreid bare en fjerdedel av spaken, og fest den godt i ønsket posisjon. (Den svekkelsen av den første spaken vil gjøre det mulig for hånden å bevege seg på sengen samtidig "høyre-venstre" og "fremover-bakover", den andre - gir en justering av "opp-ned" og rotasjon rundt den sentrale aksen.

Til å begynne med er det ingen maskiner jeg har laget denne altmuligmannene for!

For å gjøre det trenger du:

1. Hjørne 50 til 50.

2. Bane 50 til 5.

3. Vannledning DU-15 (trim)

4. Vannledning DU-20 (trim)

5. Sirkelen er 12 mm.

6. Bolt M12 per 100

7. To nøtter M12.

8. Trimming av tykt stål.

Så som jeg nevnte i et annet emne, lager jeg for tiden en liten tre dreiebenk basert på en asynkron motor fra en vannpumpe. Jeg gjør det ikke for noen spesifikke formål, men bare "for meg selv", eller som en av mine venner-mestere liker å si, "for kreativitetens skyld.)))).

Hovedkravene er tilstrekkelig "hjemme" -funksjonalitet med relativ kompakthet. (Slik at den kan transporteres i bagasjerommet på en bil, eller legges på en hylle til det ikke er behov for å skjerpe noe).

Kanskje noen vil si at jeg startet fra feil sted. At en altmuligmann er den siste ... Men jeg har mine egne synspunkter. Faktum er at jeg som mester prøver å oppfylle en rekke krav når jeg oppretter mine “kreasjoner”. Her er noen av dem - ikke bruk et verktøy som jeg ikke har. Ikke bruk ferdige komponenter hvis de opprinnelig var laget for fabrikkenheter av denne typen (for eksempeldu kan bruke reduksjonsmaskinen fra kvernen i en hjemmelaget betongmikser)))) Men hvis jeg vil lage en hjemmelaget kvern - kan du ikke! ))) Da skal girkassen være hjemmelaget, eller fra en betongmikser! )))). Og det viktigste er aldri å bestille noe fra noen !!!

Basert på dette, kan jeg ikke i noe tilfelle ty til tjenester av en turner !!! (Og jeg har ikke min egen dreiebenk). Og derfor er hodestokken foran og bak ikke klar for meg ennå. Jeg leter etter måter å gjøre uten å snu.

I mellomtiden laget han en seng og en hjelper.

Jeg bestemte meg for å sveise sengen fra stålhjørner 50 til 50. For dette kuttet jeg to stykker, en meter lang. (Jeg fant ut dimensjonene, basert på det faktum at det senere var mulig å bearbeide en del av en halv meter lang. (For eksempel hvis jeg vil slipe benet på en krakk)))

Først sveiset jeg langs kantene på det ene hjørnet av trimmet til det samme hjørnet, og plasserte dem i rett vinkel:

Mellom støttehjørnene bestemte jeg meg for å legge igjen et gap med en bredde på 25 mm. Basert på dette kuttet jeg endesegmentene til ønsket lengde, og sveiset det andre hjørnet til dem, og satte inn sporet som mal, et profilrør med en side på 25 mm:

Spesiell oppmerksomhet ble viet for å sikre at de øvre hyllene i hjørnene var i samme plan:

Sengen er "klar ennå."))) (Jeg mener, jeg vil lage sidestøtter ("ben") senere, men foreløpig vil dette for mine formål (forhåndsmontering) være nok.

Vi fortsetter direkte til produksjonen av håndverket.

Egentlig har jeg selv laget et håndverk fra det samme hjørnet:

Deretter gjorde jeg ham til et "ben" fra røret DU-15. For å få rekkverket skråstilt til arbeidsstykket, lagde jeg en utskjæring som denne på kanten av røret:

Så sveiset jeg begge delene:

På lignende måte laget jeg to kunsthåndverk - ett bredt (300 mm) og det andre - smalt (150 mm).

Nå vil vi begynne å produsere den støttende delen av håndjernet - en mekanisme som den kan bevege seg langs hele planet av sengen og feste ordentlig på rett sted.

Alternativet med å stramme nøttene jeg droppet. Mye mer praktisk - den eksentriske mekanismen på hurtigklemmer.

Jeg begynte med saken.

For å kunne plassere den eksentriske akselen inni, må huset være laget i form av en tilstrekkelig dyp lang kanal. I utgangspunktet er det laget av en kanal. Men jeg hadde ikke en kanal, og jeg vil ikke gjøre strukturen så tung, så jeg bestemte meg for å bruke det samme hjørnet 50 x 50. Og for å lage den U-formede boksen la jeg en 50 x 5 mm stripe til den, sveiste den tett på utsiden og fra innsiden:

For å oppnå en rett vinkel brukte jeg som mal en beskjæring av et hjørne av en mindre seksjon (40 med 40).

I den resulterende kasselisten på 50 til 5 sveisede ender.

I midten av hver ende boret jeg hull med en 12 mm bor for aksen til den eksentriske akselen.

Nå trenger jeg selve eksentriske skaft. Mens jeg så på videoer på Internett, så jeg at folk i utgangspunktet bestiller det fra en turner. Noen gjør det selv, bestiller en turner med "bolter uten gjenger" med en eksentrisk "hatt" og sveiser dem til endene av det runde tømmeret ...

Som jeg allerede skrev, skal jeg ikke bestille noe ... Og jeg fant fremdeles en måte å enkelt lage dette elementet selv ... For dette satte jeg inn en akse i stykke av vannrøret DU-15, der jeg brukte en pinne, med en diameter på 12 mm. Den indre diameteren til Du-15-røret er mer enn seksten millimeter. Jeg fylte denne forskjellen ved å score flere trådstykker i full lengde på den ene siden:

Skoldet deretter begge ender av røret:

Og han renset endene med en kvern, ved hjelp av maskeringstape som mal for jevnhet:

Så jeg fikk den eksentriske skaftet jeg trenger med en radiusforskjell på omtrent 4 mm:

Nå må du ta bånd. For dette brukte jeg en M12-bolt og et stykke av et Du-20-vannrør. Etter at sveisesømmen var fjernet inni, begynte hun lett å kle seg på skaftet mitt. Jeg sveiset bolten til røret, presset den til den med en hatt og glemte ikke å beskytte tråden under sveising:

Nå må du sette inn skaftet med båndet på den, inne i saken. For å gjøre dette, lagde jeg et spor i frontenden:

Og laget et deksel av en stripe. Først boret et hull under skaftet:

Og så skar han av det ønskede torget, boret fire hull i det i hjørnene og festet det til enden med en spalte med fire M6-skruer. (Jeg boret hull til slutt for dette og klippet tråden.)

Beklager ... Telefonen satte seg, så jeg kunne fotografere bare ett hull med en tråd (tre til ble lagt til senere)):

Nå satte vi skiver på skaftet (for å kompensere for tilbakeslaget som dukket opp da jeg rengjorde endene på kvernen), satte en bånd på den og satte den inn i kassen:

Den fremre, lange enden av aksen som stikker ut av kroppen er bøyd til siden. Dette vil være spaken der vi vil vri den eksentriske.

Nå gjenstår det å lage en klemmepute. Siden den skulle ha stor stivhet, bestemte jeg meg for å lage den fra et stykke tykt plater som ble funnet i "mitt skrapmetall":

Siden det uten å nøle skulle bevege seg under sengen, i et rom som er begrenset av sidehyllene på lagerhjørnene, prøvde jeg å glatte ut alle ujevnhetene og avrunde hjørnene så mye som mulig. (Helst skulle det gjøres rundt ... Men størrelsen kom opp, og jeg ville ikke kutte mye)))). I sentrum boret jeg et hull for en blybolt:

Nå, sette strukturen på sengen, og før båndet i sporet, satte vi på denne plattformen nedenfra og strammer mutteren. Vi justerer den slik at når du slår den eksentriske akselen med en stor radius ned, er plattformen avslappet, henger fritt på båndet i båndet og lar oss flytte strukturen vår langs sengen på planet. Sidebevegelsen i forhold til sjiktet sikres ved å skyve båndet langs skaftet, i langsgående retning - ved å skyve båndet innenfor sporet på sengen. Etter å ha flyttet mansjettkroppen til den posisjonen vi trenger, klemmer vi spaken. Den eksentriske skaftet roterer samtidig og trekker i båndet. Den nedre plattformen med enorm innsats trekkes oppover, og tetter hele strukturen fast. (Det er ikke for ingenting at jeg brukte uttrykket "med enorm innsats" ... Tross alt er forskjellen i radiusen til eksentrikken omtrent fire millimeter (og dette er spakens korte arm). Og lengden på den bøyde delen av aksen (armens lange arm) viste seg å være omtrent 160 mm. Vi har en økning i styrken fra førti ganger !!! Og siden du trenger å trykke på spaken, vil kraften faktisk bare være begrenset av vekten!)))). Så teller)))) Selvfølgelig vil en del av den bli brukt på å overvinne den glidende friksjonskraften ... Men likevel ...

Samtidig med disse verkene laget jeg et feste for håndjernet til kroppen. (På et av bildene over var han allerede synlig))).

I begynnelsen ville jeg bare sveise et stykke rør der hånden skal klemmes fast med en bolt ... Men ideen om en hurtigklemme ga ikke hvile ...))) Hvis alt beveger seg og er fikset i et horisontalt plan med en rask bevegelse, ville det ikke passe for vertikal fiksering vri boltene)))).

Jeg laget mekanismen fra to innbyrdes kryssende rør. Du-20, som inkluderer ”benet” til altmuligmann:

Og Du-15, som inkluderer en 16 mm stift, hvorfra jeg laget en skaft med en eksentrisk.

I rørene laget jeg disse utskjæringene:

Hvis de er brettet med disse utklippene, overlapper de ikke hverandres indre passasjer:

Etter å ha klippet av stykker med ønsket lengde, sveiset jeg dem sammen og sveiste dem til kroppen på håndverksbunnen:

Nå lager vi en eksentrisk spak. Som allerede sagt trengte jeg for sin fremstilling en 16 mm sirkel som går inn i tverrøret:

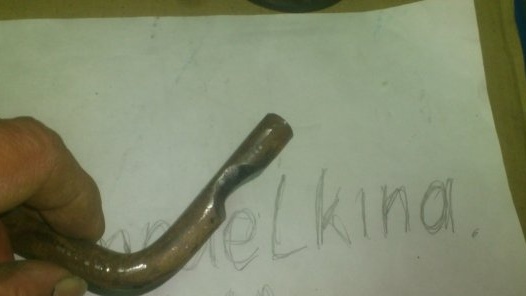

Etter å ha gjort et lite snitt, bøyde jeg benet med to lange rør og nådde ikke den rette vinkelen:

Så laget han en rund prøve.

. Hvis du setter skaftet inn i tverrøret, skader ikke valget å sette inn "foten" på håndverket. Etter å ha satt inn på ønsket dybde og satt den etter behov i forhold til arbeidsstykkets akse, klemmer vi den ved å skru spaken ned.

I prosessen viste det seg at hvis du skyver bunnen av mansjetten fremover så langt som mulig (til stoppen av "foten" i sengen), er arbeidsflaten ganske langt fra arbeidsstykkets akse. Det vil si at jeg ikke vil være i stand til å skjerpe arbeidsstykker med liten diameter. Jeg bestemte meg for å bygge opp flyet på håndjernene ved å legge en 50 mm bred stripe.

Jeg bestemte meg for å feste flyet ikke ved sveising, men med fire M6-bolter med muttere.

Hvis mutterne på bunnen ikke vil forstyrre noe, så på toppen av boltenes hode trenger du å få dem til å spyle slik at de ikke forstyrrer kutterens bevegelse.Ved hjelp av en senkesenk boret jeg hull for senkbolter:

Etter å ha montert forsamlingen på forhånd, gjennomførte jeg testene og sørget for at håndjernet raskt og enkelt kan installeres med en hånd i hvilken som helst stilling, og uten å ta hendene av, kan være ordentlig festet med en bevegelse.

Å justere høyden og rotasjonen krever allerede begge hender ... Men uansett gjøres dette veldig raskt. Ingen sammenligning med å løsne og stramme en bolt. Og det krever ingen verktøy.

Så sendte han alle detaljene som skulle males. (Fargene jeg valgte er alle de samme ... De har allerede blitt min "merkevare"))))

Påminnelse om erfaringene med produksjonen av boremaskinen, bestemte jeg meg for å lage knottene på spakene til plastplugger for røret DU-15. De, som det viste seg, er veldig godt pakket på en 12 mm stift:

Det er alt for nå ... I den neste artikkelen håper jeg, jeg vil beskrive en maskin som allerede fungerer ...