Hei kjære besøkende på nettstedet.

I dag vil jeg vise deg mitt neste hjemmelagde produkt. Dette er en dreiebenk.

Jeg har lenge hatt ideen om å sette sammen en liten tre dreiebenk. Hvorfor trenger jeg ham? ... Det visste jeg ikke! )))

Selv spurte jeg spøkefullt vennene om å komme med et svar på dette spørsmålet, fordi jeg vil gjøre det, og hvorfor jeg trenger det - jeg kan ikke formulere det! ))).

Og så spurte datteren min meg: "Pappa. Og hvordan sliper du figurer fra et tre? For eksempel så jeg treegg! Påsken nærmer seg. Jeg ville male dem og jeg kunne gi dem til alle!" (Datteren min er voksen. Jeg har en ganske talentfull kunstner. Vi elsker ferien og pynter alltid leiligheten og tar imot gjester. Rett og slett har vi mange venner. Gjester kommer til oss veldig ofte og vi er glade for å se alle.)

"Her er det !!" - Jeg tenkte! ))). Nå skal jeg definitivt gjøre maskinen !!!

Han gikk over motorene som jeg har ... Den mest passende var motoren fra den gamle vaskemaskinen (aktivator, ikke automatisk), og motoren fra Hydrophore. Jeg kastet motoren fra vaskemaskinen på grunn av mindre strøm, og (av en eller annen grunn) store størrelser. (??). Samtidig var ankeret hans ikke tyngre enn ankeret til den “gyroforiske” motoren, noe som indikerte at dreiemomentet hans ikke var større .... (Jeg demonterte begge to for å kontrollere tilstanden visuelt og finne ut størrelsene på lagrene).

Hydrophoric hadde en ubehagelig form for frontdekselet, og viktigst av alt, det hadde ingen poter. Festet hans var flenset, og bak var en "benstøtte" ...

Og så la jeg merke til at ankeret og kroppen til denne motoren er veldig lik de tilsvarende delene av den andre som jeg hadde laget en poleringsmaskin fra. I sitt tidligere liv var denne maskinen også en vannpumpe, bare en vanlig, og ikke som en del av en autonom vannforsyningsstasjon.

På denne motoren har typeskiltet lenge blitt utslettet, og jeg visste ikke dens egenskaper:

Men etter å ha undersøkt det også, var jeg overbevist om at motorene er identiske. Og de skiller seg bare i frontdeksler og tilstedeværelsen av en monteringspute på den andre saken. (Den første har et "rudiment" på dette stedet))) Tilsynelatende et spor fra pluggen i formen for støping))).

Så jeg fant ut at begge disse motorene har en effekt på 0,45 kW. Omsetningen er ikke kjent - på navneskiltet til "Hydrophore" er angitt i stedet liter per minutt)))). Men visuelt innså jeg at de befinner seg i rundt tusen eller mer.)))

Og jeg bestemte meg for å bruke motoren fra maskinen, og deretter tilpasse poleringshjulet til “hydrofor” -motoren .... Eller til motoren fra vaskemaskinen ... (Dette er imidlertid usannsynlig. Fordi i motsetning til hyppige feiloppfatninger, trengs et stort poleringshjul kraft enn for emery - klemmen er mye sterkere og større. Og motoren fra skiven er svakere - den virker 340 watt.)

Så, til slutt monterte jeg maskinen.

Den som ikke er interessert i en detaljert beskrivelse av fremstillingen, kan se en kort oversikt i denne videoen:

Og her er det jeg trengte for dette:

1. Asynkron elektrisk motor, effekt 0,45 kW.

2. Ulike metallrulling (I utgangspunktet - utklipp av et hjørne på 50 på 50, strimler, vann og profilrør i forskjellige seksjoner.)

3. Byggelodd.

4. Hårnål M14.

5. Maskinvare (bolter, skruer, muttere, skiver i forskjellige størrelser.)

6. Elektriske komponenter (vekslebryter, brytere, ledninger osv.)

7. Diode spotlight 10 W (for belysning).

8. Tykt metall 10 mm (kuttet 150 til 150 mm)

9. Utskiftbare pigger for sportssko.

10. To trykklager, en radiell og en kantet kontaktlager.

I løpet av tiden da jeg, som beskrevet ovenfor, var engasjert i valg av motor, lagde jeg en seng og et håndverk, som jeg beskrev i detalj her i denne artikkelen.

Men i tillegg til disse detaljene, trenger maskinen også hodestativ foran og bak.

Den første, som et eget element i transmisjonen, bestemte jeg meg for ikke å gjøre, men å komme meg forbi med en direkte stasjon. (Dette er når motorakselen er maskinspindelen). Selvfølgelig er det bedre å lage trinngir, da kan du justere hastighet og dreiemoment. Men jeg ofret disse fordelene til fordel for enkelhet og kompaktitet i designen. Jeg lager jo tross alt et "leketøy med økt funksjonalitet", og ikke en fullverdig maskin. Jeg trenger ikke en fullverdig. Jeg har ikke tenkt å jobbe med det regelmessig. Derfor trenger jeg en som passer på en hylle og vil stå der i flere måneder, og kanskje i flere år.))). Og når du trenger det, tar jeg den av, tar den med inn i bagasjerommet på bilen og drar til landet for å skjerpe den.)))) ... Noe må gjøres, lignende i konsept som min rørbender.. Det vil si ganske lett og kompakt.

Etter å ha bestemt meg for dimensjonene på armrammen, bestemte jeg meg for, i tilfelle, å heve aksen til maskinen over den med 150 mm. (Over sengen på håndjernet). Du vet aldri ... Plutselig vil jeg en dag slipe en tallerken.

Og det andre poenget var at jeg ikke ønsket å "knytte" hele maskinen til en spesifikk motor. (Plutselig vil denne bli skadet! Plutselig vil jeg finne den beste med tanke på egenskaper, og den vil ha større diameter. Tross alt, så i tillegg til den foran, må du gjøre om halestokken ... (Les: lag en ny maskin !!).

Så jeg satte et høyt stativ for motoren. Først "for å prøve" bestemte jeg meg for å sveise den "raskt" fra utklippene til profilrør 50 til 50.

Jeg kuttet dem sammen:

Så kokte han parvis og gjorde foran og bakveggene til stativet ut av dem:

Jeg bestemte meg for å gjøre hodestokken flyttbar. derfor sveiset jeg ikke stativene til sengen, men la dem på "lysbildet" fra hjørnet 25 til 25, ved å bruke sengen som en mal:

For montering boret jeg to hull i bunnen. M10-bolter blir satt inn og sveiset inn i dem senere. Med deres hjelp, iført brede skiver nedenfra, kan hele hodestokken trekkes tett mot sengen.

Og i den øvre delen sveiset jeg to langsgående segmenter av profilrøret 40 med 25 og laget fire hull for M6 gjengede nagler i dem.

Gjennom motoren deres vil bli montert på et stativ:

La oss nå ta direkte kontakt med spindelen. For tresvinging brukes forskjellige metoder for å feste arbeidsstykker. Det vanligste er tridenten. Arbeidsstykket er klemt mellom det og det roterende sentrum av halestokken. I dette tilfellet "spiser" dybden dypt inn i arbeidsstykkets endeflate og kan rotere det. Men denne metoden er akseptabel bare når du jobber med halestokken. Hvis produktet innebærer prosessering av enden (plate, glass, etc.), er arbeidsstykket montert utelukkende på spindelen. I dette tilfellet blir vanligvis trident fjernet, og i stedet for det er en chuck eller frontplate montert, som arbeidsstykket er skrudd fast til.

Siden jeg bruker direkte stasjon, bestemte jeg meg først for å gjøre frontplaten ikke flyttbar. Og så, hva er grunnen ...

Som allerede nevnt er motorakselen en spindel. Når du klemmer et arbeidsstykke med en halebæse, vil det bli påført en veldig stor aksial kraft !! Typisk er ikke elektriske motorer designet for disse belastningene, så konvensjonelle radiale lagre er installert der.

Da jeg demonterte motoren, fant jeg ut at den bruker de vanlige "to-første" lagrene. (I henhold til gjeldende klassifisering - 6201).

Jeg demonterte dem med en avtrekker. Og den bakre ble erstattet med et lager i samme størrelse (201), men i en radialbærende utforming:

Å sette det samme på forsiden gir ingen mening - han har ingenting å hvile på. Derfor kjøpte jeg en radial, bare fra en mer fremtredende verdensprodusent med de deklarerte egenskapene, mange ganger høyere enn den gamle (jeg vil ikke gjøre noe med reklame)))):

Motordeksler viste seg også å være forskjellige, om enn om hverandre. En - mer "kraftig" installerte jeg den på baksiden:

Siden de kompakte (for sin kraft og dreiemoment) dimensjonene til motoren bestemmes av et ganske "spinkelt" hus, bestemte jeg meg for å installere enda et trykklager. Som de sier, frelser Gud safe. Det er tross alt en mulighet for at bakdekselet ellers ikke kan tåle og sprekke. Eller mer sannsynlig at den kan rive ut gjengene på skruene som fester den. I denne modellen blir ikke dekslene trukket sammen av pigger, men festes separat med skruer. Skruene er skrudd inn i aluminiumstråden (!!!).

Plasser kun trykklageret foran frontdekselet. Det vil si mellom henne og frontplaten. Derfor ønsker jeg ikke at frontplaten skal kunne tas av.

Som jeg nevnte, på denne motoren hadde jeg følt polering av hjul. På den ene siden - en bred tromme, på den andre - en vanlig sirkel. Det vil si at det var koblinger for å feste en sirkel til den. (I løpet av de siste årene husker jeg ikke om jeg har laget dem selv, brukt tilgang til dreiebenken på jobb eller kjøpt ferdige. Her bestemte jeg meg for å bruke en av dem til å fikse frontplaten.

Jeg bestemte meg for å lage selve frontplaten av et stykke metall, "titalls", som jeg fant i min "nødvendige skrapmetall". Her er en så merkelig form for trim jeg fant der:

Etter å ha merket den, boret jeg mange hull i den med en bor, 5 mm i diameter:

Etter å ha boret et innvendig hull opp til 12 millimeter, satt det på koblingen, klemt det fast med en mutter og .... sveiset platen til navet !!!! Og deretter, etter å ha montert den på motorakselen, arbeidet han den med et slipeskive ved hjelp av vinkelslipere:

Nå i hullene må du klippe M6-tråden:

I lang tid hadde jeg en pakke med utskiftbare pigger for sportssko liggende rundt (Hos vanlige mennesker - “pigger”) har jeg allerede glemt når og hvor de kom fra .... Jeg husker bare at de allerede var i det 89. året)) )). For det var da vennen min, en idrettsutøver, forklarte meg hva det lå rundt meg! )))). På disse piggene var tråden nøyaktig M6. Og i vesken var nøkkelen til å skru dem inn. Det kom godt med ...

Om nødvendig kan du skru tre, fem, eller enda flere pigger, og de, hvis de graver seg inn, vil holde arbeidsstykket pålitelig.

På dette er jeg ferdig med arbeidet med frontplaten. Selv om jeg over tid ønsker å lage en kraftig trident som kan installeres i stedet for pigger for å fikse skjeve kuttede arbeidsstykker. Så det er også tanker om å lage avtakbare "klemmer", som, festet på kanten av disken, vil danne en patron, og klemme arbeidsstykket montert på piggene fra fire (eller seks) sider. Dette for å fjerne bakstykket og behandle sluttflaten på arbeidsstykket ...

I mellomtiden fortsetter du med den fremre hodestokken:

Jeg forsterket stativet med vinkler på 50 med 50 og en stripe på 50 med 5:

Så tok han opp korpset. Jeg bestemte meg for å skjule motoren i saken av en enkel grunn. Siden det for lenge siden sto to poleringshjul på det, gikk løpehjulet med dekselet tapt. Jeg plukket opp pumpehjulet i henhold til akselenes diameter, men dekket fant jeg ikke. Ja, og det nye løpehjulet var mer enn vanlig. Uten et deksel vil ikke luftstrømmen rettes langs kantene på huset. Og jeg bestemte meg for å lage et karosseri for hele motoren. Inni i det vil pumpehjulet føre strømmen fremover. Og ingen andre steder)))).

Rammen er klar.Jeg bestemte meg for å gjøre veggene plastiske (for ikke å resonere). For å gjøre dette klippte du dunken og brukte veggene til å kappe rammen. Sikret med nagler:

For å slå på maskinen brukte jeg ikke en kontaktor (magnetisk start). Siden motoren er enfase og strømmen ikke er stor, bestemte jeg meg for å bruke denne ferdige påkoblingsstolpen:

Etter å ha målt motstanden til viklingene, fant jeg ut at motoren er fullstendig reversibel - motstanden til begge viklingene er den samme. Det er ingen forskjell hvilken som jobber og hvem som vil spille rollen som en bærerakett og blir matet gjennom en skjevhetskondensator. (Forresten fikset jeg kondensatoren selv inne i hodestokken):

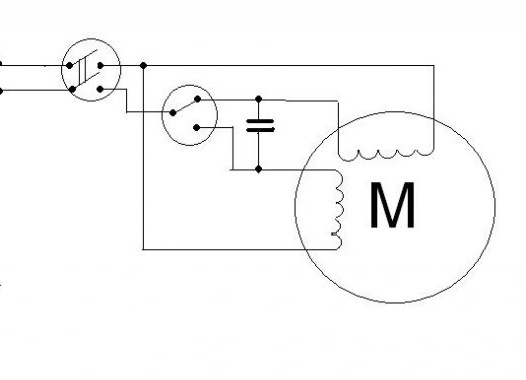

Jeg koblet motoren i henhold til et slikt opplegg, og ga dette bakover:

Som reverseringsbryter brukte jeg en konvensjonell vippebryter for å beskytte den med et slikt deksel:

Beskyttelse mot utilsiktet inkludering er nødvendig for ikke å forårsake problemer ved å skifte viklingene under drift, eller til rotoren stopper helt (tross alt, mens rotoren roterer, er motoren i grunn en ganske kraftig generator!).

Han beskyttet de elektriske tilkoblingene på vippebryteren med et varmekrymperør:

Nå må vi på en eller annen måte installere alt dette i motorhuset. Jeg boret hull i stolpene til hodestokken og klippet M6-tråden i dem:

Ved hjelp av dem festet jeg huset til hodestokken med skruer. Med de samme skruene bestemte jeg meg for å fikse panelet med bryterne. Jeg laget selve panelet fra trimmen av laminatet, som hadde ligget i mitt "nødvendige søppel" i lang tid:

Jeg skrudd skruene på plass igjen, la skrap av laminat slik det skulle festes, og banket på skruene over skruene. Mønsteret på hattene var påtrykt laminatet, og jeg boret hullene nøyaktig der de skulle være:

Dette er den typen kontrollpanel jeg fikk for maskinen. Jeg satte inn en liten bryter for bakgrunnsbelysningen i hovedbryterhuset. (det var et sted).

Nå skal jeg beskrive hvordan jeg lagde halestokken.

Jeg sveiset sengen på halestokken fra utklippene til profilrør 50 til 50 mm:

Inne i tverrsnittet av røret plasserte jeg akselen til den eksentriske mekanismen. Gjorde den til samme metode som den eksentriske akselen en altmuligmann. Det vil si at han satte et stykke vannrør på runden, fylte ledningene mellom seg på den ene siden, skoldet og renset den. Bare denne gangen ble akselen gjort kraftigere - DU-20-røret, en rund tømmerstokk med en diameter på 16 mm:

For en bånd brukte jeg en M12-bolt for 100 og et stykke av det tykkveggede røret som gjensto etter at jeg, når jeg laget en rørbukker, sagde hydraulikksylinderen til en gammel knekt:

For å trekke ut snøret, kuttet jeg et firkantet hull i bunnen:

Og jeg bestemte meg for å fikse akselen på akselen ved å skru den fast til sideplanene på begge sider i en vinkel på 50 til 50 med et hull i den. (Jeg tok ikke et bilde, beklager. Men senere vil du forstå alt i fotografiene av den ferdige mekanismen)

For å fikse disse "sidetrekkene, boret jeg to hull for gjengede nagler:

Nå om pinol. Jeg bestemte meg for å lage det fra et profilrør 25 med 25 mm. Fra baksiden sveiste jeg en M14 unionsmutter til den.

For å produsere pinoli-saken, trengte jeg to hjørnestykker. Først fjernet jeg avrundingen fra de indre hjørnene:

Dette er nødvendig for at profilrøret kan være tett lukket i hjørnet:

Etter det markerte jeg dimensjonene med en markør og klippet av overskuddet:

Nå kan du brette hjørnene "rundt halvliterne", stramme med klemmer og sveise:

Huset er klart. Nå fungerer den (klem) skruen. Jeg laget den fra M14 hårnålen:

Jeg vil rotere det ved hjelp av et håndtak, som jeg har laget av jernutklipp og ... et slags blankt rør.)))). Jeg vet ikke hva det kommer fra og hvordan det kom til meg. Lier om lang tid. Metal.

For å stoppe skruen, laget jeg et deksel til baksiden av foringsrøret fra rørstrimmelen 40 til 40, druknet enden i den og boret hull:

Mellom den og støtteringen på skruen vil det bli plassert bærende:

Prinsippet, tror jeg, er forståelig ... Når skruen roterer ved håndtaket, vil den bli skrudd inn og ut av mutteren, skyve eller trekke inn tappen.

For en jevn tur plasserte jeg inne i halvliterne et stykke vannrør laget av tverrbundet polyetylen:

Så scoret han biter av tykk ståltråd i hjørnene i hele lengden:

De "bulket" røret inn i gjengene på tappene, forsmurt med silikonfett.Etter det, med hjelp av en skrutrekker, kjørte jeg hårnålen frem og tilbake flere ganger, og til slutt dannet jeg en tråd av holdbart tverrbundet polyetylen inne i fjæringen i hele lengden. Dette bidrar til en viss grad til en reduksjon i tilbakeslag, og løpet til halvliterne har blitt betydelig jevnere.

I den fremre delen (der det roterende senteret skal installeres, styrket jeg fjæringen, skåler utsiden med 5 mm tykke stålbånd:

Jeg bestemte meg for å fikse pinolen fra spontan løsne på den "klassiske" måten - klemskruen som ligger på toppen. Jeg boret et hull i kroppen og sveiset en mutter. Og selve skruen var laget av et stykke av en M10-pinne og en muttermutter.

Senere gjorde jeg mutteren om til en eggform. (Vil være synlig på det endelige bildet).

Jeg festet pinnen ved hjelp av to "ben" fra profilrøret 25 til 40 mm. På samme tid ble den fremre sveiset i rett vinkel, og den bakre var vippet. Dette vil gi ytterligere stivhet, og vil gi en full tilbakevending av halestokken for å få mer arbeidsplass:

Jeg la merke til at plastpluggen for ДУ15-røret passer veldig tett på motorakselen, og hetten sitter tett i pinoli-røret. Han la den på skaftet, trakk en pinne på den, og satte så langt som mulig, justering, sveiste "bena" til "sålen".

Samtidig mens jeg laget maskinsengen, var det ikke for ingenting at jeg satte inn et profilrør med en side på 25 mm mellom støttehjørnene. Nå passer endene på ”bena” på halestokken som stikker ut fra det nedre planet tett inn i dette sporet og sikrer dets parallellitet til sengen.

Jeg glemte å nevne tidligere ... Bildet over viser at jeg på bunnen av "sålen", bruker M6-bolter med senket hatter, sikret to stålstrimler på 50 x 5 mm. Dette for å finjustere pintelenes plassering, siden det ikke er mulig å oppnå den nødvendige nøyaktighet under sveiseoperasjoner av tilstrekkelig massive konstruksjoner. Når jeg satte skivene under boltene på en "ski", oppnådde jeg først en nøyaktig horisontal kamp, og deretter, med de fremre, "trakk jeg opp spikrene i riktig høyde, og satte deretter hele strukturen på linje.

(Tror ikke, det var ikke mye behov for skiverne der))) Noen bolter - uten dem i det hele tatt, men under en - tre.))))

Men det var senere. Etter at jeg utstyrte fjæringen med et roterende senter.

Som en arbeidskegle av senteret brukte jeg en konstruksjonslør. En kork med et hull for tråden ble skrudd inn i den. Jeg kastet korken:

Som en akse brukte jeg en M10-bolt, som jeg la på store lagre (indre - 10 mm, ytre - 22 mm), som delte fra rørstykkene ДУ8:

Etter å ha plassert et støttelager mellom dem og kjeglen (jeg brukte en plugg fra en PET-flaske som et karosseri for det), skrudde jeg bolten inn i kjeglen, belagte tråden med lim (slik at den ikke kunne vris på baksiden):

Lagrene, som jeg allerede ser ut til å ha skrevet, er valgt på en slik måte at de passer veldig tett inn i profilrørets pinner. Ved å rulle halestokken fremover, satte det resulterende senteret i, og rotere håndtaket, presset lagrene på plass.

Vel da ... Nesten ferdig. Jeg prøvde å skjerpe meg, ved å bruke bestefarsmeiselen i stedet for fortenner:

Skjerp normalt.)))

Det er alt! Det gjenstår å "kamme"! )))). Vi sveiser tverrgående "ben" -plater laget av et profilrør til sengen:

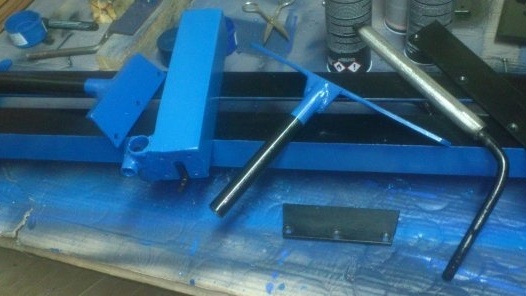

Vi demonterer. Vi rengjør det! Vi maler!

Sette det tilbake:

I de åpne endene av rørene hamrer vi inn plastplugger:

Ved montering bruker vi bare ny maskinvare:

Jeg laget bakgrunnsbelysningen på en fleksibel brakett, i henhold til teknologien jeg gjorde lampe. Heldigvis fant jeg en annen del av foringsrøret fra parkeringsbremsekabelen.

Forresten, da jeg kuttet bakgrunnsbelysningsbryteren i hovedbrytervesken, valgte jeg stedet der klistremerket var. Etter å ha fjernet den, limte jeg den på halebægen .... Nå må du innrømme at den er der til stedet!

Jeg kunne ikke motstå ...))) Jeg prøvde straks å skjerpe noe:

"Noe" laget! )))):

Selv om det ikke er noen fortenner ennå. Jeg brukte min bestefars meisel så langt:

Her er den lille sømmen jeg fikk: