En eksoshette samler og fjerner forurenset luft fra ønsket sted. Dette kan være intensiv vanlig lodding (for eksempel farget glass), sette opp eksperimenter med flyktige og giftige kjemikalier og lagre dem, sveise metaller, bruk av høye temperaturovner. Det er obligatorisk å bruke hette (paraply) til glassblåsearbeid (brenner).

Følgende beskriver fremstillingen av en eksoshette for en glassvifte hjem verksted. En eksoshette er laget av enkle og vanlige materialer uten bruk av spesialutstyr for tinnarbeider. Den beskrevne paraplyen har formen av en skrå tetraederpyramide (best bruk av plass), en skanning for denne formen kan konstrueres ved hjelp av beskrivende geometri (på flere måter). For en enklere form - en rett pyramide, kan feien beregnes og automatiserte. Paraplyens dimensjoner er åpenbart tatt med en for stor margin, om nødvendig kan alle nødvendige beregninger av ventilasjonsutstyr finnes i litteraturen. En eksoshette er integrert i stativene og er utstyrt med en integrert hjemmelaget portventil som slår av luftekanalen.

Hva som var påkrevd for å jobbe.

Verktøyene

Sett med benkeverktøy, merkeverktøy, tilpasning for montering av blindnitter, et kraftig loddejern med tilbehør og / eller en liten gassbrenner. Elektrisk drill (skrutrekker), vinkelsliper, vernebriller og hodetelefoner, en god skjøteledning. Pensel, servise.

materialer

Galvanisert stål 0,5 mm tykt, stålplate 1 mm tykt, fluss, lodde, maling, filler.

Paraplydesign, skanning.

En eksoshette var først og fremst beregnet på en glassvifte. I motsetning til de klassiske, er munnen mye bredere, og den nedre delen av paraplyen vil ikke bli utsatt for oppvarming, og den øvre delen er mer sannsynlig å varme opp (porten er ikke åpen nok eller er helt lukket). Derav en noe spesifikk utforming av den øvre delen - trekonstruksjoner fjernes fra stedet for sannsynlig oppvarming, maling er laget med varmebestandig maling.

Som allerede nevnt, kan en skanning bygges ved hjelp av beskrivende geometri uten "naturlighet", bare på papir eller en skjerm, men i mitt tilfelle var nesten alt klart til å bygge en full størrelse modell "på bakken". Den nedre omkretsen som paraplyklokken skal festes på og den øvre for å feste porten har allerede vært.Det gjensto å trekke et utløp i naturen og trekke fire tau. modell det er enkelt å overføre til en tegning og lage en skanning.

Skanningen er utstyrt med kvoter for festeelementene til porten og elementene i trekonstruksjonen. Den ferdige reameren er delt i to deler - venstre-høyre-høyre side og separat den bakre, for overføring til en standard galvanisert stålplate (hele reameren passet ikke i bredden). De fleste har også kvoter for tilkobling til bakveggen.

Bøying uten en spesiell bøyemaskin gjøres på en hard, jevn (om mulig rektangulær) kant. Dette kan være kanten på skrivebordet, arbeidsbenken, installert spesielt tykt brett. Jernstykket langs giblinjen presses ovenfra av et brett med en jevn kant (metallhjørne) med to klemmer. Med moderat lengde av bøyning og galvanisert stål med en tykkelse på 0,5 mm, er det mulig å oppnå et resultat som er ganske akseptabelt i vanlige tilfeller. Små deler er praktisk bøyd mellom to metallhjørner klemt fast i en benkskrue.

Han bøyde blikket på sengen hjemmelaget dreiebenkved å trykke på toppen av et tommers brett. Bøying skal ikke utføres punktvis (med en mallet på et stykke jern), men gjennom en jevn lang pakning (et stykke bord).

Han bøyde seg i denne rekkefølgen - et kronblad for tilkobling til den manglende bakveggen, den nærmeste ribben. Snudde arbeidsstykket og gjentok seg. På den resulterende ufullstendige avkortede pyramiden, kronbladene bøyd fra over og under sidene med en trestang med tilsvarende lengde, ble bakveggen hver for seg skåret. Bøyene hennes var mer praktisk å gjøre umiddelbart.

Bakveggen ble loddet til hoveddelen. Loddet en liten gassbrenner med tinn-blylodde med en spesiell "brenner" -strøm fra kobbervannledninger. Fluxen er en gråaktig tykk pasta og inneholder loddpartikler når overflatene når ønsket temperatur de smelter og fluksen blir sølv - tid til å introdusere loddetinn. Fluxen er designet for å fungere med tinn-kobber loddetinn, men fungerer bra med bly. Du kan også bruke andre uorganiske flukser (organisk forbrenning og sot gjør det vanskelig å lodde), for eksempel "loddsyre" - sinkklorid. Strukturell lodding av store deler kan også gjøres med et relativt lite strøm loddejern, oppvarming av loddeplassen med en brennerflamme, en bygningshårføner, elektriske ovner (jern, elektrisk komfyr). Syreflusser skal vaskes med varmt vann umiddelbart etter avkjøling av deler.

Når du lodder relativt store esker fra tynn metall, er det et ubehagelig øyeblikk - kjertlene er sterkt skjevt fra lokal oppvarming, og godt utstyrte tynne sømmer blir til stygge, vanskelig å lodde bølger. Vanskeligheten kan reduseres betydelig ved hyppig mekanisk feste av overflatene. Her er denne typen feste laget av blinde nagler.

Generelt så installasjonen i stedet for bakveggen slik ut - legg markeringen av bakveggen på stykke jern, kutt den ut. Bøy kronbladene ovenfra og under, merk nittehullene på sidene, vipp, bor, senk hull (fjern briller). Fest bakveggen til hoveddelen av paraplyen, fest den. Merk tellerhullene for nagler, fjern bakveggen, merk sentrene til hullene på hovedparten av paraplyen, bor, senk. Strip loddeflekkene ut med et lite sandpapir, påfør flux og nagle. Lodd, fjern fluksrester.

gate

En egen, ganske tidkrevende del av designet var porten. Det ble besluttet å lage utformingen på en måte som en ovnventil - i motsetning til en rotasjonsventil, tillater den lav produksjonsnøyaktighet. Materialet var tilgjengelig stålplate 1 mm tykt.Tilkoblinger gjøres ved lodding.

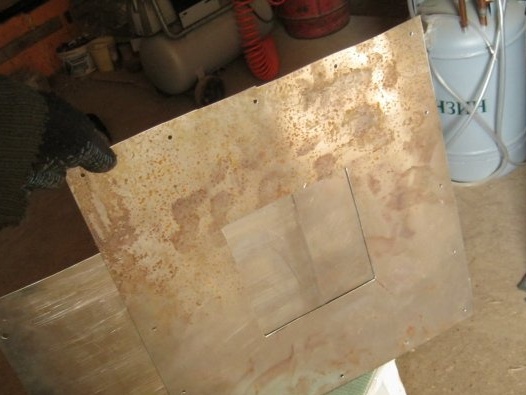

Etter merking kuttes tre flate hoveddeler ut, en firkantet åpning på 150x150 mm i størrelse blir kuttet ut på sokkelen (for kanalen ø150 mm). Et deksel er loddet over porten. Lokket er plassert på biter av galvanisert ståltråd med en diameter på 2 mm; tidligere påføres en flux på loddeplassen.

Fra en kuttet stripe av samme stål bøyes en sylindrisk hals for å koble en rund kanal med en diameter på 150 mm. Halsen er bøyd på en tre-liters glaskrukke og forsiktig montert (diameter). Endene er loddet. Den ferdige nakken er loddet til portdekselet til hullet bryter ut. Dermed var det mulig å redusere vridningen av loddede overflater litt.

Hull ble boret fra innsiden rundt omkretsen av den loddede nakken, broene mellom dem ble skåret av en "rest" av slipehjulet til en liten vinkelsliper. Det var også mulig å foreta en større finjustering av hullet med et tykt rensende slipeskive med en vinkelsliper, deretter en halvsirkelformet fil.

Den ferdige porten er festet til eksoshetten, stedene okkupert av "potene" er merket, på stedene hvor nagler er merket, festet og boret. Kontaktstedene blir renset, loddetilførsel påføres. Porten er klinket på plass, forbindelsen er loddet. Fluksen vaskes med varmt vann, kjertelen tørkes.

Etter å ha prøvd strukturen, blir den øvre rustne delen av strukturen rengjort, avfettet med bensin og malt i to lag med svart varmebestandig maling. Etter tørking er en eksoshette med fireveisport på plass.

Konklusjoner, arbeid med bugs

Generelt viste designen seg uten betydelige feilberegninger, men noen få små ting kunne vært forbedret.

Det øvre beltet til den eksterne trefestingen (porten) var ikke nødvendig i det hele tatt - med standard festing av den nedre delen er hele strukturen veldig stiv og enhver rimelig innsats når du åpner og lukker, selv med en sterkt fastkjørt portventil, tåler uten å svi. De brede "feltene" på porten var ikke nyttige på samme tid.

Lodding av sidebåndene når du installerte bakveggen var unødvendig - nagler ville vært nok.

Flere stive skorsteiner som fører til loftet (eller myk bølget aluminiumskanal), som slutter med en eksosvifte, vil være koblet til eksoshetten. Luftkanaler utenfor det oppvarmede rommet vil kreve nøye termisk isolasjon.

Babay Mazay, mars 2019