elektronikk - Dette er en veldig spennende opplevelse, men til slutt får du mange forskjellige typer komponenter som må lagres separat.

For lagring finnes det en hel serie med små plastdelbokser, men boksene blir ofte ubrukelige.

God sakdesign for esker i J-Po, men i tilfeller forfatteren av dette hjemmelagetDet var svakt buede kanter, noe som betydde at de ikke ville holdes fast etter metoden som J-Po brukte.

En annen kampanje fra Jesper75 bygde et skap i samme stil, men det er ingen måte å redusere, male og sette antall hyller som er nødvendig.

Kravene for å løse dette problemet var at mellom boksene skulle det være så lite plass som mulig, og forfatteren ønsket også å bruke treverk som allerede var tilgjengelig.

Derfor ble det besluttet å bruke et aluminiumshjørne for å lage holdere til saker. Og siden installasjonen av guideholderne etter montering av rammen ikke var veldig praktisk, ble det bestemt å overflate før montering.

Trinn en: Racks

Høyden på stativene skal ha vært høy nok, siden syv tilfeller bare var nødvendig for å lagre en serie motstander, som var det største utvalget av komponenter av samme type.

Som hovedmateriale ble det brukt 18 mm tykk kryssfiner.

Det ble besluttet å lage tre seksjoner for saker, som betyr fire stativer. Utvendige stativer ble trimmet med omtrent 12 mm. dypere slik at baksiden av rammen kan være innfelt.

På det tredje bildet er tynne strimler av hardtre synlig, dette er saligna. Forfatteren limte dem på den ytre forkanten av kryssfiner ved å bruke vanlig PVA (Elmer-lim) og (som du kan se fra den fjerde figuren) mange klemmer.

Overflødig ansiktstrimling ble utført ved hjelp av en ruter med litt etter kanten.

Etter at ruteren fjernet mesteparten av fremspringet, brukte den en liten bit for å gjøre saltløsningen helt flat.

Trinn to: Topp og bunn

Forfatteren hadde bare 7 mm strukturell kryssfiner til topp- og bunnstativdekslene. Det var også to mindre, uforenlige biter av veldig tynn kryssfiner med forskjellige motstående lag.

Som du kan se på det tredje bildet fra venstre kant av delen, fant forfatteren det vanskelig å klippe dette materialet med en sirkelsag.

Laminering av dette materialet krevde mye lim og mye klemmer.

Forrige gang, når han avsluttet endene med et motstående laminat av saligni, brukte forfatteren en fresekutter for å bearbeide overflatene, som endene var på linje med.

Denne gangen brukte forfatteren den samme prosesseringsteknikken for endeflaten, men overflaten på treverket ble beskyttet mot en oppfølgingslagring på fresehodet ved bruk av maskeringstape.

De to siste fotografiene viser hvordan forfatteren skjuler "stimene", noe han klarte å gjøre med en sirkelsag. Den dekker den skadede bakkanten i den øvre delen av kryssfiner med en annen stripe saltvann. Til slutt ser arbeidsstykket bra ut.

Trinn tre: Kutting av aluminiumsstøtter fra et hjørne

Sakene er ikke veldig tunge, men valget falt på et aluminiumshjørne 3 mm tykt, 30x30 mm stort. I nærvær av ti meter, 4 hjørner på 2,5 m.

For å klippe hjørnet jevnt og presist, satte forfatteren fire hjørner sammen og festet hele bunten med klemmer, slik at det gjenstod å gjøre fire ganger færre kutt.

Det var et ønske om å lage en innfelt kant foran for å gi et pent utseende, for å støtte og lette innsetting og fjerning av saker. Dette betydde at høyre og venstre del skulle speiles. Utseendet på bakenden av hjørnet av forfatteren plaget ikke. Om det er rett, tverrgående eller kantet spiller ingen rolle.

Etter å ha kuttet aluminiumshjørnene, forble burrene fra vinkelsliperen, som lett ble fjernet når du behandlet dem med en fil.

Fjerde trinn: Boring av hull i aluminiumshjørnet under skruen

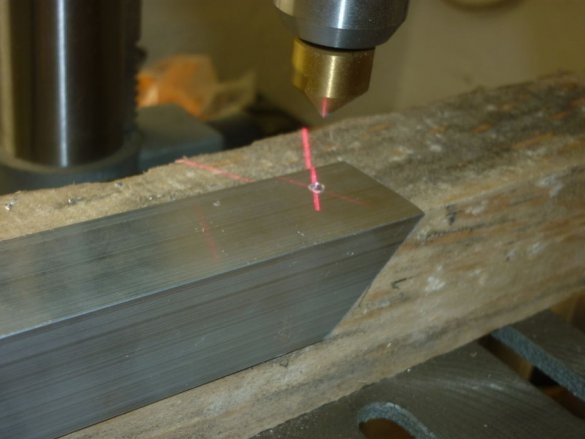

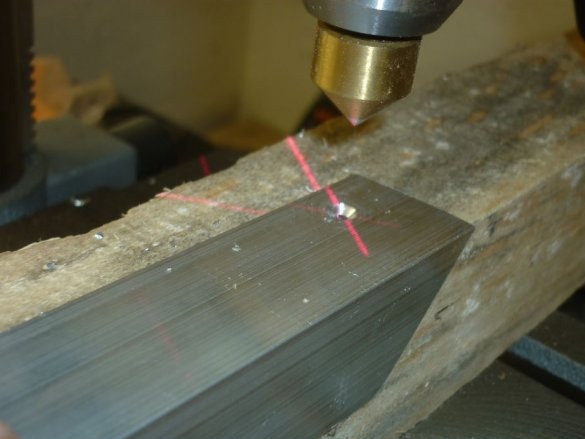

Forfatteren brukte en boremaskin og en 4 mm boremaskin, som ga en god klaring for M6 sekskantskruene, som visstnok skulle brukes til å feste styrevinklene til stagene.

En trebjelke var festet til plattformen til boremaskinen for å holde aluminium. Det ble også laget merker på den i form av linjer for å ha en omtrentlig idé om hvor du skal holde arbeidsstykket. Det var ganske vanskelig å holde delen fast for det venstre hullet, ettersom boremaskinen er designet for bruk med høyre hånd.

Hullene var gode, men igjen var det aluminiumsbor. Derfor ble boret erstattet av en senk og de ryddet hullene i hjørnene pent.

Trinn fem: Montering av guideskinnene

Det var ingen sikkerhet hvor mye plass sakene ville trenge for å enkelt kunne fjernes, så tykkelsen på blokken ble bestemt av prøving og feiling. Deretter ble det laget en malblokk med den nødvendige tykkelse. Den ble brukt til å imøtekomme hver skinne.

Hver føring hadde samme avstand fra den nedenfor. For å unngå feil ble en mal brukt til å installere fronten på skinnen, og deretter ble denne avstanden duplisert fra toppen av stativet på baksiden av skapet.

Trinn seks: kabinettforsamlingen

De øvre og nedre delene av skapet var ikke rektangulære, derfor var det nødvendig med nøye installasjoner.

Etter at alt var klemt med klemmer i rette vinkler og det første sluttelementet var festet, gikk alt bra og raskt.

Syvende trinn: Rydde opp og installere ryggstøtten

Så snart sidene og toppen var samlet, ble den overskytende delen av kryssfiner kuttet med en håndsag. Deretter ble den fillete kanten satt i orden ved hjelp av en ruter. Etter å ha fullført disse arbeidene, ble klippekanten lakkert i samme farge som resten av skapet.

Bakveggen på skapet var lakkert på forhånd før det ble installert på sin plass.

Deretter ble bakpanelet spikret til midtsiden av de to ytre søylene, og etter at panelet ble presset med striper på utsiden av ryggen.

Til slutt ble senkede skruer fra toppen fjernet og erstattet med vakre messingskruer med matchende koppskiver.