I denne artikkelen, forfatteren hjemmelaget vil dele med oss hvordan du kan bygge din egen handlevogn for transport av kajakker fra aluminiumsavfall. Denne artikkelen kan brukes som inspirasjon til å lage din egen handlevogn fra alle tilgjengelige materialer som tre-, stål- eller PVC-rør.

Materialer som trengs for dette hjemmelagde produktet:

- Aluminiumsprofiler 20x40 mm .;

Forfatteren har alltid restene av aluminium i verkstedet. Mange mennesker demonterer også maskiner, og de har et stort antall profiler som de selger billig. Korte stykker er perfekte for dette hjemmelagde produktet.

- Teppe eller skum for puter;

- Skruer som matcher profilene;

- 2 hjul over 15 cm .;

- Solid akse;

Forfatteren brukte en gjengestang (hårnål) som akse.

- stropper;

- lyn;

- Studs;

instrumenter:

- en baufil med en liten tann;

- trådløs bore;

- båndsag (kutter aluminium veldig godt);

- automatisk midtstans (manuell);

- tang;

- skrutrekkere av forskjellig størrelse;

Trinn 1: Planlegging for fremtidig design

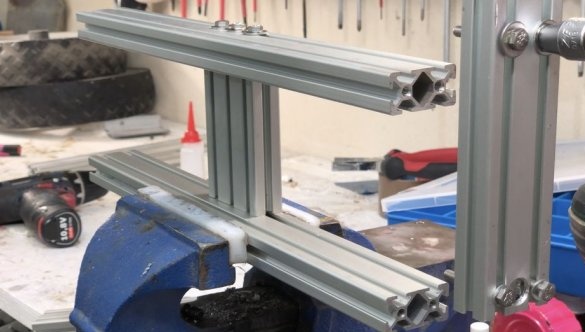

Veiviseren begynte med å legge ut flere profiler for å visualisere hvordan støttekurven vil se ut. To stativer, to tverrgående, fra venstre til høyre, og to støtter til selve båten. Mesteren satte et 20x60 mm stykke midt på de horisontale delene for å styrke rammen. Det viktigste er å gjøre rammen stiv.

Deretter brukte han en markør for å merke de stedene hvor hull måtte bores. Disse profilene har hull for M5-tråder inni, noe som letter tilkoblingen.

Heldigvis for forfatteren, måtte han ikke kutte noe, men hvis nødvendig kan du ganske enkelt bruke en baufil. Karbidtenner kutter aluminium godt og kan gjøre tusenvis av kutt. Jo flere tenner båndsagen har, jo bedre er snittet. Bagsaga til forfatteren har omtrent 60.

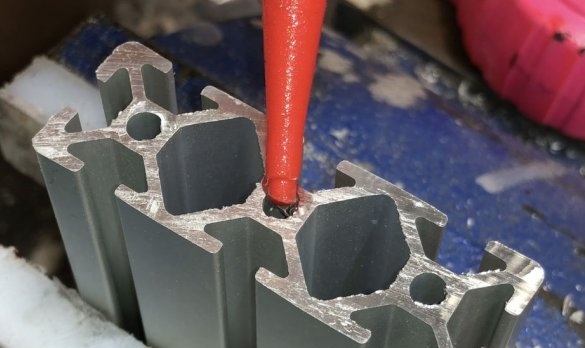

Trinn 2: Borehull

Forfatteren markerte nøye alle hullene, og målte dem med et målebånd. En tykkelse ville være mer nøyaktig. Deretter noterte han plasseringen av fremtidige hull ved hjelp av en kjerne. Dette gjør at boret nøyaktig kan komme seg til rett sted. Forfatteren boret 5,5 mm hull for M5-skruene. Diameteren er tatt litt større for å gjøre det lettere å gå inn i neste profil.

Metallet må først bores med et mindre bor, og deretter skal den endelige størrelsen brukes. Forfatteren begynte med en diameter på 3 mm, og endte med en design 5,5 mm. Dette fordi midten av boret faktisk ikke fjerner det borede aluminiumet.På en 3 mm bor kan denne diameteren være 0,2 mm, noe som ikke vil hindre borens bevegelse, og på et 5 mm bor kan borene være 0,5 mm, noe som er vanskeligere å bore. Så det er alltid nødvendig å forborre en mindre diameter.

Trinn 3: Kontroller de borede hullene

Du bør få 4 hull på hver av delene som går fra venstre til høyre, og ett 12 mm hull for gjengestangen. Hvis det ikke er 12 mm bor, kan en trinnsbor brukes.

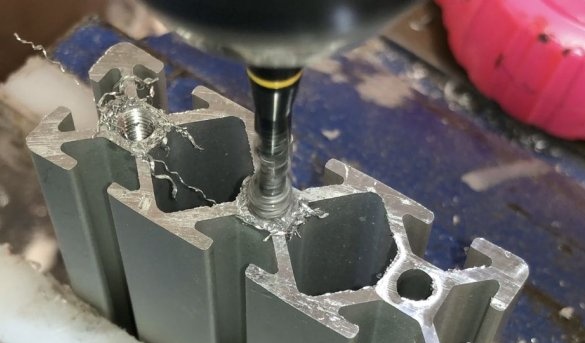

Trinn 4: Gjenging i hull

Hull i avstiverne kan tillate M5-hull å skjæres. For å klippe dem, satte forfatteren M5-kranen i den trådløse boren. Dette er mye raskere enn å gjøre det manuelt. Aluminium er mykt, så det kreves ikke en stor kraft, for eksempel ved gjenging i stål.

Forfatteren kjøper bare kraner med høy hastighet. Teoretisk sett varer ikke HSS-er så lenge som karbid, men karbid er så skjørt at det på et tidspunkt kan ødelegges ved et uhell. Dette er et veldig vanskelig valg. Suksessraten kan være 10%.

Bruk mye olje som smøremiddel. Forfatteren bruker olje til symaskiner. Den passer til nesten alt på verkstedet. Dette er et flott materiale uten mangler.

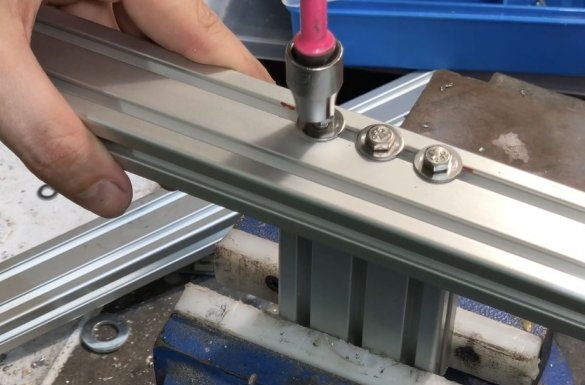

Trinn 5: Montere rammen

På dette stadiet blir hull boret og en tråd kuttet. Nå er det på tide å sette sammen rammen. Dette er som LEGO eller Ikea. Morsomt og enkelt.

Forfatteren brukte galvaniserte skruer, rustfritt stål kan være bedre, men ingen garantier. Korrosjonssikre skruer er mye mykere enn galvanisert stål. Rustfritt stål ruster ikke raskt, men til slutt har det lavere mekaniske egenskaper og koster mer.

Trinn 6: Problemløsning

Det ble lagt merke til at båtstativene ikke var stive nok. Kraften til båten kan potensielt rive dem av, fordi de bare var festet til rammen på et tidspunkt. Så de trengte tverrbraketter. Etter mye overveielse tok forfatteren ganske enkelt et stykke plat aluminiumsplate og bøyde det på plass. Han tok magisk form. Han festet den deretter til rammen for å markere hvor han skulle klippe, og boret også hull for skruene.

Aluminiumsark kan kuttes på en båndsag. Bruk imidlertid litt fett ... Båndsagbladene er ikke laget av karbid, men bare av stål. Stål er hardere enn aluminium, så det kutter, men ikke veldig lenge. Forfatteren brukte gamle kniver for dette arbeidet. De har fortsatt ikke noe imot.

Trinn 7: Final Touch

Endekapsler gir et komplett estetisk utseende på aluminiumsstrukturer. Hvis du ikke har dem, kan du tegne kantene ved å bruke hvilken som helst passende metallplugg.

Belter som brukes i hjemmelagde produkter er designet for presenninger på trailere og terrengkjøretøyer. Forfatteren brukte 4 m belter.

Trinn 8: Legge til et teppe for beskyttelse

Dette grønne teppet lå lenge hos forfatteren på verkstedet. Hvis det ikke er noe teppe, kan du bruke beltebindinger. Belter vil ikke skrape i en kajakk. Dessverre dekomponerer de over tid.

Det gir ingen mening å anbefale skummet fordi det brytes lett. Spesielt i sollyset. Den er ikke beregnet på bruk i solen.

Trinn 9: Installere hjulene

Forfatteren fjernet hjulene fra den gamle vogna. De har 12 mm aksiale hull, og aluminiumsprofiler har store nok hull til å la en 12 mm gjengestang gjennom dem. Hvis akselen din er større, kan du ganske enkelt slå den på utsiden av rammen ved hjelp av klemmer. De er veldig holdbare og enkle å bruke.

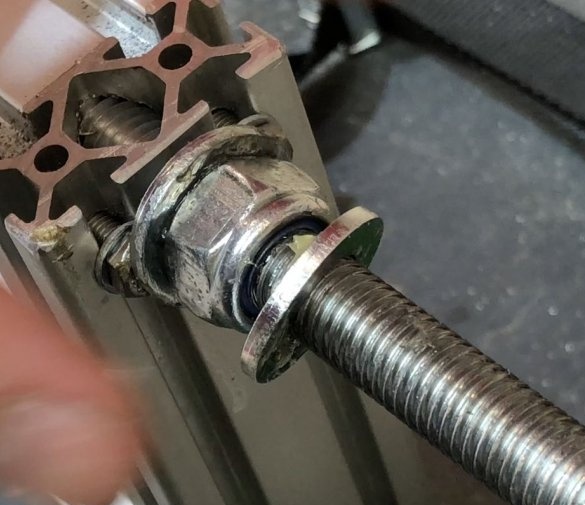

Gjengestangen ble festet med Nylock muttere for å forhindre at den glir. Disse mutterne er veldig stramme og vibrerer ikke.

Smør hele akselen og hjulet fritt. Også på kantene. Forfatteren brukte flere fettskiver mellom dem for å isolere alle bevegelige overflater og for å unngå økt friksjon. Hjulene er festet med kattpinner.