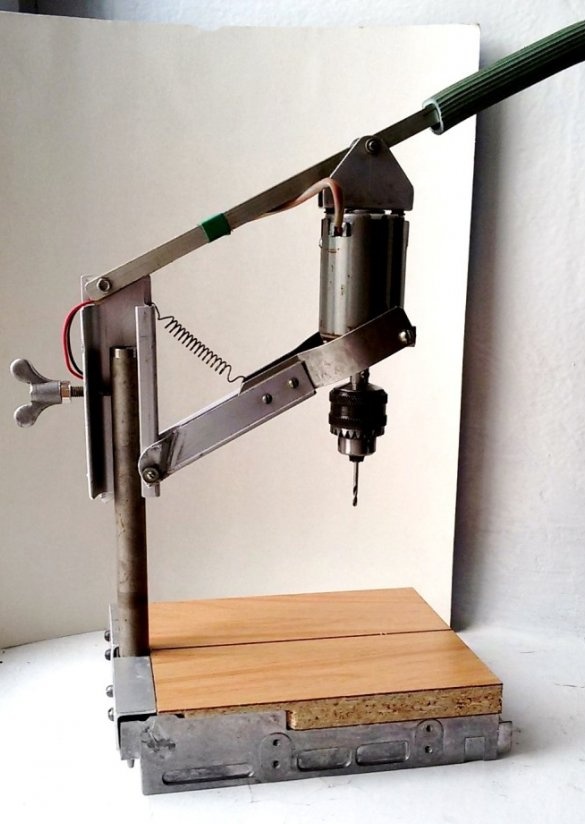

Det foreslås å lage en liten boremaskin med en veldig enkel design. For fremstilling av dette vil mønsterdelene ikke være nødvendige - presise føringer, rullende lagre, bevegelige mekanismer. Hvis det er en liten instrumentmotor i husholdningen din med en borestang på akselen, kan du starte arbeidet. Vi lager maskinen fra improviserte materialer. Linjer for komponenter vil ikke være vanskelig å finne.

Designfunksjoner.

Denne maskinen er enkel å produsere, men har noen begrensninger. Designen er designet for å bore hull på opptil 10 mm dyp. Maskinens muligheter for borediameter og materialet som behandles avhenger av egenskapene (kraft, akselens rotasjonshastighet) til den elektriske motoren som brukes.

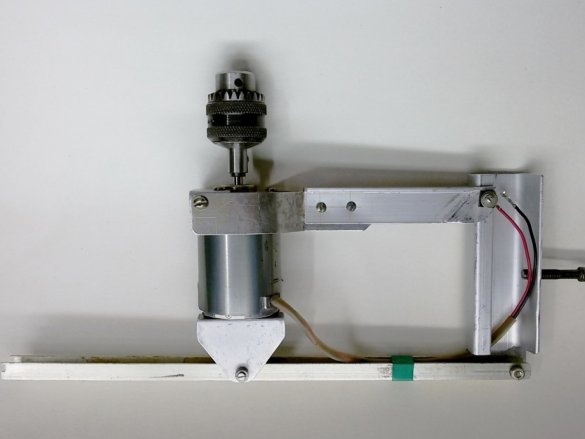

En begrensning i boredybden er assosiert med utformingen av boredriftopphenget. Enheten er basert på et hengslet parallellogram. To vertikale, like i lengde og motsatte ledd parallellogram, dette er den elektriske motoren og bunnen av fjæringen. De resterende to like og motsatte ledd er forbindelseselementene. Som du vet, i denne designen vil de motsatte koblingene være parallelle ved enhver rotasjon av parallellogramkoblingene. Derfor vil den vanlige aksen til den elektriske motoren og boren (ved nøyaktig fremstilling av parallellogramelementer) alltid være parallell med aksen til det stasjonære stativet og vinkelrett på maskinbordet.

Som referanse er en romboid et parallellogram der tilstøtende sider har ulik lengde og vinkler ikke er rette.

Sette opp og jobbe på maskinen.

Plasseringen av forbindelseslenkene parallelt med tabellen vil bli tatt som nullposisjonen. Når du lager en del på en maskin, for å øke nøyaktigheten, bør plasseringen av disse leddene nærme seg en horisontal stilling.

I dette tilfellet, med den aksielle bevegelsen av boret fra +5 mm til -5 mm (10 mm slag) fra nullstillingen til leddene, vil den radielle forskyvningen av boret (i romboidplanet) være 0,08 mm. Denne forskyvningsmengden vil være på en lenkelengde på 150 mm. I praksis er denne forskyvningen umerkelig, og vil ikke være kritisk for verktøyet og hullet som bearbeides.

Når du borer kretskort, selv med et sprøtt karbidverktøy med en diameter på 0,8 mm, vil forskyvningen av boret på et 2 mm tykt brett være 0,003 mm (3 mikron). Sammenlign den gitte verdien med forskyvningen og plasseringen av dette boret når du behandler tavler manuelt.

Innstilling av maskinen til størrelsen på delen, i høyden, utføres ved å raskt bevege deg langs maskinstativet manuelt, opphengsbunnen og feste den med en tommelfingerskrue. Høyden på å løfte og feste bunnen av fjæringen bestemmes visuelt av risikoen for nullstilling (plottet på bunnen av fjæringen - det siste bildet) når du berører delen med spissen av boret. Ved boring av forskjellige tavler med en tykkelse på 1 ... 3 mm, er det ikke nødvendig med en justering i høyden.

Ytterligere designfordeler.

Muligheten til å installere tavler i store størrelser (med en økning i borets overheng, øker nøyaktigheten av boringen).

Når frigjøring av håndtaket, ved slutten av boringen, går motoren med et bor under fjærens virkning raskt opp og bakover en betydelig avstand, og frigjør prosesssonen til delen.

I den høyeste posisjonen kan du enkelt bytte raskt og trygt.

Jeg tror at de ovennevnte egenskapene taler for produksjonen av den foreslåtte maskinen. Tiden brukt på produksjon av denne maskinutformingen lønner seg i godt humør fra utelukkelse av sammenbrudd av dyre og knappe øvelser.

1. Gjeldende materialer og detaljer.

Elektrisk motor og mekanisk eller spjeld.

Stykker av en metallplate med en tykkelse på 1,5 ... 2,0 mm.

Leie av aluminiumsprofil, rør.

2. Lage et bord av en boremaskin.

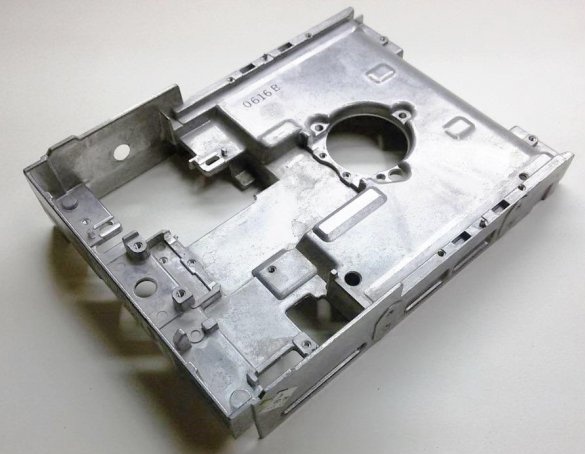

Først av alt, må du bestemme deg for bordet til boremaskinen. Størrelse, stivhet og styrke vil avgjøre nøyaktigheten og brukervennligheten. Det er mange forskjellige borddesign. I den gitte versjonen av maskinen brukes saken om CD-spilleren, som lenge har ventet på sekundær bruk. Rektangulær etui med dimensjoner 145 x 200 mm, støpt av aluminiumslegering. Den har lav vekt, en stiv struktur og flathet langs periferien til den nedre delen av delen, noe som gir god stabilitet til det fremtidige produktet. I tillegg krever denne delen praktisk talt ingen ytterligere behandling. Av disse grunnene ble foringsrøret lagt til grunn for maskinbordet.

En av de korte veggene (på bildet til venstre), i midten, har et hull for M8-bolten, som automatisk bestemmer installasjonen av maskinstativet der.

Som stativ kan du bruke valset metall eller et rør med en diameter på 18 ... 25 mm.

Strukturen som ble vurdert benyttet et tynnvegget stålrør med en diameter på 18 mm, noe som gjorde det mulig å forenkle metoden for å feste det på bordet.

Vi velger en bolt med en M8 gjenge og et hode, hvis diameter passer tett inn i hullet i røret (det kan kreve en viss forfining av diameteren). Skru mutteren på bolten og trykk dem inn i røret. Stativet er klart. Det gjenstår å feste det på bordet med en andre mutter.

På den øvre delen av bordet fikser vi benkeplaten som er kuttet fra det laminerte sponplaten langs konturen til arbeidsstykkekroppen. I dette tilfellet vil maskinstativet i tillegg være klemt mellom husets vegg og benkeplaten. I fremtiden fikser vi på de frie sidene av stativet fôret på et aluminiumsfelt. Alt dette vil gi det installerte stativet ekstra stivhet.

I prosessen sjekker vi og justerer om nødvendig vinkelret på maskinstativet til bordet.

3. Gjør basen til suspensjonen.

Hengebunnen er nødvendig for å installere den leddede parallellogrammekanismen på maskinstativet. Det fungerer som en integrert del av romboiden, fikser det på stativet, i ønsket høyde og i en valgt vinkel fra kanten av bordet. Formet aluminiumsprofil (18 x 40 mm), som tidligere fungerte som møbeldørhåndtak, ble brukt som emne for hengebunnen.

Midt i et utsnitt av profilen, omtrent to elektriske motorlengder, borer vi et hull og kutter en M6 eller M8 gjeng under festeskruen. Vi sjekker påliteligheten til hengebunninstallasjonen på maskinstativet.

Produserer en mekanisme for montering av en elektrisk motor

4. Senk motorfestet.

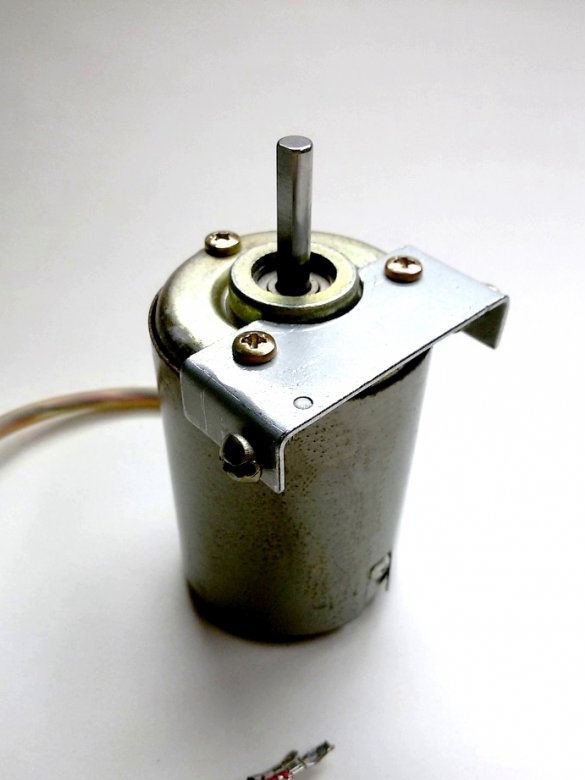

For den foreslåtte boremaskinen brukte en likestrømsmotor med permanente magneter DC 24V, 0,7A.

Vi begynner produksjonen av det leddede parallellogrammet med hovedleddet, bestående av en elektrisk motor og dens festeelementer. Dimensjonene på den brukte motoren kan variere, så vel som plasseringen av monteringshullene. Derfor er ikke dimensjonene til festene gitt.

Fra en stålplate med en tykkelse på 1,5 ... 2,0 mm produserer vi det nedre motorfestet. I sidehyllene på støtten, bor koaksiale hull og kutt M4-tråden i dem. Monter motorfestet med to standardskruer.

5. Den nederste lenken til parallellogrammet.

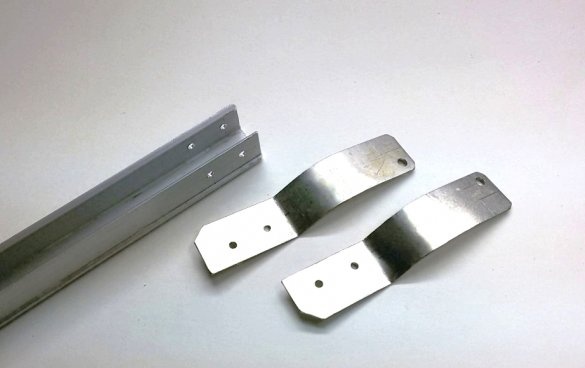

Vi vil gjøre den nedre koblingen til parallellogrammet fra valset aluminium tilgjengelig tilgjengelig. For eksempel ble i den foreslåtte konstruksjonen brukt en U-formet aluminiumsprofil (20 x 20 mm), som tidligere ble brukt til fremstilling av vinduer.

For å koble den nedre leddet til motorstøtten, fra en stålplate med en tykkelse på 1,5 mm, produserer vi to speillagde overgangselementer. De er stivt koblet til koblingsprofilen med to skruer (nagler).

6. Nedre ledd med motorstøtte

Lengden på den nedre leddet bestemmes av størrelsen på det produserte bordet. I denne utformingen er denne lengden (avstanden mellom monteringshullens akser) definert som 150 mm. Merk hullene for tilkobling til bunnen av opphenget og skjær profilen til ønsket størrelse. Om nødvendig, på den kuttede siden av profilen, danner vi bredden på sporet for en tett forbindelse i bredden med opphengets bunndel. Vi borer langs merket koaksiale hull.

Vi monterer den nedre leddet med støtte fra den elektriske motoren. Ved hjelp av M4-skruene fester vi den nedre leddet til motorstøtten, og sikrer fri rotasjon i forbindelsen. Plasseringen av hengselhullet i den nedre leddet, bak motoren, er diktert av den maksimale mulige økningen i lengden på leddet, og øker derfor prosessens nøyaktighet.

7. Øvre motorfeste.

Fra et stål- eller aluminiumsark med en tykkelse på 1,5 ... 2,0 mm produserer vi det øvre motorfestet. Utformingen av delen vil avhenge av plasseringen av monteringspunktene på den eksisterende motoren. Monter det øvre motorfestet.

8. Parallellogrammets topplink.

Parallellogrammets øvre ledd er også laget av valset aluminium. For eksempel brukte den foreslåtte konstruksjonen en H-formet aluminiumsprofil (12 x 16 mm). Merk arbeidsstykket til den øvre leddet. Vi overfører avstanden mellom aksene til monteringshullene til den produserte nedre leddet på arbeidsstykket til den øvre leddet. Bor hull for merking. Lengden på arbeidsstykket til den øvre leddet, er det ønskelig å doble, relativt til arbeidsstørrelsen på leddet. Vi bruker den frie enden av profilen som et håndtak for mating av boret, noe som vil redusere håndkraften med halvparten. Et stykke plastrør kan settes på denne delen av arbeidsstykket.

Avstanden mellom aksene til monteringshullene og deres plassering på motorstøttene, overfører vi til hengebunnen. Med andre ord, i det produserte parallellogrammet, må linjene som forbinder aksene til monteringshullene på motorfestene og fjæringsbasen være like og parallelle.

For å oppfylle denne betingelsen, i den produserte maskindesignen, blir en del av profilen kuttet ut på grunnlag av fjæringen (i den øvre delen).

9. Montering av leddet parallellogram - rhomboid.

Vi monterer en romboid, installerer den på et stativ og sjekker mekanismen i drift.

10. Kontroll av mekanismens nøyaktighet

av rett

for øvelser med et slag på 10 mm

under belastning.