Hilsen mestere!

Etter pine, la oss si det, bestemte jeg meg for å lage et kroppssett til sveisemaskinen. Pinen var at det ikke alltid var praktisk å ta elektrodene med hånden i panseret og jobbe i høyden og prøve å putte dem i lommen eller midjeposen, de fikk stadig nok søvn osv., Og hammeren gikk stadig tapt selv om jeg jobbet på verkstedet. Og også på verkstedet måtte jeg se etter pakker med elektroder, så falt de et sted, så la jeg materiale på toppen, etc.

Ideen kom opp for meg å feste alt til sveisens kropp ...

Mens arbeid på gaten ikke var mulig på grunn av værforholdene, men ikke kunne sitte inaktiv, tok opp hjemmelaget.

Verktøy og materialer:

- Vinkelsliper (kvern)

- skjærehjul for metall

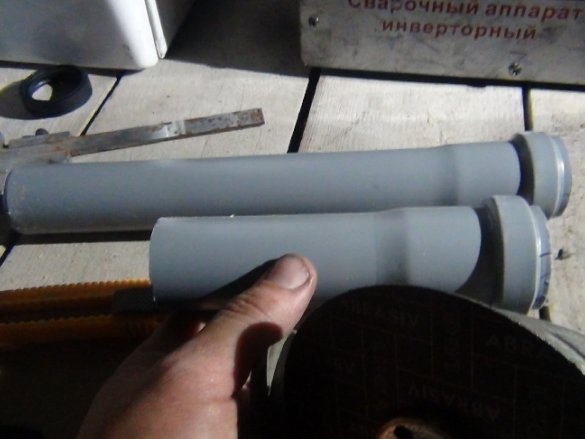

- avløpsrør F40mm (2 stk.)

- plugger for avløpsrør Ф50 mm (2 stk.)

- plugger for F110mm kloakkrør (4 stk.)

- eksosnitter 3,2x10; 3,2h6; 4x10

- Blind River tang

- borkroner for metall 3,5 mm; 4 mm; 16mm

- skrutrekker eller bor

- stykke skilleveggprofil 50x50

- klær linje

- loddejern

- loddestasjon

- målebånd eller linjal

- blyant, markør, awl (pleide å tegne konturen, det var mer praktisk)

- 4 mm galvaniserte skiver

- en hammer

- skrustikke eller ambolt

Trinn 1: Materiell og plassering på saken.

Før du gjør og gjør det som er tiltenkt, er det nødvendig å ta hensyn til dimensjonene til apparathuset, dimensjonene du trenger å vite for følgende:

- dimensjonene skal være kompakte

- plassering skal være på den ene siden

- under bruk skal bruk av kroppssettet ikke skape ubehag

For røret under elektrodene er det mest optimale et rør, kloakk 40 mm er ganske passende for dette. Det har fordelene: plast er sterk nok, billig og viktigst lett.

Etter å ha 50 mm rørkutt på gården med tilstrekkelig lengde (bare for å bestemme stedet), for å forstå hvordan selve røret vil være plassert, brukte jeg dem til å bestemme stedet på karosseriet. For å måle dimensjonene med et målebånd, vurderte jeg det som unødvendig, fordi å bestemme at det faktisk er mer praktisk når du allerede vet hva du skal gjøre.

Mens jeg mestret arbeidet med sveising, var jeg overbevist om at elektrodene som er kuttet i to er mer praktisk enn i hele formen.Nå kutter jeg dem stadig i to deler på 17,5 cm og på de avskårne delene slår jeg ned pulveret med en hammer (jeg husker ikke hva det heter riktig). Et 35 cm langt rør for hele elektroden kunne ikke plasseres kompakt på et tinnforingsrør slik at andre ideer også ble plassert side om side.

Trinn 2: Rør for elektroder.

Etter å ha dekomponert elektrodene opprinnelig i 50. og 40. rør, innså jeg at det 40. røret er mer romslig, dvs. å lage et rør fra to 40-talls rør var bedre egnet i størrelse enn fra en 50. Men rørene trengtes med en bjelle for tilkobling (jeg vil forklare hvorfor), og siden jeg hadde koffert uten stikkontakter, måtte jeg gå og kjøpe. Jeg måtte også kjøpe to plugger for det 50. røret, hvorav jeg vil lage et deksel slik at elektrodene ikke søler ut hvis sveisen er tiltet.

Jeg kjøpte rør på 25 cm i lengde, jeg kom over 15 cm, men av en eller annen grunn var de ikke på salg. Jeg vil klippe av meg ikke 17,5 cm fra kanten, men litt under 17,5, basert på beregningen at dekselet også har en dybde på nesten 2 cm. Jeg legger fremtidige deksler på de 40 mm rørstikkontaktene og danner dekselet.

Jeg kuttet mindre slik at etter at jeg hadde kuttet overskuddet ved røret, stakk elektrodene ut over kantene på slutten av arbeidet med røret. Det er bedre å ta elektroden med en gang enn å prøve å finne den med fingrene inni.

Lengden er 17,5 cm, og målte 18 cm (0,5 cm margin) fra ribben på selve pluggen, og fra den gjorde det et merke på selve rørene.

Jeg trompet rørene langs merket med et papirark. Jeg pakket det rundt røret, koblet sammen kantene på papiret og limte disse kantene med kanaltape, klippet det av med ørene, det har en hastighetsregulator på det og jeg trengte ikke å kutte plasten med en kontorkniv.

Da rørene vendte mot, bestemte jeg meg for å returnere avfassingen, de vil være påkrevd slik at det i fremtiden vil være mulig å lodde bunnen.

Plast for bunnen av røret ble kuttet fra de samme pluggene bare for det 110. røret.

Et sted hadde jeg biter av samme plast, men jeg var for lat til å lete etter dem, så jeg bestemte meg for å kjøpe disse pluggene. For å få en flat plast for bunnen fra dem, kuttet jeg en ring fra disse dekslene.

Det gjenstår fortsatt resterende ringer, jeg bruker dem som loddestenger, har tidligere kuttet dem til en bredde på 3-4 mm med metall saks.

Ikke ønsker å bruke tid på å merke med en markør, satte avskjæringsrørene på plast og klødde omkretsen av konturene med et felt. Kutt deretter ut med saks for metall. Som et resultat, to bunner, gjenstår det å lodde dem.

Ved bruk av loddestasjon, d.v.s. lodding med en stang, laget spisspinner med et vanlig loddejern langs bunnen og røret, disse punktene vil holde bunnen på plass og vil ikke la vingene bevege seg når de loddes med en plaststang.

Det viste seg veldig personlig, glatt de grove kantene med et vanlig loddejern. Nesten salgbar.

Nesten alt, men det gjenstår for små - omslaget

Utstikkene på lokkene vil ikke tillate deg å ta på rørene som planlagt. Vi må kutte dem på den ene siden og også klippe avfasningen. Dette arbeidet vil gjøre det lettere å lodde dem i fremtiden.

Avgjørelsen om å kutte er så betinget av at det er bedre å kutte ribbeina og rørene nærmere hverandre enn å la alt være som det er og å fange millimeteren mellom rørene. Men rørets dimensjoner er begrenset av dimensjonene til veggen i tinnhylsteret til sveisen.

Mellom dem ble de loddet av stykker som gjensto etter å ha klippet i bunnene. Trimming er ikke lenger egnet, men bare for slikt arbeid.

Så at lokket ikke går i stykker på loddeplassen der ribbeina var, bestemte jeg meg for å lodde det på sidene. Jo sterkere lokket er, jo lenger vil det vare, og en ytterligere idé krever at det blir så loddet ellers brytes det.

Produksjonen av disse rørene gjøres ved støping, hvis jeg ikke tar feil av navnet på prosessen.

Rørforlengelser, innsiden av dem er gummipakninger inni, har en ujevn form. Det må slipes, ellers blir ikke det produserte dekselet slitt på klokken, og du må gjøre om en ting.

Etter dette arbeidet fortsetter vi til sammenslåingen av to rør i ett rør.

Før du lodder rørene sammen, er det nødvendig å ta på lokket på dem og fikse dem med tape, dette vil ikke la rørene bevege seg i forhold til hverandre under loddeprosessen.

Mens vi jobber med plast, er det mange utklipp igjen, men for ikke å kaste ut materialet, faktisk satte vi det i virksomhet, kuttet disse utklippene i biter og satte dem på kontakten til stikkontaktene, og siden det ikke var noe poeng å lodde stasjonen på dette stedet (bare 1-1 , 5 cm) loddet med loddejern. I bunnen gjorde han det samme.

Jeg måtte tenke på lokkets hengsel, det var fakta om at det ikke skulle åpne i en retning, ellers ville det ikke være praktisk for henne å bruke (det vil være klart hvorfor). For å feste den til en fjær, ville et stykke fille eller en svivel ikke være estetisk behagelig, så jeg bestemte meg for å bruke et stykke polypropylensnor. På denne ledningen kan lokket åpne og gli i alle retninger, denne ideen viste seg forresten, lokket kan åpnes og fylles på igjen for beholderen med restene av elektrodene, jeg kalte denne beholderen et "askebeger" (det mest logiske navnet), og det vil være plassert rett under røret .

Inntil jeg fjernet båndet, merket jeg boreplassene for nagler 3,2x6 mm.

Etter barbering med kniv ble de raggete endene av ledningen behandlet med et loddebolt. Deretter, for å installere nagelen, stakk han den gjennom med en snor og trakk den. Før du monterer naglene i plast, er det bedre å plassere skiven på baksiden, det er verdt å gjøre, fordi nagler er nagler og kan under installasjonen ødelegge plasten.

Lokket vil ikke være et lokk hvis det henger.

Det var nødvendig å komme med en lås, men enkel, uten nøkkel. For enkelhets skyld er det bedre å gjøre det mulig å åpne med en finger.

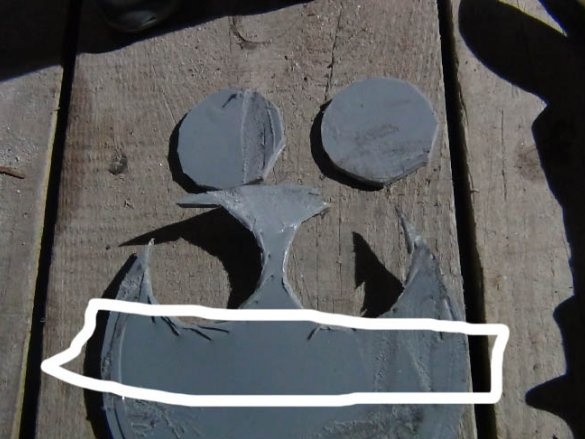

Laget en enkel sperrelås av platen.

Platen ble kuttet ut ca 6 cm, den ble laget i denne lengden spesielt slik at det var et sted å lirke en finger for å åpne den og lente den mot ribben (se bilde).

For å forhindre at den gikk i stykker under de første testene ble den loddet både langs kanten og på sidene, etter en slik lodding begynte den å fungere som en fjær.

I stedet for en sløyfe, er dette ikke en lås, laget en liten avsats som ligner en hai finn. For å gjøre det, må du bore gjennom platen inn i røret, angi retningen. Hvis denne "finnen" er loddet til overflaten, vil den bryte av, og hvis den settes inn i hullet og smeltes fra innsiden, vil det være bedre å holde, gjorde jeg det.

Platen for finnen ble skåret av 1 cm lang.

Likevel forsvant den utenfra.

Nå gir vi den "finnen" sin form, loddet den med et loddebolt og glattet den smeltede kanten. Belt laget mot lokket, nå fungerer alt som en sperre. Men på sidene av denne dysen måtte jeg endre filen slik at platen ble satt på uten problemer.

Trinn 3: Fest røret.

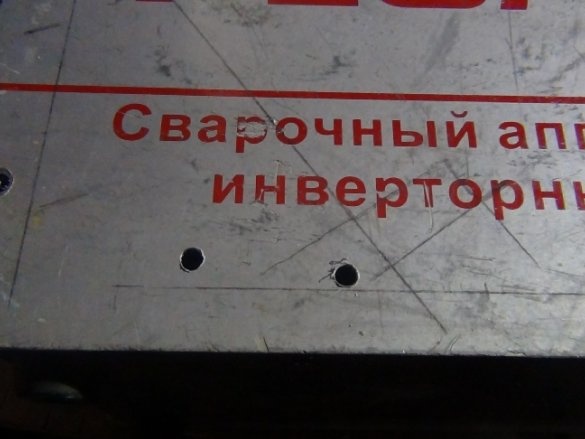

Før boring er det nødvendig å fjerne foringsrøret slik at flisene ikke kommer på kretsene og kontaktene.

I ekstreme tilfeller kan du skru av veggen og legge under enten papp eller tykt papir, som jeg gjorde.

Jeg gikk gjennom mange fester i hodet, men bestemte meg for å stoppe med det jeg vil beskrive videre.

Festingen var ikke påkrevd særlig stor for ikke å forstyrre hvis røret ble fjernet, fordi Jeg jobber ikke alltid i høyden, og det er ikke nødvendig å stadig holde røret på enhetens kropp.

Som et resultat viste den videre avgjørelsen seg å være temaet, d.v.s. mest passende.

Prinsippet for festing som en ventil eller bolt.

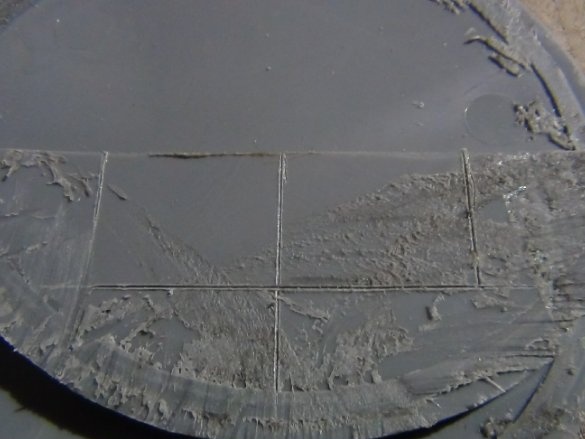

Jeg kuttet ut alle elementene fra 110. pluggene.

Festet er designet som en lomme. For å gjøre dette, må du kutte to identiske deler for ett feste, i en av dem vil et kvarter kuttes der stangbolten skal settes inn. Den som delen skal klippes i vil ligge i tilknytning til kroppen. Slike deler vil trenge 4 stykker.

For at dødbolten skal passe inn i sperren uten problemer, må det gjøres et gap på 1 mm mellom delene. Når du saget av ringen fra den 110. pluggen, var det fremspring, de var nyttige.

Jeg koblet de to delene av festet og loddet rett og slett langs kanten med et vanlig loddejern. Som et resultat har vi et feste for bunnen av røret. Han laget alle delene på en lignende måte (bildet nedenfor).

Den trimmede kanten oppnås i en vinkel på 90 grader, den vil hvile mot selve festene, der det samme snittet. For å unngå dette kuttet kverna avfasingen (vilkårlig vinkel).

Som et resultat vil denne avgjørelsen gjøre det lettere å fjerne og installere røret på nytt.

Zasov laget av plater fra 110. stubben. Disse boltstengene blir loddet til rørene på røret. På grunn av slike låser vil røret holde tett mot sveisehuset.

Jeg kuttet avfasningene med kvernen og på selve festene. I testingen testet jeg denne låsen og sørget for at avfasningene skulle være både på festet og på boltene.

Ettersom alle avfassinger er laget, må du lodde avskjærene til rørene, og du kan begynne å bore hull for naglene på selve kroppen.

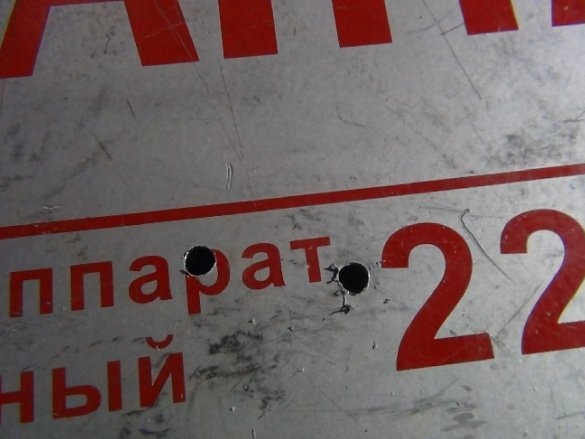

Men ikke så enkelt! Før du borer, må du sørge for at de installerte naglene ikke vil forstyrre installasjonen av foringsrøret tilbake til stedet på hoveddelen der innsiden av enheten befinner seg. Foringsrøret festes med vanlige skruer til en metallramme. Hvis du mangler dette ikke viktige øyeblikket, må du bore hull.

Han målte 5 mm fra monteringshullene i midten av flyet og tegnet en linje som avgrenset kanten for nagler med en blyant.

Som alle markert, kan du fullføre deadbolts.

Først etter å ha plassert festene og trimmene med røret på huset, begynte han å bevege seg fra side til side alle detaljene for å bestemme plasseringen. Så snart jeg bestemte meg for situasjonen på rørene, la jeg merke til stedene der stripene skal loddes. Røret oppnås i en vinkel i forhold til bunnen av hele sveisen.

Jeg loddet boltene med en loddestasjon langs stikkontakten og i bunnen nær bunnen med en stang og utklipp fra de restene av pluggen.

Før boringen, når stedet allerede er bestemt nøyaktig, uten å merke med en markør, gjorde det det lettere, presset det sterkt med hånden mot kroppen og boret både festene og foringsrøret med en skrutrekker. Sett nagler 4x10 mm i tykkelse og lengde som mest optimale.

Etter å ha fullført dette arbeidet testet jeg det ved å løfte bare røret, ingenting sprakk, alt holder tett. Du kan ikke være redd for at hvis noe kan falle av i prosessen.

Trinn 4: Kapasitet for elektroderester.

Jeg bestemte meg for å lage en beholder til restene av elektrodene på grunn av de små restene.

Han jobbet i høyden, kokte buer i et midlertidig metallskjul og kastet resten under føttene. Når han gikk nedover stigen for neste batch med elektroder, tråkket han på en slik glippe, han banket sålen på mine arbeidsbaretter og skadet benet mitt lett, ikke mye, men følelsen var ikke hyggelig.

Han kalte denne kapasiteten et "askebeger", fordi de samme små "sigarettstumpene" fra elektrodene forblir som fra sigaretter, noe som betyr at du ikke kan forestille deg et bedre navn.

Gården har mye utklipp fra gipsprofiler, jeg leverer ut skrapmetall, og rett i sikte var et stykke fra skilleprofilen 50 mm med 50 mm. Av det bestemte jeg meg for å lage.

Dimensjonene kom ut 7x5x5 cm, hvor 7 cm er høyden.

Selve stykket var omtrent 50 cm langt, og jeg trengte bare 17 cm.

Boksen var den enkleste. Jeg kuttet av overskuddet og bøyde meg gjennom sporene i boksen, akkurat som i origami.

Hvordan fikse det på sveiseren, faktisk vet du allerede svaret! Samme som for røret. Jeg trenger at disse festene heller ikke merkes hvis askebeger fjernes som unødvendig.

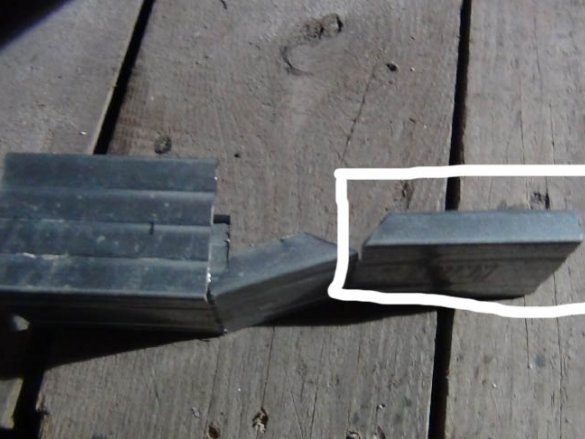

Deler av profilen ble bøyd med en hammer på ambolten i ett plan med baksiden av baksiden av boksen, to ører dannet, som en rørstangbolt.

Selve boksen ble montert på nagler 3,2 x 6 mm.

Som jeg skrev over, vil denne boksen være under røret, men skruen på saken hindret montering av festemidler, så jeg måtte kutte ørene slik at de støter mot selve skruen, elektrodernes rester veier ikke 10 kg, slik at slike ører vil være normale, som de sier.

Her bestemte jeg meg for å lage den nedre delen ikke med plast, men med to skiver under en nagling.

Han boret så vel som for røret, og presset det tett med hånden. Monterte monteringer på nagler 3,2x10 mm.

Trinn 5: Festet til hammeren.

Som han skrev i begynnelsen, ble hammeren (han dukket sikkert opp senere) og alle slags gjenstander som han pleide å slå av slaggen stadig tapt og glemt der de gikk tapt ...

Jeg bestemte meg også for å lage et feste for hammeren, siden jeg laget den, og viste seg å være ganske funksjonell i virksomheten.

Det var ikke fornuftig å lage et slikt feste som i forrige beskrivelse. Her begynte jeg å pusle hvordan og hvor jeg skulle bestemme det ...

Mange ideer blinket som en vind i hodet mitt og bestemte meg for å lage et uvanlig feste.

En ubrukt ring fra en stor stubbe gikk i virksomhet.

På det første bildet kunne du allerede se denne ytelsen til monteringen.

Ytterligere beskrivelse.

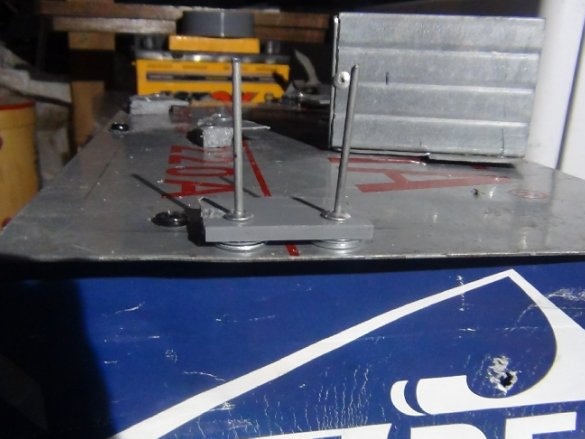

Vri kanten i hendene og hammeren bestemte seg for dette skjemaet (se bilde).

Siden hammeren ikke kommer inn rett langs midten, men som langs en forskjøvet tangens, er det nødvendig å bore ovale hull.

Etter å ha bestemt buehøyden i forhold til stedet for den fremtidige festingen, laget jeg merker hvor jeg skal bore med et 4 mm metallbor og deretter med en 16 mm bor er diameteren på hammerhåndtaket laget av 16 stenger.

For å få et ovalt hull, må du først bore vinkelrett på sirkelen, jeg blir forvirret hvordan jeg skal beskrive det riktig, og deretter vende meg til siden av et annet hull, som et resultat, gjorde borens lengde det mulig å lage et gjennomgående hull, i retning av hammerens inngang og planet til platen får vi et ovalt hull (se foto). Deretter viste dette monteringen seg å være det beste og trengte ikke å komme med en ekstra hammerholder for at den ikke skulle falle ut.

Monteringsplaten for den siste festingen ble kuttet ut fra restene av stubben, den passet bare bredden og lengden også.

Det gjenstår å lodde buen til plasten, da brukte jeg nesten opp de unødvendige plastrestene. Det var ikke noe poeng i en loddestasjon, det gjorde det til et vanlig loddejern.

Jeg bestemte stedet for denne festingen ved sveising ovenfra, foretok et skifte fremover slik at beltet som befinner seg på skulderen i en anspent stilling ikke forstyrrer å få ut hammeren.

Nittet på naglene 3,2 med 10 mm.

Boreprosessen så vel som i tidligere tilfeller ble sterkt presset og boret.

Fra den samme hammeren, her allerede kyndige, viste det seg at det ikke var en dårlig krok for å bære hjelm (se bilde).

Når du drar til arbeidsstedet, er hendene dine frie for materiale eller noe annet ...

Hvis du har spørsmål, ta kontakt, jeg vil svare :)