Noen av dere driver med snekring, og de vet hvor viktig et av hovedverktøyene, nemlig høvleren.

I denne artikkelen vil forfatteren av YouTube-kanalen "Stavros Gakos" fortelle deg hvordan du lager en av varianter av høvler designet for fin prosessering av deler.

Et slikt verktøy er ganske enkelt å produsere, og vil kreve et minimum antall verktøy.

Materialer.

- Rustfritt stålplate og rør

- Messingrør, bar

- Bog eik

— To-komponent akryllim

- Sandpapir.

verktøy, brukt av forfatteren.

— Båndsag

- Boremaskin, bor for metall

— Elektronisk tykkelse

— Sondesett i rustfritt stål

- Bånd og belte sliper

— bulgarian

- Dreiebenk

- Manuell stikksag, båndsag, skrue, filer, sokkel, hammer, ambolt

- Slipemaskin

— Vannslipesteiner

— klemmer

- Kompass, kjerne, linjal, firkant, markør.

Produksjonsprosess.

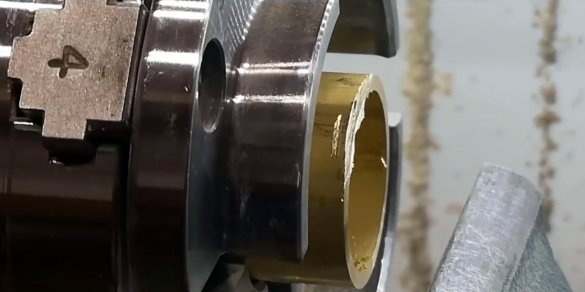

Så vil mesteren bruke et messingrør med en diameter på 30 mm og en veggtykkelse på 2 mm for huset til høvleblokken.

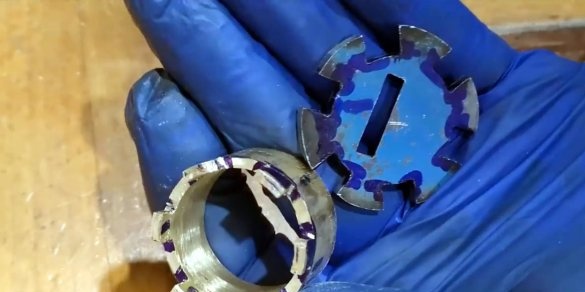

Nå må du lage en såle for dette verktøyet. På en rustfritt stålplate markerer forfatteren to sirkler, den første er lik den indre diameteren på røret, 26 mm, og den andre er utført med en margin på 32 mm. Seks tverrgående linjer er også merket.

Seks hull blir boret mellom de markerte sirklene.

Da er det fremtidige spor for knivbladet merket, og det bores også hull i det.

Overflødig metall fjernes fra sporet med en håndpuslespill.

Sporet avsluttes med en fil til en rektangulær form.

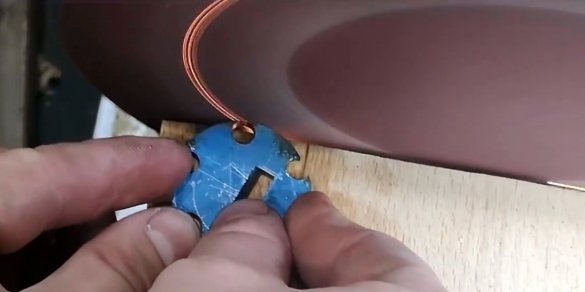

Skipsføreren fikser en klemme nær sporet til malen med en forhåndsmålt vinkel på 50 grader. Etter dette blir bakkanten på sporet slipt med en fil.

Kantene på arbeidsstykket er grovt trimmet av en kvern og bearbeidet på en beltekvern.

Borede hull blir maskinert med en dreiebenk.

Det er også nødvendig å behandle hjørnene på utklippene med en fil.

Etter å ha festet et messingrør i et skruestykke, kutter masteren en ring for blokkeringslegemet.

Siden forfatteren har en dreiebenk til disposisjon, fjernes avfiltringene fra sylinderen på den.

Deretter må han merke linjen som utskjæringer vil bli gjort til. Han maler den ene siden av messingemnet med en markør, slik at markeringen blir bedre synlig.

Etter å ha trukket begge deler sammen ved hjelp av en klemme, blir det laget merker for utskjæringer på enden av sylinderen.

På grunn av det faktum at alle kutt ble gjort for hånd, og har små avvik i størrelse, setter mesteren to merker på sålen og kroppen, for ikke å forvirre sidene.

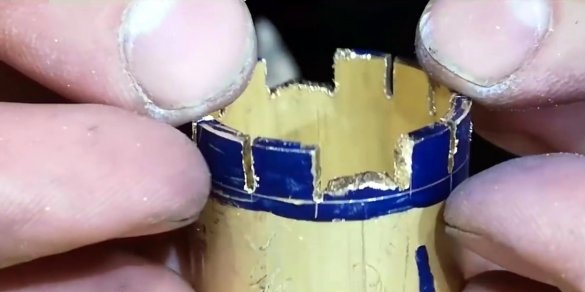

Merkingen fra enden overføres til sideveggene, og kutt er laget med en baufil for metall.

Overflødig materiale fjernes omtrent med en håndpuslespill.

Følgende er behandlingen av utskjæringer på en kvern.

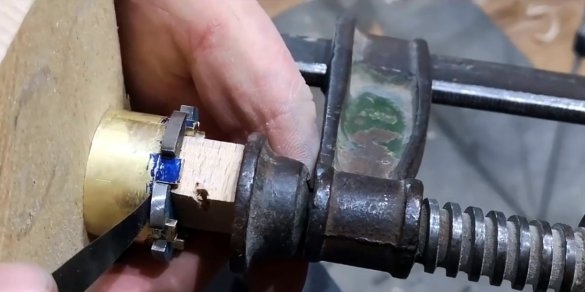

Etter å ha festet arbeidsstykket i en snekkerskrue, avsluttes kuttene manuelt med en fil.

Begge deler henger sammen, klemmes fast med en klemme, og forfatteren sjekker hullene med mikrometerprober, og noterer stedene hvor raffinering er nødvendig.

Nå følger den endelige foredlingen av kuttene, og polering av alle skarpe kanter med fint sandpapir.

Før forfatteren setter sammen delene, legger forfatteren sin signaturklisjé på innsiden av sålen.

For en mer solid fiksering av delene mellom hverandre, lages et lite spor med en fil i bunnen av piggene.

Ved å kombinere begge delene, nagler masteren først messingpikene.

Neste er prosessen med å slipe sålene på en båndslipebånd.

Nå er piggene på sålen naglet.

Skipsføreren sliper den ytre delen av blokken på en kvern, og sliper den deretter.

Ved å feste blokken til en trekloss, må forfatteren lage presise markeringer for den tverrgående tappen, den skal være perfekt på linje med utskjæringen for kniven. Deretter bores hullene til tappen.

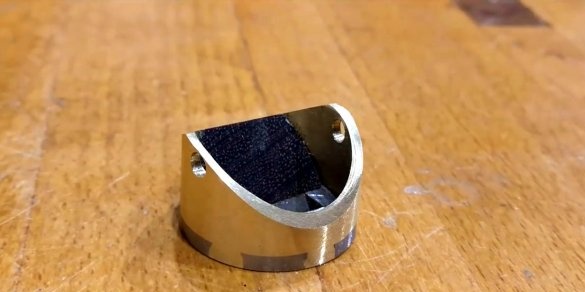

Uten å fjerne saken fra baren, kutter forfatteren sokken til den fremtidige høvleren i vinkel.

Siden bakvekt blir brukt beiset eik, er det veldig hardt og tungt. Først maskineres en tresylinder med en diameter på 26 mm. Merk deretter kantene på den nedre delen.

På en båndsag kuttes sylinderen i henhold til markeringen, og en av halvdelene poleres manuelt i en vinkel på 50 grader.

Ved hjelp av en akryl tokomponentharpiks limes bakmåleren inn i blokken. Her må du observere justeringen av stoppet og utskjæringen for knivbladet så mye som mulig.

Etter polymerisering av harpiksen gjør mesteren en nedstigning på hælen på puten. I tillegg slipes alle skarpe kanter med 160 kornsandpapir.

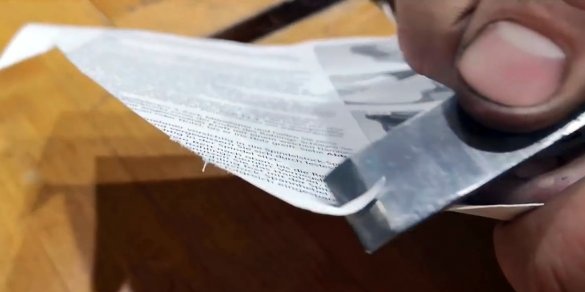

Det gjenstår bare å velge et blad for en kniv med passende tykkelse og bredde. Det kan være et stykke av en gammel meisel. Det er ikke noe poeng å gjenta om knivskarping i denne artikkelen, den er allerede beskrevet verktøysliper. Jeg anbefaler at du gjør deg kjent med metoden for fremstilling av den.

Forfatteren behandlet bladet, og skjerpet det med vannstein. Han demonstrerer kvaliteten på å skjerpe seg på en vanlig avisside.

Som tverrstift benyttet mesteren en messingstang med en diameter på 4 mm. Han klippet den litt mer enn bredden på blokken, satte den inn i hullene og klinket den fra to sider.

Etter å ha slipt sidene på putene, merkes det ikke engang.

Fra det samme treverket gjenstår for å gjøre det siste, og også et viktig element - en kile.

Alt er klart, du kan installere kniven på sin plass, justere den og fikse den med en kile.

Selv de første prøvene av dette verktøyet viste sin høye effektivitet, det gir en veldig tynn jevn brikke.

Skipsføreren målte gapet mellom sålen og bladet. mikrometer sondeog det var bare 0,1 mm.

Selvfølgelig kan de ytre overflatene også poleres ved å bruke en slitepasta, men dette kan gjøre verktøyets stivhet verre og det vil skli i hendene.

Jeg takker forfatteren for den enkle og interessante metallkonstruksjonen til en miniatyrhøvler!

Hvis du har interessante hjemmelagde produkter, del dem på dette nettstedet. Her vil du få en virkelig belønning, ikke en "haug med grønne ting" på underholdningsforumet.

Alt godt humør, lykke til og interessante ideer!

Forfattervideo finner du her.