På fritiden (som for øvrig, som alle andre, ikke er veldig mye) er jeg engasjert i produksjon av jaktkniver. Ikke i serier, ikke til salgs, men for meg selv, noen ganger for vennene mine - jegere. Samtidig må du nøye deg med en liten mengde tilgjengelige håndholdte elektroverktøy og en husholdningsslipemaskin. Ved fremstillingen av det sistnevnte produktet ble han forundret over problemet med nøyaktig (i en viss vinkel) og nøyaktig skjerping av skjæreflaten på kniven, som faktisk i stor grad avhenger dens skjæreegenskaper.

For å skarpe en kniv av produksjonen min anlegg industriell produksjon er ikke egnet, da de er utformet for å danne skjærende kant av kniver med skråninger som starter mindre enn midten av bredden på bladet. I mitt tilfelle har bladet i tverrsnittet langs hele lengden en trekantet form, som ikke tillater det å bli klemt pålitelig i lignende enheter med parallelle "kjever".

Jeg måtte designe en innretning for å forme og skjerpe skjæret med en grunnleggende annerledes enhet for å fikse kniven stivt.

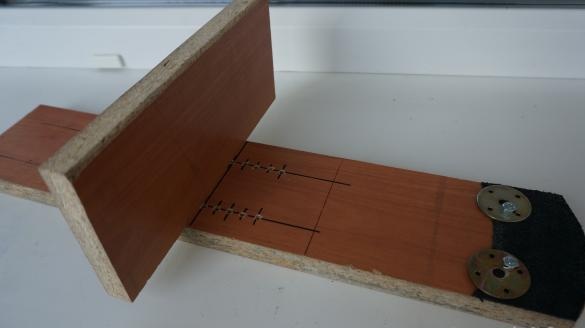

Enheten for å skjerpe skjæret som jeg designet består av tre hovedelementer: basen, som magneten fra harddisken er festet på, og to eksentriske, en stopper og en stang med en stang. Magneten og eksentriene stivt i en forhåndsbestemt stilling holder kniven på kniven, mens den lar den arbeide på den med en stang. En stolpe montert på en bar som ligger på stoppet, danner kanten av skjærkant av kniven i en viss vinkel (35 - 40 grader)

Materialer og verktøy:

- et lite møbelsponplate;

- et metallrør (i et tidligere liv, et håndtak fra en fabrikkmopp);

- Russiskprodusert bilateral diamantstang for skjerping av kniver;

- et lite stykke lær (fra en gammel bagasje);

- elektrisk tape;

- to bolter med muttere;

- to metallskiver;

- flere skruer;

–Magnet fra en gammel (defekt) harddiskstasjon.

- baufil for tre;

- en baufil for metall;

- slipemaskin;

- elektrisk drill;

- skrutrekker;

- manuell freser.

Beskrivelse av produksjon:

Trinn 1: Lag basen på enheten.

Fra sponplateutskjæringen kuttet vi ut den rektangulære sokkelen, 100 x 450 mm i størrelse. Rund en mindre side. Velg en utsparing på 6 mm på konturen til magneten fjernet fra den gamle hardmagnetskiven ved hjelp av en håndsfreser. Vi merker og borer to hull for eksentrikk og 8 - 10 hull for festing av stoppet.

Trinn 2: Lag en vekt.

Fra samme sponplateutskjæring kuttet vi ut en rektangulær vekt som måler 220 x 100 mm

Trinn 3: Monter knivsikringsenheten

Vi fester magneten med to skruer i fordypningen som er skåret ut ved basen.

Vi markerer og kutter ut skinnunderlaget, kutter ut hull for eksentriske bolter i det.

Vi limer lærstøtten til basen, etter å ha satt boltene i hullene.

Vi borer hull i metallskiver, de således oppnådde eksentrikkene er festet til basen med bolter og muttere.

Trinn 4: Vi setter sammen basen med vekt.

Empirisk velger vi avstanden fra kanten av enheten for å feste kniven, til stoppet, slik at skarphetsvinkelen er nødvendig 35 - 40 grader. Ved hjelp av to selvskruende skruer fester vi stoppet til basen gjennom det tilsvarende hullet. Deretter kan skarphetsvinkelen endres ved å bevege seg bort eller bringe vekten nærmere kanten av kniven.

Trinn 5: Fest skarpheten til stangen

Vi kutter et stykke rør med en lengde på 600 mm. I en avstand på 150 mm fra kanten, ved hjelp av en bau sag og en slipemaskin, lager vi et snitt 5 mm dypt

Vi pakker utklippet med elektrisk tape. I den resulterende fordypningen, plasser stangen og fest den med elektrisk tape. Vi får en bar på baren. Siden den er tosidig, om nødvendig, fester vi den med baksiden på samme måte.

Sliperen er klar. Vi fikser knivbladet på et skinnunderlag med en magnet i ønsket posisjon. Ved å bruke eksentrikk, legger vi vekt på. Vi danner klippekanten av bladet med en stang på stangen i den skarphetsvinkelen du ønsker.

Jeg ville være glad hvis noen utnytter min erfaring!