Nesten hvert verksted har et så nødvendig og vanskelig å bytte verktøy som en kvern. Det er ganske allsidig og brukes til å skjære metall, tre, rengjøre og polere forskjellige overflater. Men noen ganger må du jobbe i flere timer, noe som påvirker trettheten i hendene. I dette tilfellet, spesielt i løpet av hverdagen, kan slikt som en skjæremaskin være veldig nyttig. Det krever mye mindre fysisk anstrengelse, og gir også en mye høyere presisjonskjæring. I denne artikkelen presenterer forfatteren en fotoreportasje om opprettelsen av en slik maskin.

Materialene og verktøyene som trengs for å sette sammen maskinen, vil være oppført i artikkelen.

Forfatteren begynte med produksjonen av spindelen. Den ble fuktet under 306 lagre, og har en diameter på 30 mm.

På den ene siden er det et sete under remskiven, på den andre siden er en tråd kuttet (som på en vanlig kvern). Under festingen av skjærehjulet.

Utenfor lagersetene er det laget en passende rørdiameter.

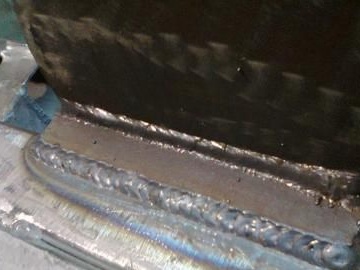

Seter er planlagt for lagre, mellom dem sveises et rør med samme diameter.

En remskive er slitt på den ene siden:

Sentreringsmutteren er den samme som på en vanlig kvern.

En 3 kW motor med en rotasjonshastighet på 1500 o / min ble brukt til maskinen. Det ble laget et stativ for ham, med langsgående hull, for å justere beltespenningen. Mellom stativet og remskiven ble det sveiset 2 profiler på 40 mm.

Videre ble et beskyttende foringsrør kuttet ut og kokt ut fra et 2 mm tykt platemateriale:

Gjennom hjørnet er foringsrøret sveiset til den førtiende profilen. Før du gjør dette, anbefales det å sette på et spindel et skjærehjul (300 mm) for ikke å miste med sin posisjon. Avstanden fra sirkelen til innsiden av foringsrøret skal ikke være mindre enn 5 - 6 mm.

Deretter ble det laget et hengsel for å sikre hele strukturen. To rør som ble satt inn i det andre med en svak tilbakeslag ble brukt som hengsel.

En benkeplate ble laget under maskinen. Tykkelsen på arket på arbeidsflaten er 5 mm. Bena og skillevegger er laget av 50 hjørner.

Et hengsel er sveiset til benkeplaten:

Den samme profilen på 40 mm ble brukt som materiale for fremstilling av håndtaket, og en metallstang som var egnet i størrelse.

For stiv fiksering av arbeidsstykket under skjæring er det behov for barlind. For å lage to metallhjørner og en gjengestang for en mutter fra 150 vannventiler og en mutter selv.

Et beskyttende foringsrør for beltet er laget av platemetall:

Deretter er den elektriske delen av maskinen montert, bestående av en automatisk maskin og en tilhenger for å slå av motoren.

Sveiset plate for å beskytte mot gnister.

Bordet blir ferdigstilt, trehyller blir lagt til det.

Og her ser den ferdige maskinen ut etter maling:

Og her er resultatet av hans arbeid: