For øvrig vil jeg si at hun likte nåtiden og at hun anerkjente det som praktisk nok ... Inspirert av vurderingen hennes foreslo jeg, hvis hun trengte det, å lage andre verktøy som dette ... Hun tenkte og sa at det ville være fint hvis jeg laget en "klassisk hakker" med et flatt solid blad, men veldig lite i størrelse. Etter å ha funnet ut hvilket størrelsesverktøy hun trengte, fortsatte jeg å produsere det. (Heldigvis, i år, takket være den "vellykkede" kalenderen, åttende mars "utvidet" fire hele fridager ...)))

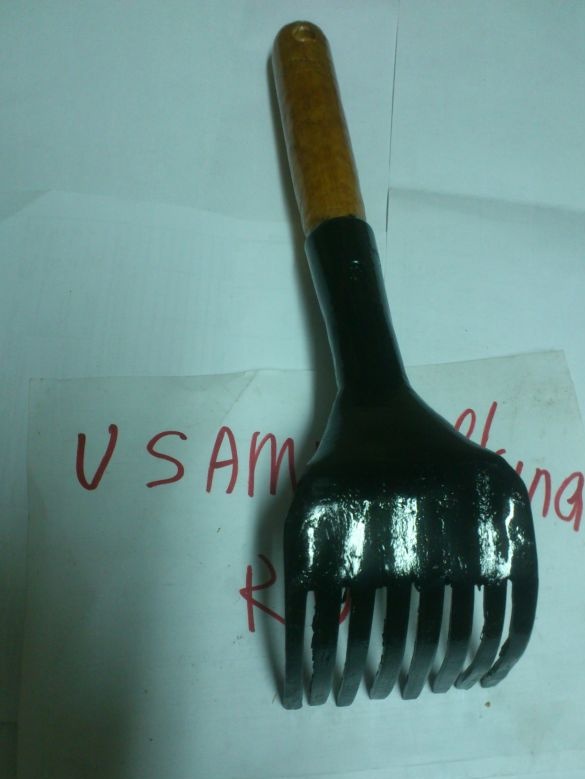

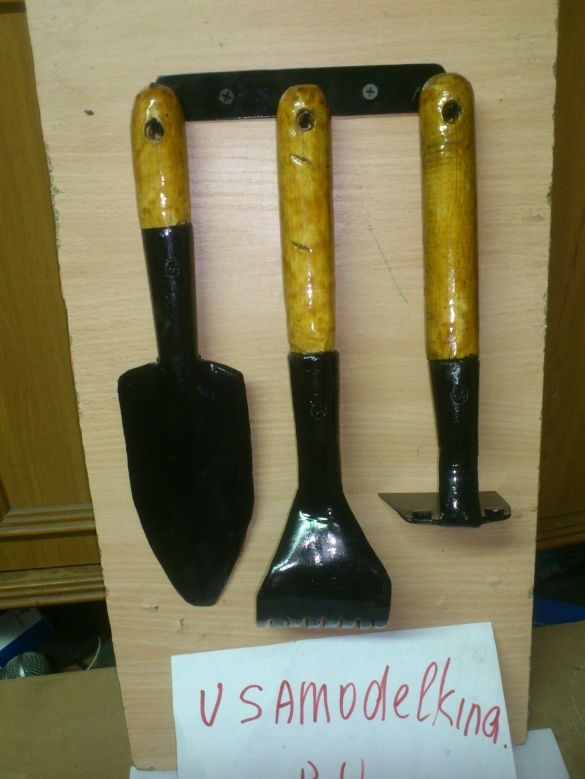

Når jeg ser fremover, vil jeg si at jeg gjorde det ... Dessuten ble jeg båret bort (som det ofte skjer med meg)))), jeg lagde et helt sett med små verktøy, som i tillegg til den tidligere beskrevne kultivatoren var laget av en liten hakker og en hagescoop, som er praktisk å grave opp planter uten å skade roten ..

Og her er det jeg trengte for dette:

1. Trim vannledning DU-25

2. Trimming av stiklinger for raker.

3. Skjæring av en tohånds sag.

4. Beskjæringsprofilrør 30 til 30 mm.

5. Skruer M5

6. Skruer.

Som du ser, er alt materialet alle slags tilbehør!)))). Jeg liker å gjøre lekser, så jeg sier det med en gang: Jeg tror ikke at jeg kastet bort tiden min, og det ville være lettere å kjøpe slike verktøy.)))). Skjønt, bare fordi hjemmelaget, i motsetning til de kjøpte, har nøyaktig den formen og dimensjonene som opprinnelig var påkrevd .... Og de vil ikke bøye seg ved første bruk, som ofte er tilfelle med et billig kinesisk verktøy ...

Så la oss komme i gang. Først vil jeg beskrive produksjon av hakkere. Et rørstykke i riktig størrelse ble merket og kuttet med en kvern:

Etter det rettet jeg en del av det ut med spakverktøy (en beskrivelse og et bilde av denne prosessen er i forrige publikasjon).

Og han rettet den opp med en hammer:

Etter det kuttet jeg ut en sektor av røret for å gjøre fotavtrykket smalere under stilken:

Og ved hjelp av en hammer dannet han grunnlaget for den fremtidige huggeren:

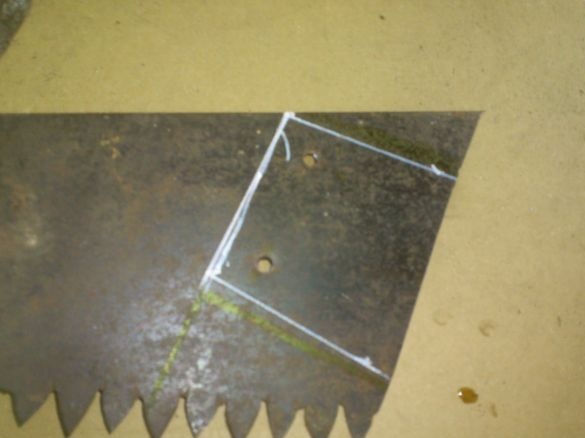

Nå trengte jeg å lage hakkerbladet selv. Jeg bestemte meg for å lage den fra den trimmede tohånds sagen, som jeg hadde igjen etter å ha laget den sag for gassilikatblokker.

Med en markør tegnet jeg konturene til det fremtidige bladet, markerte ut og slo hull for nagler:

Jeg beskrev i detalj denne metoden for å slå hull i en artikkel om sagen. Kort fortalt: hullet er stanset med et slag med en sløv arbeidsdel. På den andre siden av arbeidsstykket er muttere av passende størrelse. Det er bedre å stanse hull før den ønskede delen kuttes ut, fordi karbonstål er ganske skjørt, og hvis det stanses nær kanten, er sprekker mulig.

Så det gjorde jeg ... Først slo jeg hull, så kuttet jeg allerede ut:

Etter at jeg satte bladet til basen, merket jeg hullene for nagler med en markør:

Når du jobber med metall, er det veldig praktisk å bruke en hvit markør:

Jeg boret hullmerkene med en bor, 5 mm i diameter:

.... Og igjen, som sist jeg brukte en halv time uten nytte for å finne en senkesenk, brukte jeg en stor diameter for denne operasjonen))):

Nå kan du fjerne burrene og rense:

Som nagler bestemte jeg meg for å bruke M5-skruene:

Etter å ha lagt dem med hatter på siden av bladet, klinket jeg med en hammer på den andre siden endene sine i senkehull:

Nå kan du klippe av de overskytende utstående delene av bladet og til slutt behandle det med et rødt-kronbladhjul:

Hakgeren er nesten klar. Det gjenstår å bore et hull for skruen:

Treg, mer uten vane, og kastet et blikk på stedene der senkesenkelen kunne ligge, jeg brukte igjen en bor med stor diameter)))):

Det er det ... Hakgeren er klar .. Det gjenstår å lage et snitt ...

Men med dette bestemte jeg meg for å utsette ...

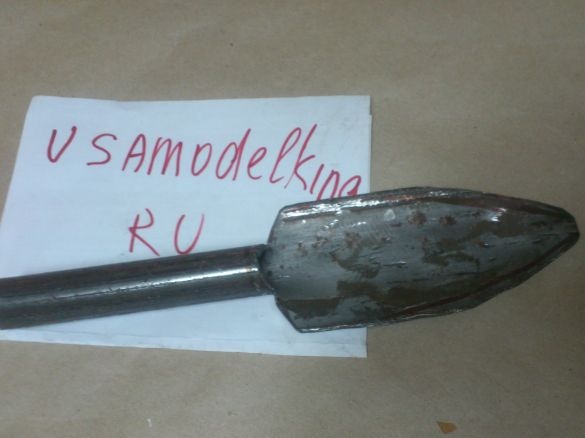

Som ofte skjer, bortført av jobb, bestemte jeg meg for å lage et annet hageverktøy fra samme rør - en hagescoop.

Han startet på samme måte. Klipp av ønsket størrelse (som jeg trodde da))) segment:

Merket og skåret gjennom:

Først rettet han seg opp med en meisel:

Deretter med passende spakverktøy:

Så med en hammer:

Etter det markerte jeg konturene til det fremtidige instrumentet (fra andre forsøk)))):

Og kutt ut en kvern:

Etter det behandlet jeg grovt arbeidsstykket ved hjelp av et skrapende slipeskive:

Satte ved siden av en nesten klar hakker, fant jeg ut at det var dobbelt så mye av en scoop for et sete under håndtaket. Derfor noterte jeg ønsket lengde og kuttet av overskuddet:

På samme måte som i tidligere produkter, dannet han en kjegle, kuttet en rørsektor og flet den ut med en hammer:

Nå kan du behandle emery-petal-hjulet fullt:

Det gjenstår å bore et hull for skruen. Når jeg var for lat til å skru fast, ble jeg straffet for det.)))). Boren skled av den avrundede overflaten og hullet var ikke i sentrum ... Vel, Gud være med ham ... Skruen vil ikke holde noe svakere fra dette:

Selv uten å prøve å finne forsenkningen (vel, et sted den ligger !!!!), brukte jeg umiddelbart den "velkjente, velprøvde metoden")))):

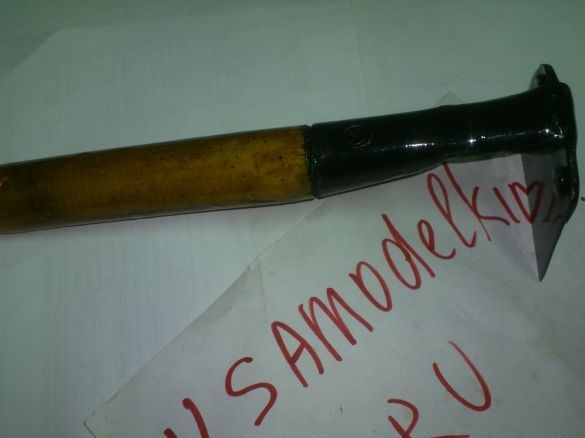

Det er det ... Vi lager stiklinger ...

Som forrige gang kuttet jeg av segmentene jeg trengte fra stilken for en rake.

For så lite treverk bruker jeg forresten en litt omarbeidet gips sag. Jeg fikk bare et tannbitt og skjerpet det som en baufil er skjerpet på tre. Det er veldig praktisk hvis du trenger saging av noe lite:

Så markerte jeg meg ut, og ved hjelp av en kniv ga de tilsvarende figurer til endene av stiklingene, som vil bli hamret inn i verktøyet:

Etter det proklamerte jeg grundig, veldig rikelig disse endene, og inntil lakken frøs, plantet jeg verktøyene. Jeg gjorde dette for å beskytte treverket mot fuktighet. Tross alt vil fuktighet i alle fall falle under metallet, men det vil være vanskelig for det å tørke derfra. Og hvis tredelene er godt limt på lakken, kan fuktighet rett og slett ikke komme dit.

Og først etter det, vri på skruene, behandlet jeg borekakene først med smerte, deretter med sandpapir:

Det gjenstår å lakkere tredelene på instrumentet grundig og male metallet ... Jeg har også utsatt denne prosessen så langt ... Og nå, av hvilken grunn ..

... Siden jeg ikke laget ett verktøy, men et helt sett med verktøy, ville det være logisk å på en eller annen måte ordne lagringene deres ... Som erfaring viser, er det mest praktisk når verktøyet ikke ligger på en hylle, men henger på en vegg. Så de blir ikke strødd med noe, og vil tørke ut godt etter vask ... Du kan selvfølgelig bare henge den på negler som er kjørt inn i veggen, men det vil være mer praktisk å lage en brakett.

Jeg bestemte meg for å lage det fra å kutte et profilrør med firkantet snitt 30 x 30 mm, som lå i "skrapmetallet". Etter å ha estimert omtrent den nødvendige lengden, kuttet jeg et hjørne fra røret:

Jeg merket på den tre "kroker" og kuttet ut kirsebær:

Her er braketten jeg fikk:

Det gjenstår bare å bore hull i den for skruer, som han selv vil være festet til støtten:

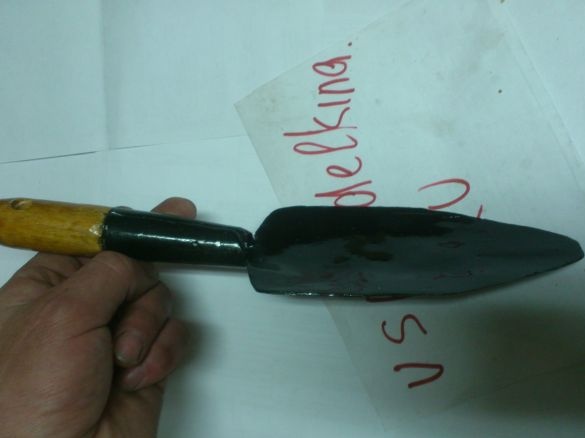

Etter det malte jeg hele instrumentet ... Metalldeler - med sort emalje fra en sprayboks, tre dekket med tre eller fire lag med lakk .....

Og først da innså jeg at jeg hadde glemt en veldig viktig detalj ... Nemlig å bore hull som verktøyet ville henge på braketten ... Det ville være mer praktisk å henge verktøyene "head up", holde håndtaket, men for dette måtte vi bore teknologiske hull direkte i arbeidsdelene. Og dette vil redusere stivheten deres betydelig ...

Derfor bestemte jeg meg for å lage hull i stiklingene. Som han gjorde med et bor med en diameter på 6 mm.

For å gjøre det lettere å henge, og strømmen er å sikre at verktøyet ikke glir av krokene, bestemte jeg meg for å "senke dem" på begge sider "under kjeglen." Som han gjorde ved hjelp av en trappet bore. (Tross alt har jeg endelig kommet med tanken om at det ikke er realistisk å finne en senkesenk!

Hull godt proklakirovany flere ganger:

Alle !!! Alt er klart. Dette er hva jeg fikk:

For det "endelige fotografiet" bestemte jeg meg for å fikse braketten på et stykke laminert sponplate som falt i armen min og henge verktøyet på det ... Jeg måtte gå til neste rom for skrutrekkeren, og derfor bestemte jeg meg for å bruke en reverserende skrutrekker med et sett biter som lå på hylle ved siden av:

Og hva ser jeg ??

Forsinkelse !!!! DET ER HVOR !!!

Tilsynelatende en gang, ved å fjerne verktøyet etter jobb, satte jeg, rent automatisk, på grunnlag av ytre likhet, senkbunnen i et sett med biter for en revers skrutrekker!

... Selv om .... Hvis det er tre, eller plast ....

Vel, ok ... Alt som er gjort er alt gjort !! Og noe av dette, det samme, til det bedre! )))) (I det minste fant jeg henne til slutt !!!

Selv om jeg allerede er ferdig med arbeidet ...

Og her er resultatene av dette arbeidet:

PS! Kone satte pris på ....