Hei til fansen av håndverkerne, i denne instruksjonen vil vi vurdere hvordan du lager en stor, sterk og vakker kniv fra en bilfjær. Dette metallet er ganske sterkt, så i tilfelle riktig varmebehandling vil bladet vise seg å være veldig sterkt, det vil være veldig vanskelig å bryte det. Den eneste ulempen med dette stålet er at bladet ikke holder skarpheten godt, men meningene fra mange mestere er forskjellige om dette. Generelt, hvis alt er gjort riktig, skal kniven vise seg å være av høy kvalitet.

Forfatteren valgte knivdesign i japansk stil, dette er en klyvekniv, det er praktisk for dem å hogge. Kniven kjennetegnes ved skjeden laget av tre, forfatteren brukte aprikos som tre. Alt ser ganske pent ut. Hvis prosjektet interesserer deg, foreslår jeg å gjøre deg kjent med det mer detaljert.

Materialer og verktøy brukt av forfatteren:

Materiell liste:

- bilfjær;

- tavler for skabb og håndtak;

- epoksylim;

- små neodym-magneter;

- olje for treimpregnering.

Verktøyliste:

- beltesliper;

- skrustikke;

- kvern;

- smedovn, olje, magnet (for herding);

- husovn (for høytider);

- bore;

- sandpapir av forskjellig kornstørrelse;

- klemmer.

Prosessen med å lage en kniv:

Første trinn. Klipp hovedprofilen

Aller først renser vi fjæren fra rust, fordi dette stålet liker å ruste. Hvis fjæren har en buet form, må den først jevnes. For å gjøre dette, må du annealere metallet - for å varme det opp og la det gradvis avkjøles i luft. Etter det kan arbeidsstykket lett jevnes med en hammer.

Vel, så overfører vi malen til arbeidsstykket og kutter ut den primære profilen. For kutting brukte forfatteren en kvern. Det anbefales ikke å overopphete metallet, hvis det begynner å bli blått, noe som betyr at den tidligere styrken til stålet på dette stedet kan gå tapt.

Trinn to Sliping og fasering

Vel, så fortsetter vi til behandlingen av bladet på en beltekvern. Til slutt finjusterer vi profilen til bladet, og sliper den også til en blank overflate. Når profilen til bladet er ferdig, kan du gå til fasene.

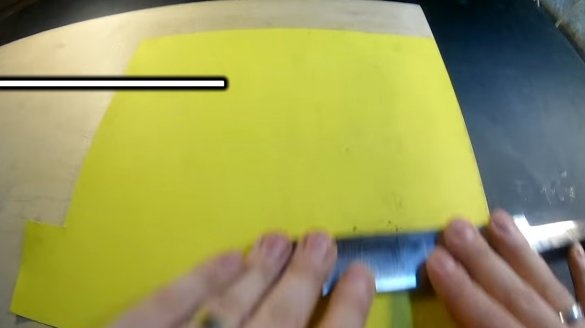

Forfatteren lager bakker eller nedkjørsler for øyet, og markerer ingenting. Men hvis du gjør dette for første gang, anbefales det at du først plasserer alt. Metallet vårt er ganske tykt, så sliping vil ikke være så enkelt, og bladet vil bli oppvarmet ganske sterkt. Her trenger vi en spesiell holder der du kan fikse bladet og bringe det i en viss vinkel til slipebåndet.Vanligvis er de hjemmelaget av mestere, noen lager dem fra et stålhjørne, og noen fra kryssfiner, som forfatteren vår. Etter det kan hovedarbeidet med bearbeiding av bladet anses som ferdig.

Trinn tre Varmebehandling

Deretter fortsetter vi til herding av bladet, etter herding får vi et blad med høyest mulig hardhet. Men etter det vil det være veldig skjørt, så behandle det nøye. For herding varmer vi bladet i ovnen til en rød glød og bringer det til magneten, som forfatteren har sikkert montert på bordet. Hvis bladet ikke magnetiserer, har slukketemperaturen nådd. Dypp bladet i olje og avkjøl til en temperatur på 200 ° C. For å fange dette øyeblikket bruker forfatteren et lasertermometer.

Etter herding rengjør vi bladet fra skala og pakk det inn med folie. Dette blir fulgt av en prosedyre som kalles ferie, det vil gjøre metallet litt mykere, det vil begynne å våren og metallet vil ikke lenger være sprøtt. Her vil vi trenge en ovn, temperaturen skal være omtrent 200 grader celsius. Det tar omtrent en time å varme bladet, og siden bladet vårt er ganske massivt, kan det ta mer tid. Vanligvis, når det er herdet, blir metallet en stråfarge.

Trinn fire sliping

Etter varmebehandling fortsetter vi med å avslutte sliping, forfatteren jobber manuelt ved bruk av sandpapir i forskjellige kornstørrelser. Om ønskelig kan metallet bringes til en speilfinish, dette kan oppnås ved å bearbeide med veldig fin smerte og etterfølgende polering.

Trinn fem Making slire

Vi vil lage et kappe til kniven, her trenger vi to brett med passende tykkelse, og hvis du har en sirkulær maskin, kan du ganske enkelt løse opp et passende brett i to deler. Vi sliper delene godt, de må passe tett sammen. Forfatteren brukte aprikos som materiale; tre har en interessant farge og tekstur.

Vi fester bladet, sirkler og kutter ut fordypningene med et bor. Da må disse stedene poleres godt slik at bladet ikke riper på fremspringene inne i skabben. Vi impregnerer også innsiden med olje, ellers hvis vann kommer inn i skabb, vil treverket svulme opp og skabbet blir ubrukelig. Men unngå å få olje på limte overflater.

Til slutt limes alt godt sammen med epoksylim. Forfatteren styrker fronten på skabbet ved å bore spor der, en epoksy vil komme inn og koble delene pålitelig.

Trinn seks penn

Håndtaket er laget på samme måte, vi lager to deler og limer det med epoksy med et installert blad. På slutten av skaftet boret forfatteren et hull og satte inn et stykke av en selvskruende skrue, en slags pinne ble oppnådd som ikke ville la bladet springe ut av håndtaket. Vi klemmer alt sammen med klemmer og lar limet tørke.

Forfatteren bestemte seg også for å installere magneter i skjeden, de er nødvendige for at kniven skal være ordentlig festet i skjeden, siden over tid sannsynligvis sliden vil slites ut og kniven begynner å falle ut. Vi borer hull for magneter, og på toppen pakker vi dem med lim og sagflis. Etter sliping vil alt bli usynlig.

Det er alt, nå gjenstår det å suge treverket med olje slik at det ser bra ut og ikke forringes.

Kniven er klar, alt viste seg ganske interessant. Jeg håper du likte prosjektet og fant nyttig informasjon for deg selv. Ikke glem å dele ideene dine med oss og hjemmelagde produkterkreativ inspirasjon!