Forfatteren av dette hjemmelaget studerer i en ingeniørklasse på videregående. Hans kunnskap lar ham lage et snowboard, slik han alltid ønsket at han skulle gjøre. I tillegg er alt verktøy og utstyr tilgjengelig, inkludert en presse. Dette er en veldig lang og komplisert prosess, men ingenting er gjennomførbart.

Trinn 1: Verktøy og materialer som kreves

materialer:

Lønnetre (bjørk eller andre tresorter)

Svart P-tex plast for sidevegg

P-Tex Hardener Epoxy for polyetylenplast (base)

glassfiber

7 mm innsats

Snowboardfester

metalllist for kanting

instrumenter:

CNC fresemaskin

Bordsag

Boremaskin

lim

åk

Vernier tykkelse

trykk

Termiske tepper

Metallplater

Øvre og nedre snowboardform

skiftenøkkel

Slipemaskin

CAD og datamaskin

Vinkelsliper

dirigent

Trinn 2: Design et Snowboard-brett

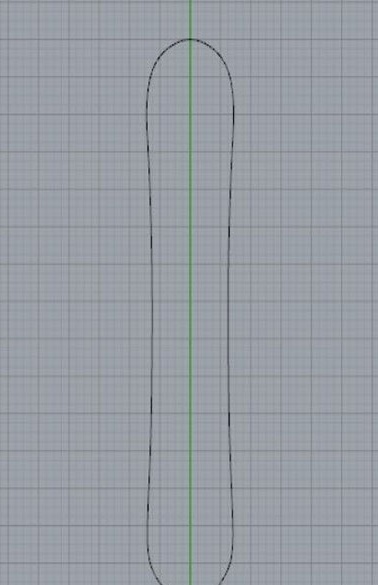

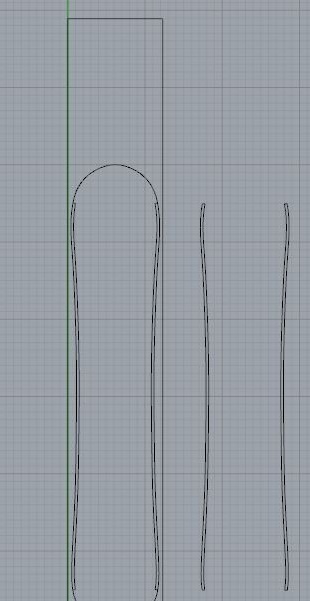

Størrelsen på tavlen velges individuelt. Det skal være passende for høyde, vekt og rideferdigheter. Forfatteren brukte CAD-programmet Rhinoceros-5. Snowboardet for drømmene hans viste seg i følgende størrelser: 150 cm langt og 24 cm bredt.

Trinn 3: kutting av trelister

Ved hjelp av en bordsag kuttes et lønnbrett som er lengre enn lengden på snowboardet. Et lønnetavle skal være 1,9-2,0 cm tykt. Hver stripe er 1,3 cm bred. Dette er tykkelsen på kjernen.

Trinn 4: Liming og klemming i klemmer

Deretter følger prosessen med liming av trelister ved bruk av trelim, vanligvis PVA. Totalt fikk forfatteren 12 band. Dette er mye mer enn nødvendig for snowboardbredden. Så klemte han de limte stripene i klemmer som ser ut som en trekloss med muttere og bolter. Denne typen klemmer ga jevn liming av strimler langs hele lengden. Når strimlene har tørket, bør du skrape av det gjenværende tørre limet fra brettet.

Trinn 5: Sideveggdesign

Sidekanten, langs utsiden av snowboardet, tegnet forfatteren også på Rhino. Senere blir sideveggen limt til kanten av snowboardet med epoksy. Dette blir fulgt av målinger av sideveggen med en bremseklave. Tykkelsen på sideveggen skal være 8 millimeter.

Trinn 6: Trimming av sideveggen

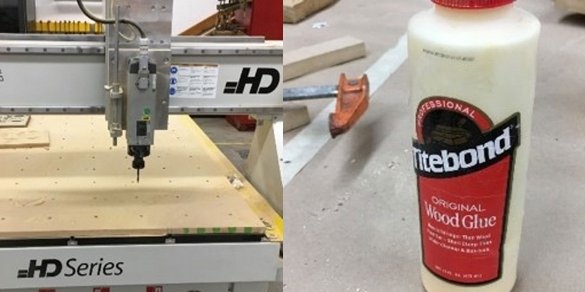

Etter å ha opprettet en form på Rhino, lagres filen i .dxf-format, som kan åpnes ved hjelp av V-Carve-ruteprogrammet. Ved hjelp av dette programmet sammenligner forfatteren banen til det fremtidige styret. Når banen er opprettet, lagrer du den på flash-stasjonen og kobler den til ruteren.Neste, skru snowboardet på avfallsplaten som dekker CNC fresemaskin. Sett banen til ruteren og sett null (punktet der kutteren er plassert) i venstre hjørne av brettet. En kontrollkjøring av banen over delen vil sørge for at alt er riktig. Etter det kan du begynne å kutte formen på sideveggen.

Trinn 7: Testing av kjerneprofiler

Ved hjelp av Rhino-programmet opprettes en profil for kjernen med de ønskede dimensjonene. Et passende treplate velges med samme dimensjoner som et snowboard. Så blir Rhino-filen lastet inn i Cut 3D-programmet. Etter innstilling av kutterbanen brukes den samme prosessen som når du stiller inn skjæringen på CNC fresemaskin (trinn 6). Det gjenstår å starte maskinen langs stien og vente på resultatet.

Trinn 8: Klipp ut hovedprofilen

Hvis testen var riktig, brukes den samme CNC verktøypasefilen for å kutte ut hovedprofilen til det fremtidige snowboardet. Innstillingen er lik trinn 7. Forfatteren av testprofilen for snowboardkjernen var feil. Han korrigerte det ved å tilsette tynne lag tre til kjernen, og deretter, ved hjelp av en belteskiver, justerte han profilen til størrelse.

Trinn 9: Klipp ut det ytre materialet

P-Tex plast er hovedmaterialet for snowboard. Et arbeidsstykke kuttes ut av det ved hjelp av en saks eller et barberblad. Kantenes kant er forhåndsmerket med en markør. Formen på snowboardet skal reduseres litt, da det fremdeles vil være stålkanter. En form laget av plast legges på bunnen av hovedmaterialet slik at skitt og andre gjenstander ikke kommer på det. Det forhindrer også at epoksy kommer på tavlen under selve materialpressingen.

Trinn 10: Stålkanter

Så er stålbåndet bøyd rundt basismaterialet. Forfatteren brukte et verktøy spesielt designet for å bøye stål til ønsket krumning (tang eller annet verktøy kan brukes). Krumning bør være så nøyaktig som mulig. Etter det blir stålkantene trimmet med en kvern. Endene av metallstripen skal møtes midt på spissen og halen på snowboardet. Deretter limes fremspringene på basismaterialet ved hjelp av superlim. For fullstendig tørking brukes klemmer eller klemmer.

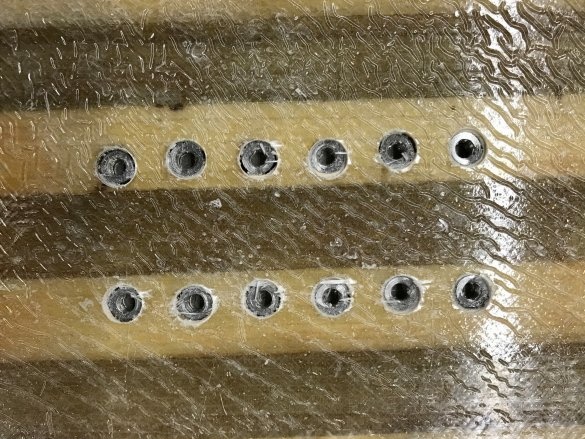

Trinn 11: Boring Sett inn hull

Hullmønstrene for skoen festes er veldig forskjellige. Den du vil se på snowboardet ditt er valgt. Ved hjelp av en Forstner-bor bores et hull med ønsket diameter. Borets diameter og boredybden velges avhengig av foringen. Deretter bores et nytt hull, hvis diameter tilsvarer innsatsens diameter. Tykkelsen på brettet skal tilsvare høyden på innsatsene. Alle disse målingene varierer avhengig av type innsats. Den som ble brukt av forfatteren var lik 7 mm. Etter det blir den øvre delen av foringene forseglet med klebende tape og påført brettet epoksy.

Trinn 12: Forbered og skjær glassfiber

2 lag glassfiber kuttes litt mer (med en margin) enn lengden og bredden på selve brettet. Bruk av hansker er obligatorisk for ikke å bli skadet av fragmenter av glassfiber.

Trinn 13: Opprette en layout

Et lag glassfiber plasseres på toppen av basen og en epoksyharpiks påføres på toppen av glassfiber ved hjelp av en mopp, kost eller noe sånt. Det er nødvendig å sikre at kjernen i brettet kommer inn i sokkelen og ikke strekker seg utover stålkanter. Ellers er det nødvendig å bruke beltekvern for justering. Deretter distribueres epoksyen igjen på begge sider av kjernen, og neste glassfiberark legges på toppen av kjernen. Du må sørge for at kjernen ligger an mot bunnen og sideveggen. Etter disse prosedyrene blir lagene støvsuget slik at det er tett kontakt under pressing.

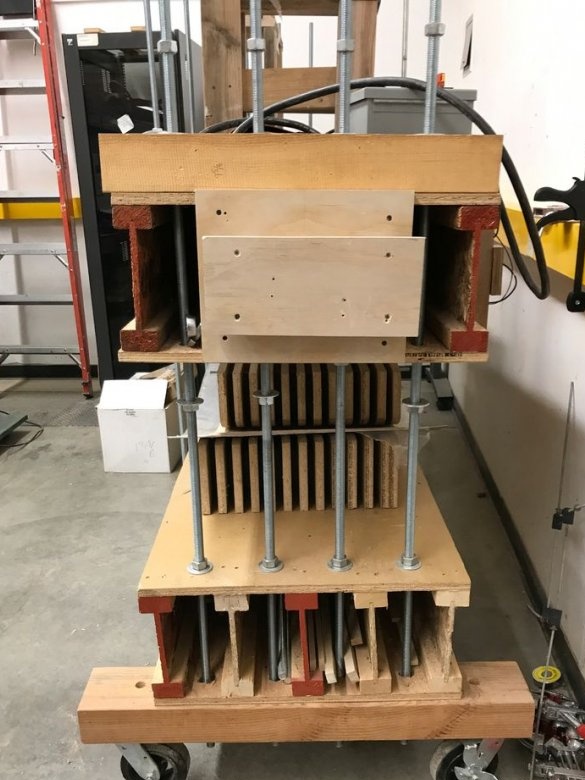

Trinn 14: Bruke Snowboard Press

Ved hjelp av støttene (som tilsvarer høyden på den nedre delen av midten av pressen), plasseres utformingen for snowboardet i følgende rekkefølge: bunnform, metallplate, varmeisolasjon, metallplate, vakuum snowboard, termisk isolasjon, metallplate og treplate, og deretter den øvre formen. Etter det blir alle bolter og klemmer på pressen strammet. Slå deretter på termiske tepper på 180 grader. I denne tilstanden er alt igjen i et par timer.

Trinn 15: Kutt av overflødig

Overflødig glassfiber er avskåret med et stikksag til kanten av stålkanter. Som et resultat kom det ferdige snowboardet ut.

Trinn 16: Installer monteringsinnsatser

Platene bores ved hjelp av en 12 mm dyse og drill.

Trinn 17: Installer bagasjeromsfestet

For å installere festet, må du finne ønsket stativ og følge instruksjonene for montering av festet for snowboardet.

Etter det gjenstår det å sykle!